毛爾蓋水電站取消岔管水壓試驗的可行性研究

陳紹英,陳子海

(中國水電顧問集團成都勘測設計研究院有限公司,四川 成都 610072)

1 工程概況

毛爾蓋水電站位于四川省黑水河中游紅巖鄉(xiāng)至俄石壩河段,是黑水河流域水電規(guī)劃二庫五級方案開發(fā)的第Ⅲ梯級電站。電站采用混合式開發(fā)方式,其主要建筑物由首部大壩樞紐、引水系統(tǒng)、廠區(qū)樞紐等建筑物組成,電站引用流量219m3/s,裝機容量420MW(140MW×3)。

引水系統(tǒng)包括進水口、引水隧洞、調(diào)壓井、壓力鋼管等建筑物。壓力管道布置為地下埋藏式,采用一管三機聯(lián)合供水方式。壓力管道由上平段、斜井段、下平段、岔支管段組成。下平段主管末端設置兩個月牙肋鋼岔管。

壓力管道岔管部位,上覆巖體厚度約85m,巖層產(chǎn)狀陡傾山內(nèi),走向與洞軸線大角度相交。巖性為中厚層砂巖夾千枚巖,微新~弱風化,巖體較完整或者完整性較差,多呈次塊狀~鑲嵌碎裂結(jié)構(gòu),洞室潮濕,屬Ⅲ2類圍巖。

2 岔管基本資料

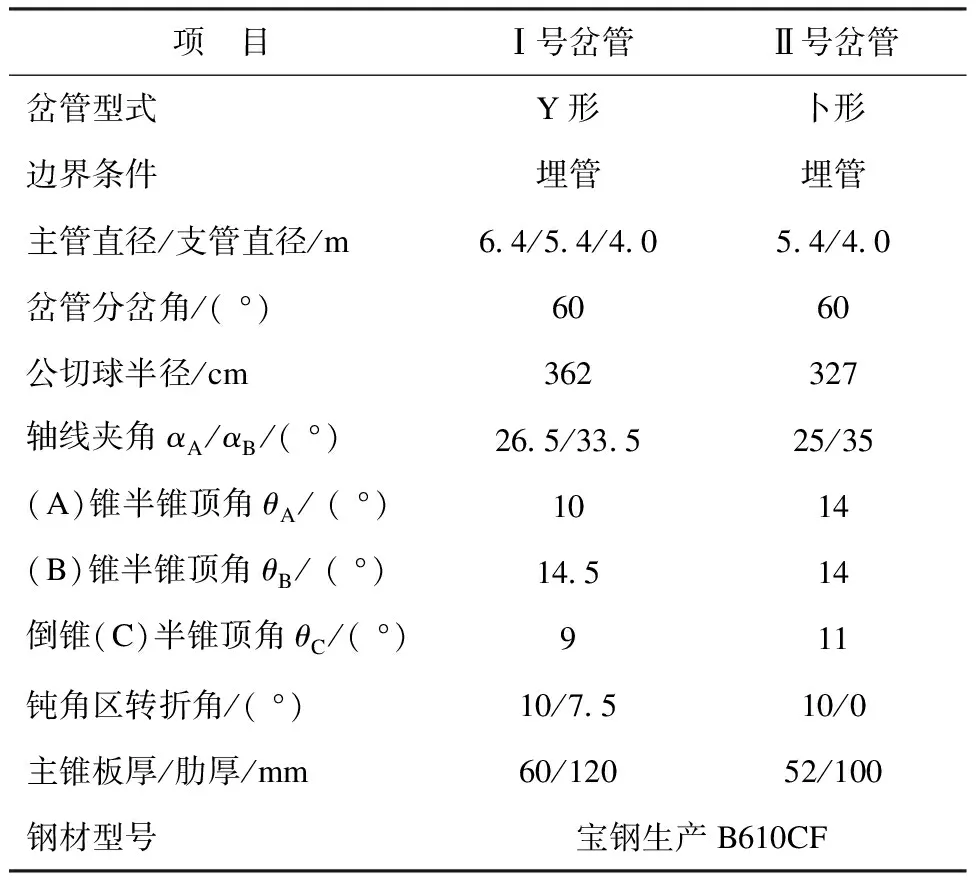

岔管承擔靜水壓力為268m水頭,設計內(nèi)水壓力為336m水頭(含水擊)。岔管結(jié)構(gòu)采用埋藏月牙形內(nèi)加強肋鋼岔管(簡稱“月牙肋鋼岔管”)獨立承擔內(nèi)水壓力設計。岔管的水壓試驗最大壓力值采用3.7MPa。岔管參數(shù)見表1。

表1 岔管基本參數(shù)

Ⅰ號、Ⅱ號岔管平面示意見圖1、2。

圖1 Ⅰ號岔管平面示意

圖2 Ⅱ號岔管平面示意

岔管采用寶鋼生產(chǎn)低焊接裂紋敏感性高強鋼B610CF,焊接裂紋敏感性指數(shù)Pcm≤0.27%。

3 研究取消水壓試驗的必要性

毛爾蓋水電站月牙肋鋼岔管尺寸大、水壓試驗水頭較高,進行水壓試驗的悶頭制造周期長,費用高。因此,有必要研究取消水壓試驗的可行性。

4 取消水壓試驗的可行性

對岔管進行水壓試驗的目的是:

(1)以超載內(nèi)壓暴露結(jié)構(gòu)缺陷,檢查結(jié)構(gòu)整體安全度。水壓試驗是對設計和施工(含土建、制作安裝等)的檢驗。月牙肋鋼岔管設計不僅經(jīng)過了小關(guān)子、冷竹關(guān)、福堂、姚河壩等多個高水頭水電站的運行驗證,以及南埡河三級等水電站水壓試驗成果與設計計算的比較,都證明了設計理論的正確和完善。包括B610CF在內(nèi)的600MPa級高強鋼在高水頭水電站的應用越來越普遍,以及焊接材料、工藝及無損探傷技術(shù)的進步,大大提高了制作質(zhì)量的可靠性。因此,通過精心設計,采取嚴格的超聲波或射線探傷等質(zhì)量檢查手段,可以保障岔管的整體安全。

(2)在緩慢加載條件下,缺陷尖端發(fā)生塑性變形,使缺陷尖部鈍化,卸載后產(chǎn)生預壓應力。通過水壓試驗可使探傷難以發(fā)現(xiàn)的微觀缺陷尖端發(fā)生塑性變形,卸荷后形成預壓應力,減小應力集中程度,增加結(jié)構(gòu)安全度。毛爾蓋水電站岔管結(jié)構(gòu)采用埋藏月牙肋鋼岔管獨立承擔內(nèi)水壓力設計,管殼在運行過程中的應力均小于材料的屈服強度。因此,通過水壓試驗形成預壓應力的必要性較小。

(3)焊接殘余應力和不連續(xù)部位的峰值應力,水壓試驗加壓時可能達到屈服,卸壓后得到削減。通過對已完成壓水試驗工程的分析,水壓試驗一般可消除10%-30%焊后殘余應力。根據(jù)國內(nèi)工程經(jīng)驗,通過振動時效處理也可以起到降低岔管焊后殘余應力的作用。

5 取消水壓試驗的工程措施

基于毛爾蓋水電站月牙肋鋼岔管規(guī)模適中,包括B610CF在內(nèi)的600MPa級高強鋼應用較廣泛,借鑒國內(nèi)一系列工程的經(jīng)驗,加強岔管制作、安裝過程質(zhì)量控制,取消了水壓試驗。

取消水壓試驗的工程措施主要包括:

5.1 材料復驗

用于岔管部分的鋼板共計67張,超聲波探傷抽檢了10張,抽檢率為15%,其中用于月牙肋的100mm和120mm厚鋼板抽檢率為100%。經(jīng)過鋼板抽檢,未發(fā)現(xiàn)超標缺陷。

5.2 焊接工藝評定

進行了100mm和120mm厚鋼板立焊焊接、100mm與52mm厚鋼板組合焊縫的焊接工藝評定。按照焊接工藝評定報告編制相關(guān)的施工技術(shù)措施以及施工過程控制方案,并嚴格按照施工措施、方案進行施工。

5.3 施工組織設計

在岔管瓦片、月牙肋組裝過程中,對組裝平行度、焊縫間隙、錯邊量進行了檢查。

岔管開焊前組織了技術(shù)交底會;進行包括外部環(huán)境、焊縫打磨、焊前預熱(采用溫控儀進行加熱)、焊條烘烤等焊前準備工作檢查。焊接過程中采用多層多道焊,嚴格控制焊線能量,焊接接頭錯開,每一層焊接完成后進行焊縫打磨。縱縫焊接方式為自下而上立焊,環(huán)縫焊接方式為橫焊。月牙肋板對接焊縫為立焊,為防止變形過大,采用氣體保護焊,并設置同材質(zhì)同坡口形式的助焊板。焊接完成后進行焊后熱處理,后熱溫度為250℃,保溫三小時后緩慢降溫。

5.4 焊后無損檢測

焊后熱處理24小時后,將焊縫打磨干凈進行無損檢測。岔管無損檢測采用100%超聲波探傷, 25% TOFD探傷,其中月牙肋焊縫TOFD探傷比例超過了50%,質(zhì)量控制要求一次合格率不低于95%。無損檢測結(jié)果表明,1號岔管一次合格率97.2%,2號岔管一次合格率97%。所有缺陷經(jīng)一次返修后復檢合格。

5.5 振動時效處理

岔管制作完成后,進行了振動時效處理以及應力測試工作。由于1號岔管是主岔管,管徑大、管壁厚,作為振動時效的重點對象,選擇了2個激振點。2號岔管由于相對較小,選擇了一個激振點。應力測試結(jié)果表明,1號岔管消除殘余應力達到35%,2號岔管消除殘余應力達到31.5%。

5.6 再次無損檢測

在振動時效處理后再次對岔管焊縫進行了超聲波無損探傷以及月牙肋組合縫表面探傷,并與焊后探傷成果進行對比分析,未發(fā)現(xiàn)缺陷產(chǎn)生。

5.7 第三方檢測

在承包人自檢合格基礎上,由業(yè)主委托水利部水工金屬結(jié)構(gòu)質(zhì)量檢驗測試中心再次對岔管的制作縱縫、安裝環(huán)縫和月牙肋焊縫進行無損檢測(其中檢測岔管制作縱縫53條,現(xiàn)場岔管安裝環(huán)縫26條、現(xiàn)場岔管月牙肋焊縫4條)。經(jīng)超聲波、TOFD和磁粉檢測,發(fā)現(xiàn)1號岔管安裝環(huán)縫4處、月牙肋焊縫1處條狀超標缺欠,2號岔管安裝環(huán)縫2處、月牙肋焊縫1處條狀超標缺欠。所有超標缺欠經(jīng)返修后復檢合格。

6 結(jié) 語

2011年10月,毛爾蓋水電站建成發(fā)電,安全運行至今,說明取消水壓試驗,通過采用材料復驗、焊接工藝評定、無損檢測、振動時效處理、第三方檢測等工程措施保障月牙肋鋼岔管制作質(zhì)量是可行的。