單晶鎢高溫長期服役下的顯微組織演變行為

黃洪濤,鄭劍平,魏永峰,陳圣杰,王振東,譚成文

(1.中國原子能科學研究院 反應堆工程研究設計所,北京 102413;2.北京理工大學 材料學院,北京 100081)

熱離子能量轉(zhuǎn)換是一種基于熱電子發(fā)射從而實現(xiàn)熱能到電能直接轉(zhuǎn)換的靜態(tài)轉(zhuǎn)換技術,在以核裂變能為熱源的空間核反應堆電源中具有廣泛的應用前景。單晶鎢材料不僅組織穩(wěn)定性好、高溫蠕變性能優(yōu)良,且具有高熔點、低蒸汽壓、熱電子發(fā)射表面功函數(shù)高、熱中子吸收截面小等特點,因此被選用作為熱離子能量轉(zhuǎn)換器發(fā)射極的功能性涂層材料[1-4]。化學氣相沉積技術獲得的材料具有高純度、高致密度以及結(jié)晶擇優(yōu)取向等特點,經(jīng)常被采用制備單晶鎢及其他難熔金屬單晶材料[5-7]。研究表明,單晶鎢{110}晶面具有最高的真空電子功函數(shù),因此采用{110}晶面擇優(yōu)取向的單晶鎢作為熱離子能量轉(zhuǎn)換器發(fā)射極可提高熱電轉(zhuǎn)換效率[1]。而采用化學氣相沉積法制備的單晶鎢涂層其表面{110}晶面所占份額較少,需對單晶鎢涂層進行電化學蝕刻,以裸露出更多的{110}晶面[2]。在熱離子能量轉(zhuǎn)換器的發(fā)電過程中,具有{110}晶面擇優(yōu)取向的單晶鎢涂層會長期處于高溫服役狀態(tài),其表面的顯微組織可能會產(chǎn)生變化從而影響熱離子能量轉(zhuǎn)換器的發(fā)電性能及壽命,因此了解單晶鎢材料在高溫長期服役下的顯微組織演變行為具有重要的意義。本文利用電子背散射衍射技術(EBSD)及金相顯微技術研究單晶鎢涂層在高溫下服役1 000h的顯微組織演變行為。

1 實驗材料及方法

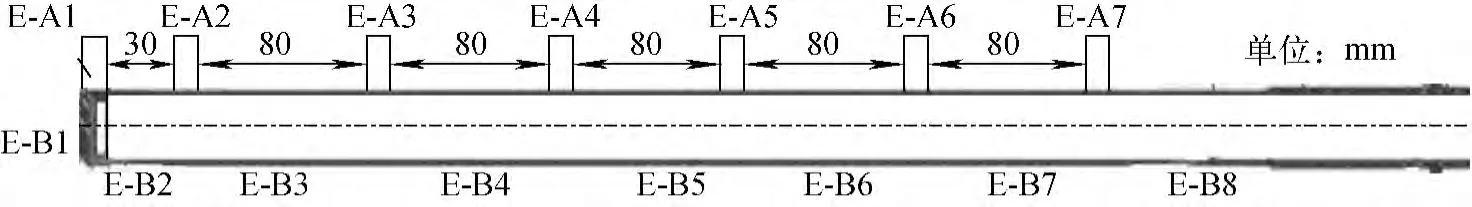

實驗材料來自熱離子能量轉(zhuǎn)換器的發(fā)射極,發(fā)射極為圓管狀電極,外徑約為24mm,內(nèi)徑約為20 mm。基體材料為單晶Mo-3Nb 合金,在單晶Mo-3Nb合金表面通過化學氣相輸運沉積法沉積了一層單晶鎢涂層作為熱電子發(fā)射材料[4,7]。服役前,先將沉積有單晶鎢涂層的發(fā)射極外表面進行電解拋光,然后將發(fā)射極表面的單晶鎢涂層進行化學蝕刻以裸露出更多的{110}晶面。檢測結(jié)果表明,化學蝕刻后發(fā)射極表面的單晶鎢涂層{110}晶面占比約為70%。采用電加熱方式將發(fā)射極加熱到約為1 600 ℃條件下進行了約1 000h的發(fā)電實驗。服役后取樣示意圖如圖1所示。在軸向不同位置處切取樣品并進行編號,其中E-A1靠近發(fā)射極下端(如圖1所示),E-A1~E-A7樣品長度均為10mm,E-B2樣品長度為30mm,E-B3~E-B7樣品長度均為80mm。利用丙酮對切取的所有樣品進行清洗,再利用金相顯微技術對服役后的單晶鎢涂層蝕刻形貌進行觀察,金相顯微鏡型號為OLYMPUS BX51M,并利用配備有HKL電子背散射衍射系統(tǒng)的TESCAN MIRA3LMH 型熱場發(fā)射掃描電鏡對服役后的單晶鎢涂層表面晶體取向進行表征分析。

2 實驗結(jié)果與討論

2.1 晶面指數(shù)與蝕刻形貌對應關系

圖1 取樣示意圖Fig.1 Schematic illustration of sample cut

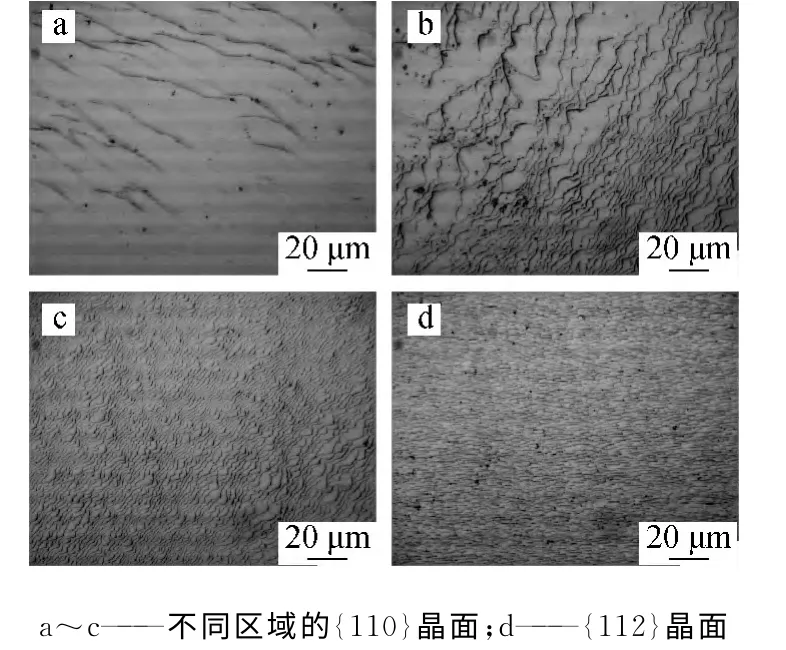

為了對整個發(fā)射極的熱電子發(fā)射能力進行評價,必須對發(fā)射極整管表面的晶面構成進行統(tǒng)計分析。由于受樣品室尺寸的限制,利用EBSD 或XRD 表征方法對整管表面的晶面構成進行表征分析是不可行的。而利用普通光學顯微鏡不受樣品室尺寸的限制,可方便地對整管表面的微觀蝕刻形貌進行表征分析,如果蝕刻形貌與晶面指數(shù)具有一一對應關系,進而可獲得整管表面的晶面構成信息。Thompson等[8]的研究結(jié)果表明,對化學氣相沉積法制備的多晶鎢涂層,化學蝕刻后可通過表面形貌來判斷晶面指數(shù):{110}晶面表面為臺階結(jié)構,臺階面分布不均勻,臺階大小不一;{112}晶面表面為平行排列的臺階結(jié)構,其臺階面寬比例大約為1∶1;{111}晶面表面為較為規(guī)則的立方體形,且層層相疊;{100}晶面表面含有較明顯的蝕坑,蝕坑大小不一,呈底部平坦的倒四棱錐形狀。本項目組前期研究結(jié)果也表明[9],多晶鎢經(jīng)電解蝕刻實驗后表面呈現(xiàn)出不同特征形貌,同Thompson等所提供的理論晶面形貌完全對應。本項目組還對單晶鎢涂層電解蝕刻后不同晶面的特征形貌進行了研究,結(jié)果表明,與多晶鎢類似,單晶鎢涂層電解蝕刻后不同晶面呈現(xiàn)出不同的特征形貌,如圖2所示。{110}晶面表面為平行排列的臺階結(jié)構,其臺階面寬度不均勻,臺階邊緣呈現(xiàn)波浪狀;{112}晶面表面為較為規(guī)則的立方體形,且層層相疊。據(jù)此特征形貌可判定圓管狀發(fā)射極表面單晶鎢涂層晶面構成。

2.2 服役后蝕刻形貌

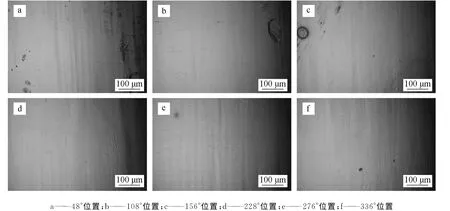

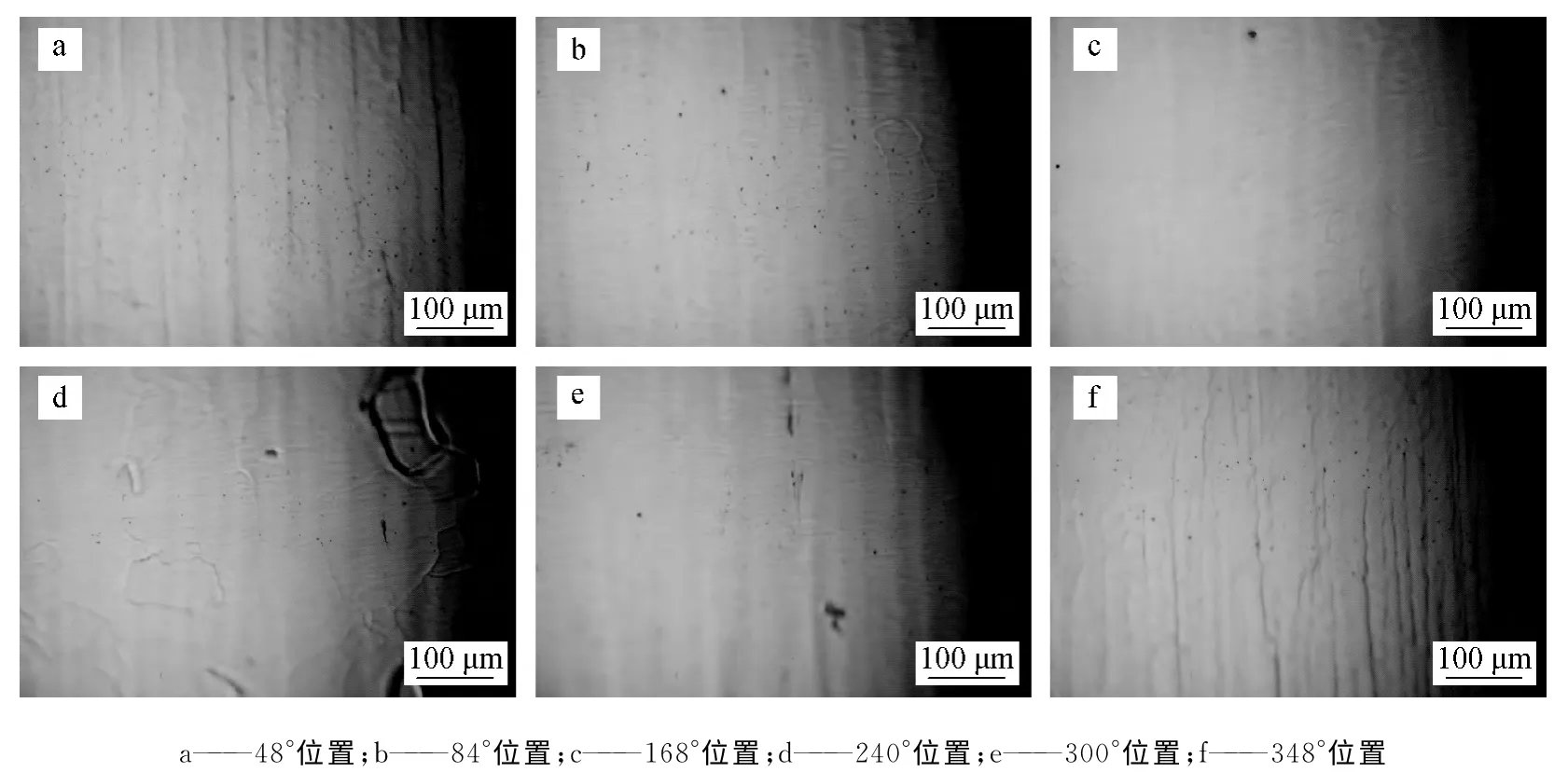

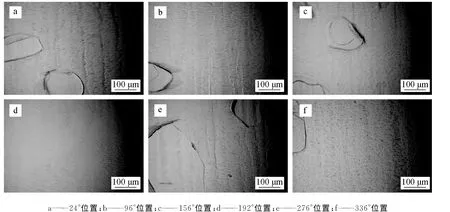

采用自制的簡易樣品旋轉(zhuǎn)裝置,對發(fā)射極軸向不同位置處的樣品表面形貌進行環(huán)向觀察,步長選取為12°。圖3所示為E-B3樣品表面幾個角度處的典型形貌。由圖3可見,圖3a~d中均已沒有明顯的{110}晶面和{112}晶面蝕刻形貌。與圖3a~d相比,圖3e~f中晶面蝕刻形貌保持相對明顯,與圖2d對比推測可能為{112}晶面,但難以找到{110}晶面蝕刻形貌。必須指出,在沿環(huán)向拍攝的30張蝕刻形貌圖片中均難以找到明顯的{110}晶面和{112}晶面蝕刻形貌,但可找到類似于圖3e~f中所示的不明顯的晶面蝕刻形貌,可能是單晶鎢涂層{110}晶面的材料蒸發(fā)速率大于{112}晶面的材料蒸發(fā)速率所致。

圖4所示為E-B4樣品表面幾個角度處的典型形貌。由圖4可見,圖4a~f中均已沒有明顯的{110}晶面和{112}晶面蝕刻形貌,但可找到類似于圖3e~f中所示的不明顯的晶面蝕刻形貌。必須指出,在沿環(huán)向拍攝的30張蝕刻形貌圖片中也均難以找到明顯的{110}晶面和{112}晶面蝕刻形貌,但可找到類似于圖3e~f中所示的不明顯的晶面蝕刻形貌,可能為{112}晶面,與E-B3樣品情況類似。

圖5所示為E-B7樣品表面幾個角度處的典型形貌。由圖5 可見,相比E-B3 和E-B4,E-B7樣品外表面的蝕刻形貌保持較好,能觀察到典型的{110}晶面蝕刻形貌,如圖5c及d所示,也能觀察到典型的{112}晶面蝕刻形貌,如圖5a、b、e及f所示。必須指出,在沿環(huán)向拍攝的30張蝕刻形貌圖片中均保留了明顯的{110}晶面蝕刻形貌或{112}晶面蝕刻形貌。可能是相對于發(fā)射極中間部分來說,端部的溫度較低導致材料蒸發(fā)速率較小所致。研究表明[10-11],發(fā)射極中間部分表面溫度基本一樣,但端部表面溫度遠低于中間部分。對比E-B3、E-B4 及E-B7樣品表面的蝕刻形貌可知,服役后發(fā)射極表面蝕刻形貌沿軸向方向存在不均勻現(xiàn)象。

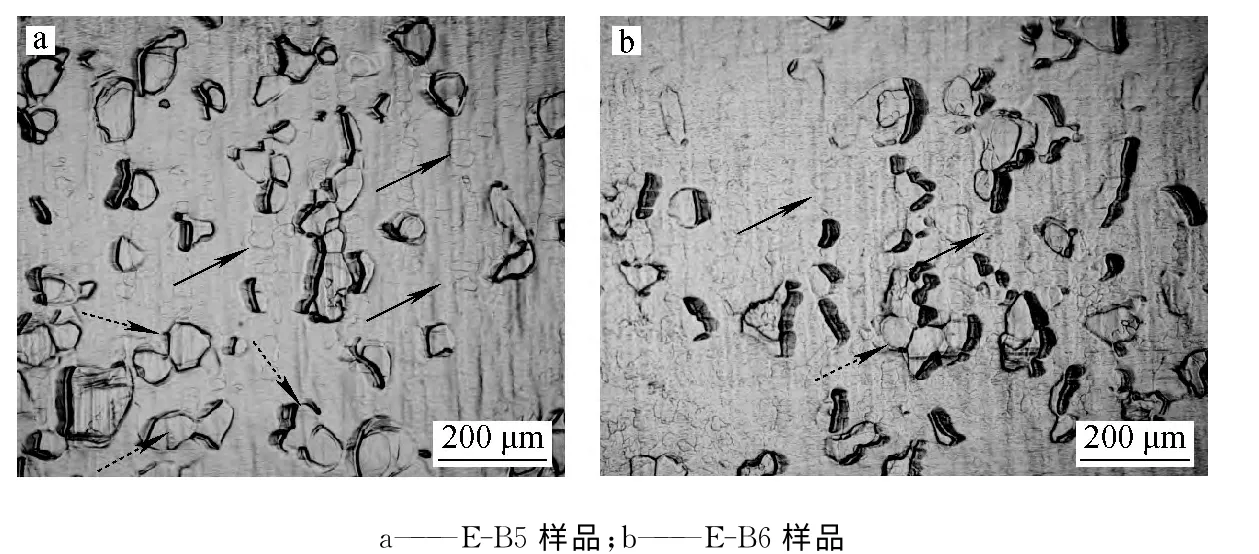

2.3 表面小晶粒

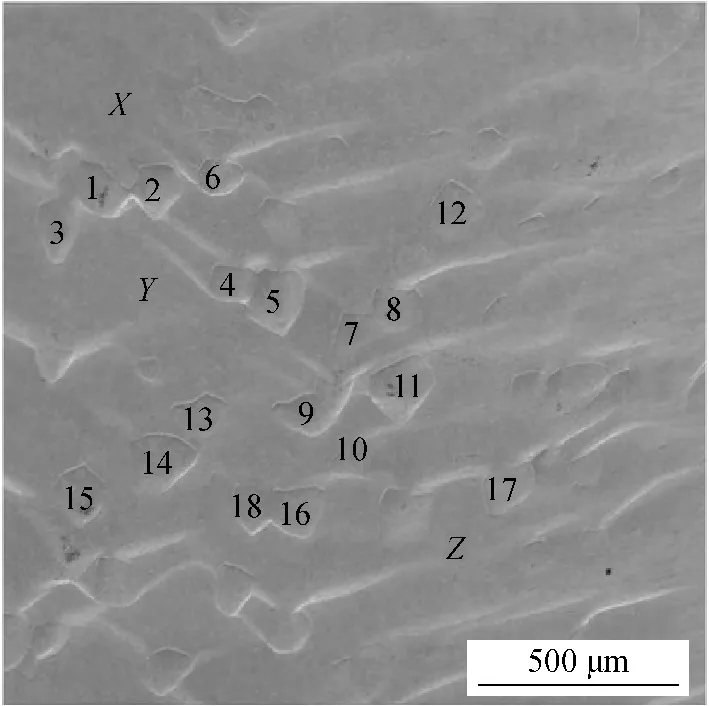

在發(fā)射極外表面觀察到一些小晶粒,沿發(fā)射極表面全長方向都存在,如圖6所示,小晶粒平均尺寸在200μm 左右,分布較均勻,小晶粒帶沿著表面5條軸線方向,5 條軸線相鄰兩條的角度基本是60°。也觀察到一些棱角不太分明沒有完全突出且尺寸較小的亞晶,如圖6中實線箭頭所示。這些亞晶可能的形成原因如下:前期的研究結(jié)果表明化學氣相輸運法制備的單晶鎢涂層內(nèi)存在少量的位錯[2],這些位錯在高溫下長期服役行為過程中,可能會發(fā)生運動與重排,形成位錯壁,最終形成亞晶界[12]。

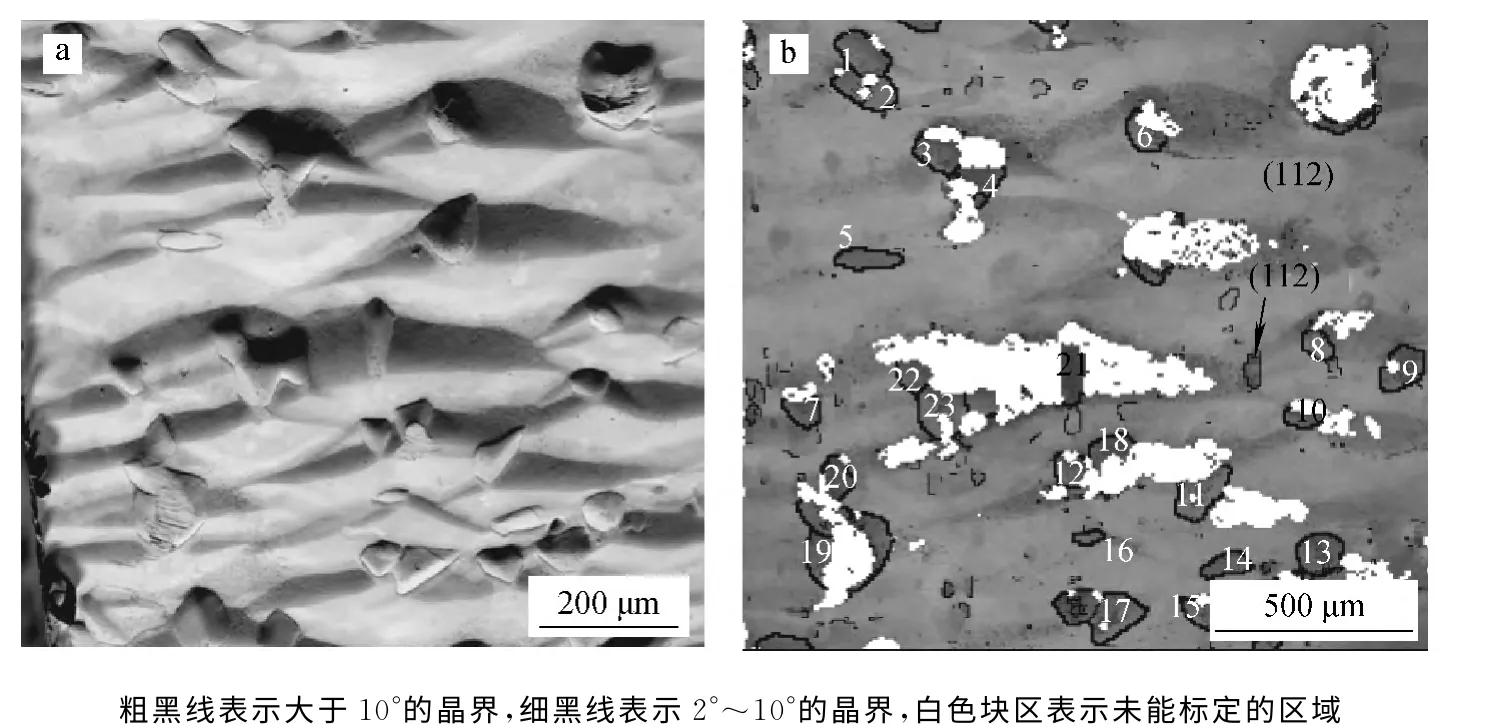

圖7所示為E-B3樣品表面的小晶粒二次電子像及對應的取向成像圖。從圖7b可看出,取向差角位于2°~10°的亞晶尺寸比取向差角大于10°的小晶粒尺寸要小。可能原因如下:高溫長期服役行為過程形成的亞晶中,某些亞晶曲率大易于遷移,亞晶遷移中清除并吸收其掃過區(qū)域的相鄰亞晶的位錯,使亞晶界獲得更多位錯導致與基體取向差角增大變?yōu)榇蠼蔷Ы纾纬尚【Я#虼诵【Я3叽绫葋喚С叽绱蟆1仨氈赋觯€發(fā)現(xiàn)存在從形貌上看像是2個甚至3個亞晶聚合形成的小晶粒,如圖7b中晶粒17,這一現(xiàn)象在圖6中的小晶粒中表現(xiàn)得更加明顯,如圖中虛線箭頭所示。可能原因如下:高溫長期服役行為過程形成的亞晶中,某些相鄰的亞晶均不易遷移,但亞晶中的位錯可通過攀移和交滑移而遷出,使亞晶界消失,相鄰亞晶轉(zhuǎn)動,位向接近而聚合成更大的亞晶,使與周圍基體的取向差增大,最終轉(zhuǎn)變成大角晶界,即采取亞晶轉(zhuǎn)動、聚合的方式形成形貌上如晶粒17所示的小晶粒。

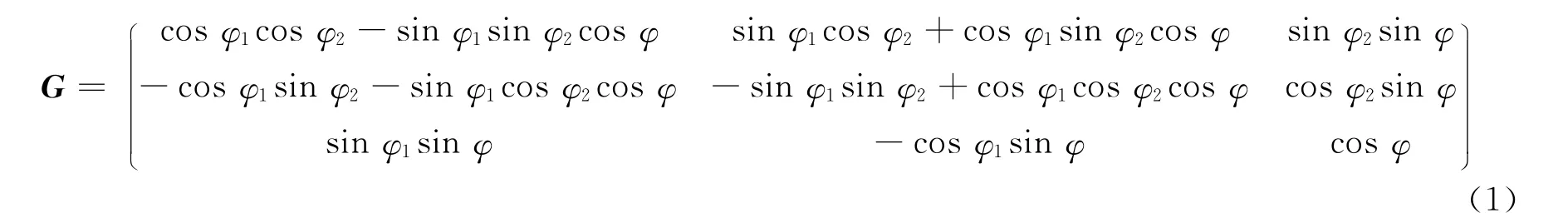

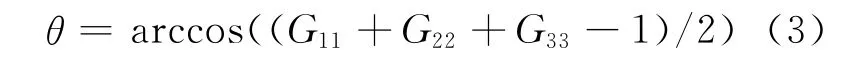

如前所述,高溫下長期服役過程中單晶鎢涂層表面逐漸長出小晶粒,小晶粒的出現(xiàn)可能會改變發(fā)射極單晶鎢涂層表面的原始晶面構成,進而影響發(fā)射極的熱電子發(fā)射性能,因此有必要對這些小晶粒表面指數(shù)及小晶粒與基體的取向差角進行統(tǒng)計分析,這也有助于了解高溫下長期服役行為過程中小晶粒的來源。小晶粒與基體的取向差角具體計算過程如下:設某一晶體取向的歐拉角為(φ1,φ,φ2),則其取向矩陣G按下式計算[13]:

假設根據(jù)式(1)計算得到的A、B兩個晶體的取向矩陣分別為GA和GB,則晶體A 的點陣與晶體B的重合所需的旋轉(zhuǎn)操作可表示為[13]:

式中,G 定義為晶體A 和B 之間的取向差矩陣,它所對應的軸角對θ[r1,r2,r3]就稱作晶體A 與B 之間的取向差,θ即為晶體A 與晶體B之間的取向差角,其計算公式如下[13]:

根據(jù)上述公式,采用Excel編寫程序計算小晶粒與基體的取向差角。

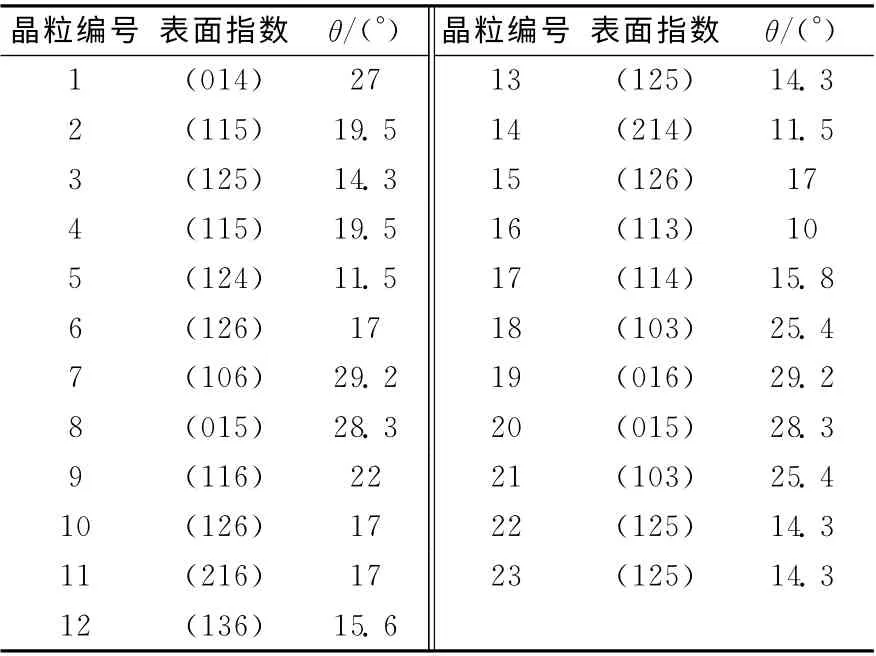

如圖7b所示,數(shù)據(jù)處理結(jié)果表明基體表面指數(shù)是(112),圖7b中箭頭所指亞晶表面指數(shù)仍為(112),表明該亞晶旋轉(zhuǎn)角度仍很小,和原始基體取向差很小。同時也觀察到一些取向和基體不一樣的小晶粒,即與基體取向差角大于10°的小晶粒。表1列出E-B3樣品的表面指數(shù)及小晶粒與基體的取向差角。從表1可知,小晶粒表面指數(shù)并不是唯一的,如晶粒2 的表面指數(shù)為(115)、晶粒6的表面指數(shù)為(126)。縱觀23個晶粒的表面指數(shù)可知,小晶粒的表面指數(shù)并沒有明顯的擇優(yōu)取向。但是,小晶粒和基體的取向差角均小于30°,并不是0°~90°之間都存在。如前所述,可能原因是:隨著時間的增加,亞晶遷移清除并吸收其掃過區(qū)域的相鄰亞晶的位錯,隨著位錯的不斷積聚導致亞晶與基體取向差角不斷增大,形成小晶粒,而服役1 000h內(nèi)清除并吸收的位錯數(shù)量有限,導致小晶粒與基體的取向差角均在30°以內(nèi)。

晶粒編號 表面指數(shù) θ/(°) 晶粒編號 表面指數(shù) θ/(°)1 (014) 27 13 (125) 14.3 2 (115) 19.5 14 (214) 11.5 3 (125) 14.3 15 (126) 17 4 (115) 19.5 16 (113) 10 5 (124) 11.5 17 (114) 15.8 6 (126) 17 18 (103) 25.4 7 (106) 29.2 19 (016) 29.2 8 (015) 28.3 20 (015) 28.3 9 (116) 22 21 (103) 25.4 10 (126) 17 22 (125) 14.3 11 (216) 17 23 (125) 14.3 12 (136) 15.6

圖8 E-B4樣品表面小晶粒取向成像圖Fig.8 EBSD orientation map of small grains on surface of E-B4sample

晶粒編號 表面指數(shù) θ/(°) 晶粒編號 表面指數(shù) θ/(°)1 (106) 29.2 11 (106) 29.2 2 (016) 29.2 12 (105) 28.3 3 (416) 17.6 13 (113) 10 4 (216) 17 14 (103) 25.4 5 (106) 29.2 15 (304) 26 6 (116) 22 17 (125) 14.3 7 (013) 25.4 18 (305) 24.5 8 (114) 15.8 X (112) 0 9 (216) 17 Y (112) 0 10 (205) 24.5 Z (112) 0

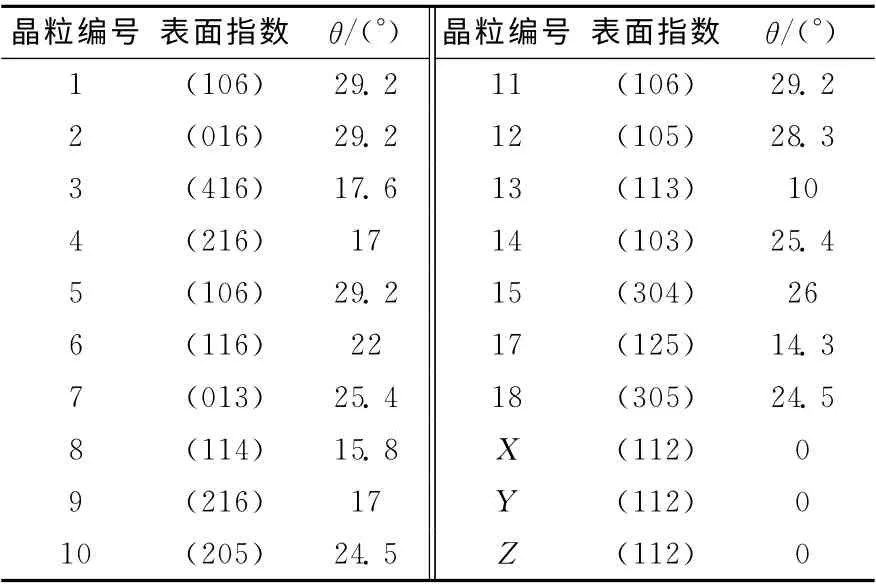

圖8所示為E-B4樣品表面的小晶粒二次電子像及對應的編號。數(shù)據(jù)處理結(jié)果表明,基體表面指數(shù)也是(112),如圖8中X、Y、Z 所示。表2列出E-B4樣品的表面指數(shù)及小晶粒與基體的取向差角。從圖8可看出,圖8中存在從形貌上看像是兩個亞晶聚合形成的小晶粒,如晶粒1和晶粒2,晶粒16和晶粒18,與前述情況類似。縱觀18個晶粒的表面指數(shù)可知,小晶粒表面指數(shù)并不是唯一的,沒有明顯的擇優(yōu)取向。但是,小晶粒和基體的取向差角也均小于30°,與前述情況類似。

3 結(jié)論

1)化學蝕刻后單晶鎢涂層的蝕刻形貌與晶面指數(shù)具有一一對應關系,{110}晶面表面為平行排列的臺階結(jié)構,其臺階面寬度不均勻,臺階邊緣呈現(xiàn)波浪狀。{112}晶面表面為較為規(guī)則的立方體形,且層層相疊。

2)服役后發(fā)射極單晶鎢涂層表面蝕刻形貌沿軸向存在不均勻現(xiàn)象。中間部分單晶鎢涂層表面未保留明顯的{110}晶面蝕刻形貌及{112}晶面蝕刻形貌,而端部單晶鎢涂層表面的蝕刻形貌保持較好,能觀察到典型的{110}晶面蝕刻形貌,也能觀察到典型的{112}晶面蝕刻形貌。

3)在發(fā)射極單晶鎢涂層表面觀察到小晶粒帶,小晶粒平均尺寸約為200μm。也出現(xiàn)一些棱角不太分明沒有完全突出且尺寸較小的亞晶,小晶粒尺寸比亞晶尺寸大。小晶粒表面指數(shù)并不是唯一的,沒有明顯的擇優(yōu)取向,但小晶粒和基體的取向差角均小于30°。

本文研究工作中,課題組王衛(wèi)軍、屈彥杰、鐘武燁、姜瑋、張亨波在樣品制備中給予了很多幫助,課題組陳博、張華峰、齊立君、雷華楨、李鑫等人在論文撰寫中給予很多有益的討論,另外,清華大學材料系劉偉教授、章丹丹在樣品EBSD 分析表征中給予很多幫助,在此一并表示感謝。

[1] 李文琰.核材料導論[M].北京:化學工業(yè)出版社,2007:488-491.

[2] 呂延偉.化學氣相輸運法制備特定擇優(yōu)取向的鎢單晶涂層研究[D].北京:北京理工大學材料學院,2012.

[3] 楊啟法,盧浩琳.空間核反應堆電源研究和應用[J].航天器工程,1995,4(4):11-20.

[4] 吳尉,楊啟法,鄭劍平.Mo-3Nb單晶與鎢涂層界面互擴散層顯微分析[J].原子能科學技術,2003,37(增刊):135-139.WU Wei,YANG Qifa,ZHENG Jianping.Analysis of inter-diffused layer between Mo-3Nb single crystal and CVD tungsten coating[J].Atomic Energy Science and Technology,2003,37(Suppl.):135-139(in Chinese).

[5] BJORKLUND K L,RIBBING C.Containerless fabrication of tungsten single crystals using laser CVD for field emission application[J].Applied Physics A,2002,75:493-496.

[6] BRYANT W A.Review the fundamentals of chemical vapour deposition[J].Journal of Materials Science,1977,12:1 285-1 306.

[7] LV Y W,YU X D,TAN C W,et al.Deposition temperature effects on tungsten single-crystal layer by chemical vapor transport[J].Journal of Crystal Growth,2011,329:62-66.

[8] THOMPSON J R,DANKO J C,GREGORY T L,et al.Surface characterization studies on chemically vapor deposited tungsten[J].IEEE Transactions on Electron Devices,1969,16:707-712.

[9] 張松.鎢單晶涂層電解蝕刻工藝研究[D].北京:北京理工大學材料學院,2012.

[10]黃東興.單節(jié)熱離子二極管溫度場及伏安特性計算程序研制[D].北京:中國原子能科學研究院,1998.

[11]EL-GENK M S,XUE H M.Two-dimensional steady-state and transient analysis of single-cell thermionic fuel elements[J].Nuclear Technology,1994,108:112-125.

[12]黃洪濤,GODFREY Andy,劉偉,等.樣品取向?qū)Z31鎂合金靜態(tài)再結(jié)晶行為的影響[J].金屬學報,2012,48(8):357-363.HUANG Hongtao, GODFREY Andy, LIU Wei,et al.Effect of sample orientation on static recrystallization of AZ31 magnesium alloy[J].Acta Metallurgica Sinica,2012,48(8):357-363(in Chinese).

[13]MARTIN E,JONAS J J.Evolution of microstructure and microtexture during the hot deformation of Mg-3%Al[J].Acta Materialia,2010,58:4 253-4 265.