滁菊蜂花粉噴霧干燥工藝研究

董藝凝,孫艷輝,鄭訓山

(滁州學院生物與食品工程學院,安徽滁州239000)

滁菊蜂花粉噴霧干燥工藝研究

董藝凝,孫艷輝*,鄭訓山

(滁州學院生物與食品工程學院,安徽滁州239000)

以滁菊蜂花粉為研究對象,在對蜂花粉破壁工藝進行比較研究的基礎上,以出粉率、含水量、堆積密度及溶解時間為指標,通過單因素和正交實驗對蜂花粉噴霧干燥工藝進行優化。實驗結果表明膠體磨破壁效果較好,破壁粒徑可達0.09μm。滁菊蜂花粉最佳噴霧干燥工藝條件:料液比為1∶15(g/mL),進料流量為200mL/h,進料溫度為200℃,麥芽糊精的加入量為10%。該條件可以獲得最優噴霧干燥產品出粉率為39.8%,含水量為3.9%,堆積密度為0.37g/mL,溶解時間為42s。

蜂花粉,破壁,噴霧干燥

蜂花粉營養價值豐富,包括蛋白質、碳水化合物、不飽和脂肪酸、酚類和微量元素等,在國外被譽為“天然微型營養庫”和“全能營養食品”[1]。滁菊蜂花粉是蜜蜂以滁菊為蜜源植物,采集其花粉加上蜜蜂自身的腺上分泌物、唾液和花蜜形成的不規則扁圓形團狀物[2]。滁菊產于安徽滁州,是我國四大名菊之首。素有“金心玉瓣,翠蒂天香”之美譽,是一種重要的中藥材[3]。雖然人們對花粉的認識和應用已有數千年,我國還是世界上認識和應用蜂花粉最早的國家之一,但對于藥用史悠久的滁菊,其蜂花粉的開發和利用在國內尚無前例。蜂花粉營養成分比較復雜,天然蜂花粉由于花粉壁的存在,溶解性較差導致食用時口感不佳,不利于對于其保健功能進行食品開發[4]。本項研究針對蜂花粉這一共性問題,以滁菊蜂花粉為研究對象,采用噴霧干燥工藝對破壁蜂花粉進行加工,在保留蜂花粉完整營養組成基礎上改善蜂花粉溶解特性,為滁菊蜂花粉的加工及其便攜速溶食品的開發提供可行性依據。

1 材料與方法

1.1 材料與儀器

滁菊蜂花粉 滁州健頤園蜂業有限公司;麥芽糊精、β-環糊精 無錫圣倫特國際貿易有限公司,食品級。

DS-1500型實驗型噴霧干燥機 上海砥實機械設備有限公司;膠體磨 轉子轉速2890r/min,廊坊通用機械有限公司;B25 model型勻漿機 江蘇省金壇市環宇科學儀器廠;RE-52AA型旋轉蒸發儀 上海亞榮生化儀器廠;DHG-9101-OSA型電熱恒溫鼓風干燥箱 上海三法科學儀器有限公司;BM1000型生物顯微鏡 蘇州西恩士工業科技有限公司;計時器 深圳力科功器科技有限公司。

1.2 實驗方法

1.2.1 蜂花粉噴霧干燥流程 滁菊蜂花粉→清洗、除雜→干燥(自然風干)→配制料液→破壁(膠體磨定子與轉子間距5mm)→過濾(100目)→噴霧干燥(壓力式噴霧干燥法)→蜂花粉干粉。

1.2.2 蜂花粉出粉率的測定 計算公式[5]如下:

式中:m1—噴霧干燥前加入蜂花粉與輔料的質量和(g);m2—噴霧干燥后得到的產品的質量(g)。

1.2.3 蜂花粉含水量的測定 蜂花粉含水量的測定采用《食品安全國家標準食品中水分的測定》(GB 5009.3-2010)中直接干燥法。

1.2.4 蜂花粉溶解時間的測定 取10g樣品加入80℃、150mL水中用玻棒攪拌,記錄完全溶解(以樣品顆粒溶解至肉眼不可見為準)[6]所需的時間。

1.2.5 蜂花粉堆積密度的測定 蜂花粉從漏斗中散落至10mL量筒中,測定10mL蜂花粉的質量,換算出其堆積密度[7]。計算公式見式(2):

式中:m—蜂花粉干燥產品質量(g);v—干燥產品體積(10mL)。

1.3 實驗設計

1.3.1 蜂花粉破壁工藝的確定 取5個塑料瓶(350mL)分別加入100mL去離子水和15g蜂花粉。采用均質機分別在10000、13000、16000、19000、22000r/min轉速下均質破壁(工作3s,停止3s,累計工作時間2min);同時,取150g花粉加入到1L的去離子水中,進行2890r/min膠體磨研磨破壁(累計時間1min)。膠體磨轉子與定子間距調整為料液可以流出的最小間距(5mm)。取100mL破壁樣液(相當于15g/100mL)進行過濾,在顯微鏡下觀察并測量破壁顆粒粒徑,并結合過濾后殘留物質量比較膠體磨與均質破壁的效果。

1.3.2 單因素實驗設計

1.3.2.1 料液比對噴霧干燥的影響 分別以料液比為1∶10、1∶15、1∶20(水為100mL,根據料液比加入蜂花粉),在進料流量220mL/h、進風溫度200℃、麥芽糊精添加量為15%條件下,進行噴霧干燥,通過測量蜂花粉噴霧干燥樣品的出粉率、含水量、堆積密度和溶解時間選出最佳料液比。

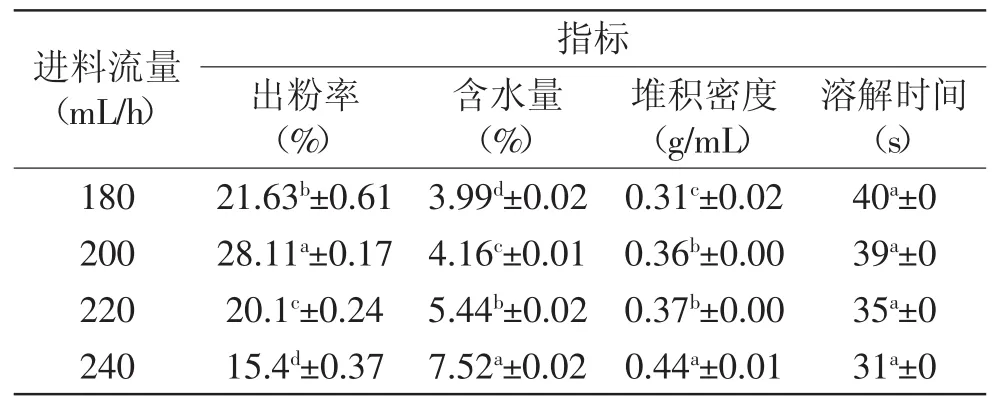

1.3.2.2 進料流量對噴霧干燥的影響 分別以進料流量為180、200、220、240mL/h作為單因素,在料液比為1∶15(g/mL)、進風溫度為200℃、麥芽糊精添加量為15%的條件下進行噴霧干燥實驗,測量噴霧干燥蜂花粉的出粉率、含水量、堆積密度和溶解時間,選出最佳進料流量。

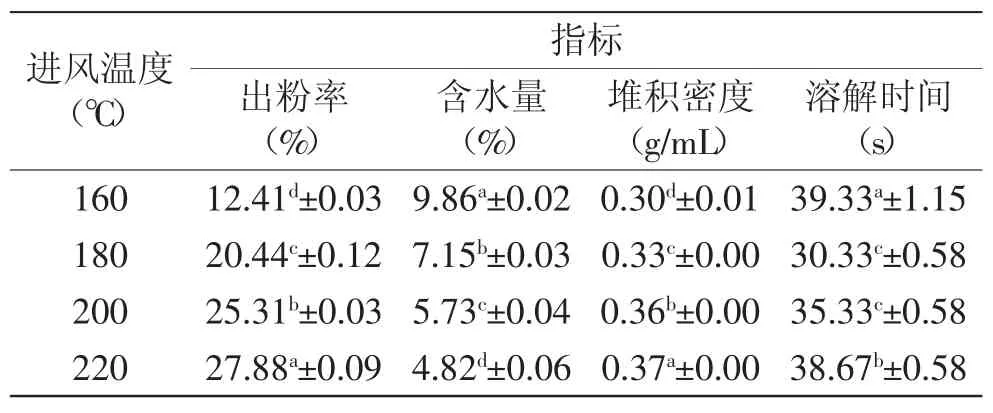

1.3.2.3 進風溫度對噴霧干燥的影響 分別以進風溫度160、180、200、220℃條件下進行噴霧干燥,固定進料流量220mL/h,料液比1∶15(g/mL),麥芽糊精添加量為15%。通過測量噴霧干燥后的蜂花粉出粉率、含水量、堆積密度和溶解時間,選出最佳進風溫度。

1.3.2.4 輔料種類及其加入量對噴霧干燥的影響 分別以麥芽糊精(5%、10%、15%、20%)和相同添加量β-環糊精作為單因素,在料液比1∶15(g/mL)、進料流量220mL/h、進風溫度200℃條件下進行噴霧干燥實驗,通過測量噴霧干燥蜂花粉的出粉率、含水量、堆積密度及溶解時間,選出最佳輔料及其加入量。

1.3.3 正交實驗設計 在單因素實驗的基礎上,設計正交實驗,通過測量出粉率、含水量、堆積密度、溶解時間確定蜂花粉噴霧干燥最佳工藝組合。正交因素水平表見表1。

表1 正交設計因素與水平表Table 1 Tactors and levels of the orthogonal design

1.4 正交實驗指標的確立

采用多指標正交實驗的排隊評分法對正交實驗結果從優到劣進行排隊,最高的給10分,最低的給1分,其他各結果按照比例換算出分數,最后將各項分數相加得出綜合分數[8]。

1.5 數據處理

采用SPSS軟件及Execl對實驗數據進行顯著性分析。所有樣品重復測定3次,以平均值表示最終結果。在單因素實驗的基礎上,設計正交實驗,通過測量出粉率、含水量、堆積密度,溶解時間,確定蜂花粉最佳的噴霧干燥工藝。

2 結果與分析

2.1 蜂花粉破壁工藝的選擇

通過對破壁后殘留物質量及破壁粒徑大小的測定,比較分析了均質及膠體磨研磨兩種工藝的破壁效果。比較結果如圖1所示。在膠體磨額定轉速2890r/min條件下,其破壁顆粒大小可達0.09μm,經100目過濾后殘留物質量僅有0.69g。與之相比,采用均質機進行破壁時,隨著均質機轉速提高,殘留物質量、破壁顆粒直徑逐漸減小。當均質機轉速達到22000r/mim時,破壁粒徑達到最小值0.23μm。以上結果說明采用均質破壁工藝,轉速的增大可以提高破壁效果,減小顆粒大小。但與膠體磨破壁效果相比,最佳均質轉速條件下的殘留物質量可達到其2.5倍。綜合比較破壁殘留物質量及破壁顆粒粒徑大小,本實驗選擇膠體磨工藝進行蜂花粉的破壁。

圖1 滁菊蜂花粉破壁工藝比較Fig.1 Processes comparison of pollen broken

2.2 單因素實驗結果與分析

2.2.1 料液比對噴霧干燥工藝的影響 料液固形物含量是影響噴霧干燥產品性能的重要因素之一[9]。滁菊蜂花粉噴霧干燥工藝中料液比對產品出粉率、含水量、堆積密度及溶解時間的影響如表2所示。隨著料液比的增加,出粉率呈先增大后減小的趨勢,含水量則逐漸增大。這是因為在同樣的進風溫度和進料流量下,料液比的增大可以在一定程度上提高出粉率進而提高產量。但當料液比過高,以至其含水量超出設備特定進風溫度下的干燥能力時,部分不能及時干燥的物料,被滴漏至干燥室底部,導致出粉率的降低。同時,隨著料液比的增加,產品的堆積密度呈上升趨勢。而料液比的改變對產品溶解時間沒有顯著影響。綜合考慮產品的出粉率、含水量、堆積密度和溶解時間,確定1∶15(g/mL)為最優料液配比。

表2 料液比對蜂花粉噴霧干燥的影響(n=3)Table 2 Effect of solid-liquid ratio on spray drying processes(n=3)

2.2.2 進料流量對噴霧干燥工藝的影響 進料流量對干燥產品性能的單因素實驗研究結果如表3所示。隨著進料流量增加出粉率先增大后減小,含水量和堆積密度均逐漸增大。而產品溶解時間,隨著進料流量的增加無顯著變化。實驗過程中發現進料流量大于200mL/h時,干燥室內開始出現料液滴漏現象。這一實驗結果表明,進料流量的增加可在一定范圍內,通過提高產品含水量提高產品的產量。但當進料流量超過設備干燥能力時,部分物料來不及充分干燥而形成滴漏損失,造成出粉率下降。綜合比較干燥產品的出粉率、含水量、堆積密度及溶解時間四個指標性能,進料流量選擇為200mL/h。

表3 進料流量對噴霧干燥的影響Table 3 Effect of feed flow rate on spray drying processes

2.2.3 不同進風溫度對噴霧干燥的影響 進風溫度對產品性能的單因素影響實驗結果如表4所示。隨著進風溫度升高,出粉率和堆積密度逐漸增大且產品含水量逐漸減小。表明溫度提高有利于產量的提高。但當進風溫度大于200℃時,干燥產品開始出現過熱粘壁現象且伴有焦香味產生,同時產品的溶解性下降。由表4可見,產品溶解時間隨進風溫度的增加出現了先降低后增加的變化趨勢。綜合比較產品性能指標及產品品質,進風溫度不宜超過200℃。

表4 進料溫度對噴霧干燥的影響Table 4 Effect of feed temperatures on spray drying processes

2.2.4 不同輔料及其加入量對噴霧干燥的影響 麥芽糊精、β-環糊精是噴霧干燥產品常用的兩種包埋劑[10]。兩種輔料對滁菊蜂花粉噴霧干燥產品性能影響的比較結果如表5所示。隨著輔料加入量的增加,產品出粉率、堆積密度及溶解時間均逐漸增大。同時,產品含水量逐漸減小。說明輔料的加入可以提高出粉率,并改變干燥產品的溶解特性。在麥芽糊精和β-環糊精添加量相同的條件下,前者出粉率較高,且含水量較低,產品溶解時間也較短。因此綜合比較各項產品指標,選用麥芽糊精作為添加輔料。

2.3 滁菊蜂花粉噴霧干燥工藝正交實驗結果與分析

由正交實驗結果如表6所示。料液比(A)、進料流量(B)、進風溫度(C)、麥芽糊精加入量(D)對噴霧干燥的影響大小依次為:A>C>D>B,最佳實驗組合為A2B1C3D1即料液比為1∶15、進料流量為200mL/h、進風溫度為200℃、麥芽糊精加入量為10%。由于實驗得到的最佳組合不在正交表內,故進行驗證實驗。結果為出粉率39.8%,含水量為3.9%,堆積密度為0.37g/mL,溶解時間為42s,綜合評分為38.0,高于9組實驗中的任意一組,且該工藝條件下獲得的產品基本保持了蜂花粉原有的顏色特征,產品溶解后具有滁菊蜂花粉特有清香。

3 結論

表5 麥芽糊精、β-環糊精用量對噴霧干燥的影響Table 5 Effect of maltodextrin and β-cyclodextrin addition on spray drying processes

表6 蜂花粉噴霧干燥正交實驗設計及結果Table 6 Design and results of orthogonal experiment

本研究首先對蜂花粉破壁工藝進行比較研究,選出最佳的破壁工藝為膠體磨(2890r/min),并在此破壁條件下進行噴霧干燥的正交實驗,優化出最佳噴霧干燥工藝為:料液比為1∶15(g/mL),進料流量為200mL/h,進風溫度為200℃,麥芽糊精的加入量為10%,此時產品的出粉率為39.8%,含水率為3.9%,堆積密度為0.37g/mL,溶解時間為42s,產品保持了滁菊蜂花粉本身的黃色和清香。

[1]劉光楠,賴由運,劉振水,等.蜂花粉抗氧化作用的研究進展[J].蜜蜂雜志,2011,9(11):34-35.

[2]Johnson S A,Nicolson S W.Pollen digestion by flowerfeeding Scarabaeidae:protea beetles(Cetoniini)and monkey beetles(Hopliini)[J].Insect Physiology,2000,47:725-733.

[3]Chichiricco G,Pacini E.Cupressus arizonica pollen wall zona-tionandinvitrohydration[J].Plant Systematics and Evolution,2008,270(3):231-242.

[4]孟良玉,蔡文倩,蘭桃芳,等.纖維素酶對油菜花蜂花粉的破壁作用[J].食品科學,2012,33(22):72-75.

[5]郭衛蕓,張彥嶺,曹瓊.噴霧干燥法生產麥胚粉的工藝研究[J].廣東化工,2011,38(4):72-73.

[6]辛修鋒,余小林,胡卓炎.楊梅顆粒固體飲料的工藝研究[J].食品與發酵工業,2009,35(2):162-165.

[7]劉建學.全藕粉噴霧干燥工藝實驗研究[J].農業工程學報,2006,22(9):229-231.

[8]苑玉鳳.多指標正交實驗分析[J].湖北汽車工業學院學報,2005,19(4):53-56.

[9]王澤南,范芳宇,王華,等.草莓粉噴霧干燥工藝參數及助干劑配料的研究[J].食品工業科技,2006,27(9):117-119.

[10]張慧,任斯嘉,胡文文,等.噴霧干燥技術對食品微膠囊性質影響的研究進展[J].食品與機械,2013,29(2):214-217.

Study on Chu-ju bee pollen spray drying technology

DONG Yi-ning,SUN Yan-hui*,ZHENG Xun-shan

(School of Biotechnology and Food Engineering,Chuzhou University,Chuzhou 239000,China)

Chu-ju bee pollen was used as raw material.Taking the flour extraction,moisture content,bulk density and dissolved time as index,the spray drying processes had been optimized using single factor investigations and orthogonal experiments based on the comparative study of the bee pollen broken conditions.The diameter was 0.09μm with broken by the colloid mill.The optimal bee pollen spray drying processes parameters weresolid-liquid ratio 1∶15(g/mL),feed flow rate 200mL/h,inlet air temperature 200℃,and malt dextrin addition amount 10%.Under the optimum spray drying conditions,the flour extraction of product was 39.8%,the moisture content was 3.9%,the bulk density was 0.37g/mL,and the dissolution time was 42s.

bee pollen;wall-broken;spray drying

TS205.1

B

1002-0306(2014)08-0302-04

10.13386/j.issn1002-0306.2014.08.060

2013-08-05 *通訊聯系人

董藝凝(1980-),女,博士,研究方向:酶的功能進化。

安徽高校省級科學研究項目(KJ2013B187);安徽省蜂業科技示范專家大院項目(20120012);滁州學院教學研究項目(2012jyy007);滁州學院科研啟動基金項目(2012qd14);安徽省農產品質量與安全特色專業建設項目(20101032)。