風電機組在線振動監測技術研究

文/程人杰 王春光 楊洪源

風電機組在線振動監測技術研究

文/程人杰 王春光 楊洪源

當前,面對風能行業機組運維成本過高的問題,風電場業主和整機廠商都在尋求技術解決方案。該問題的背后包含了機組部件的工作穩定性差,故障頻發,需要經常檢修甚至更換等因素,也包含了在一個風電場內部,需要檢修的機組不能提前預知,經常是機組故障停機之后再去進行故障排查的被動情況。

如果能利用在線監測系統,實時監控機組的運行情況,通過監測數據較早評估機組的工作健康狀態,可以提前安排每臺機組的檢修時間,及時準備備件,合理協調運維計劃,從而減少停機時間,提高發電量,降低風電機組運維成本。

發電機振動和噪聲源分析

一、 發電機電磁激勵振動噪聲

電磁噪聲是風電機組的主要噪聲之一,在多極數的風電機組中,電磁噪聲顯得比較突出。一般情況下隨著發電機功率的增大而增加。電磁噪聲與發電機的電磁設計參數密切相關,如果設計不當,電磁噪聲將會十分顯著。因此,通過電磁參數的設計及工藝處理,研究降低電磁噪聲的措施是非常必要的。

二、 機械振動噪聲

機械振動噪聲主要包括軸承噪聲,轉子不平衡噪聲及碳刷與集電環摩擦所引起的噪聲。

(一)軸承通過振動噪聲

滾動軸承由軸承內圈,滾珠,滾珠保持架和軸承外圈組成。軸承外圈不轉動,軸承內圈和轉子一起旋轉,而滾珠在軸承內圈的滾道和軸承外圈的滾道及保持架中滾動旋轉,保持架又被滾動旋轉著的滾珠帶動旋轉。因此,軸承內外圈滾道中的波紋、凹坑、粗糙度,潤滑脂質量的優劣和安裝誤差均是產生軸承噪聲的關鍵因素。

(二) 轉子不平衡引起的振動噪聲

高轉速電機的轉子必須嚴格地進行動平衡檢驗,以減少轉子殘余不平衡量,轉子不平衡噪聲的頻率等于轉子旋轉頻率。雖然頻率不高,一般在400Hz以下,但由于引起電機振動,從而使各部分的噪聲增大。當轉子的動平衡精度達到G2.5級時,轉子不平衡所引起的噪聲和振動都能顯著得到改善。

(三) 碳刷與集電環摩擦的振動噪聲

由于碳刷壓在旋轉的集電環上,如果碳刷的材質和集電環的使用不能匹配,這時碳刷和集電環之間可能會產生氣墊,會產生鳴音。

(四) 通風振動噪聲

通風噪聲主要由于風扇轉動(包括發電機轉子風扇,冷卻器風扇,集電環冷卻器風扇),使空氣流動,撞擊,摩擦而產生。噪聲大小決定于風扇的大小,形狀。電機轉速高低和風阻風路等情況。

空氣噪聲的基本頻率fv∶ fv=N * n/60(Hz)

其中,N-風扇葉片數;n-電機轉速(rpm)。

風扇直徑越大,噪聲越大,減小風扇直徑10%,可以減少噪聲2dB-3dB,但隨之冷量也會減少。當葉片邊緣與通風室的間隙過小,就會產生笛聲。如果葉片形狀與風刷的結構不合理,造成渦流,同樣也會產生噪聲。由于風扇剛度不夠,受氣流撞擊時發生振動,也會增加噪聲。此外,轉子有凸出部分,也會引起噪聲。

聲發射與振動測試技術

一、 聲發射測試技術

材料中局部區域應力集中,快速釋放能量并產生瞬態彈性波的現象稱為聲發射(Acoustic Emission,簡稱AE),有時也稱為應力波發射。材料在應力作用下的變形與裂紋擴展,是結構失效的重要機制。這種直接與變形和斷裂機制有關的源,被稱為聲發射源。流體泄漏、摩擦、撞擊、燃燒等與變形和斷裂機制無直接關系的另一類彈性波源,被稱為其它或二次聲發射源。 利用這種“應力波發射”進行的無損檢測,具有其他無損檢測方法無法替代的效果。常見聲發射設備見圖1。

聲發射檢測過程可以歸納為:從聲發射源發出的信號經介質傳播后到達換能器,由換能器接收并輸出電信號,根據這些電信號處理分析對聲發射源做出正確的解釋。

聲發射的產生由于材料中局部區域快速卸載使彈性能得到釋放的結果。如果固體中所有的點在同一時間收到同一機械力作用,那么這個物體在時間和空間上將同時發生運動變化,這個物體作為一個整體而運動,這個過程就不會產生波的過程,只有在局部作用時,物體各部分有速度變化,才出現波的過程。聲發射源快速卸載的時間決定聲發射信號的頻譜,卸載時間越短,能量釋放速度越快,聲發射信號的頻譜擴展的越高。能量釋放的速度取決于聲發射源的機制。理論計算表明,不同的材料和不同的聲源機構,聲發射信號的頻率分量可以從次聲頻擴展到50MHz的超聲頻。

二、 聲發射測試設備

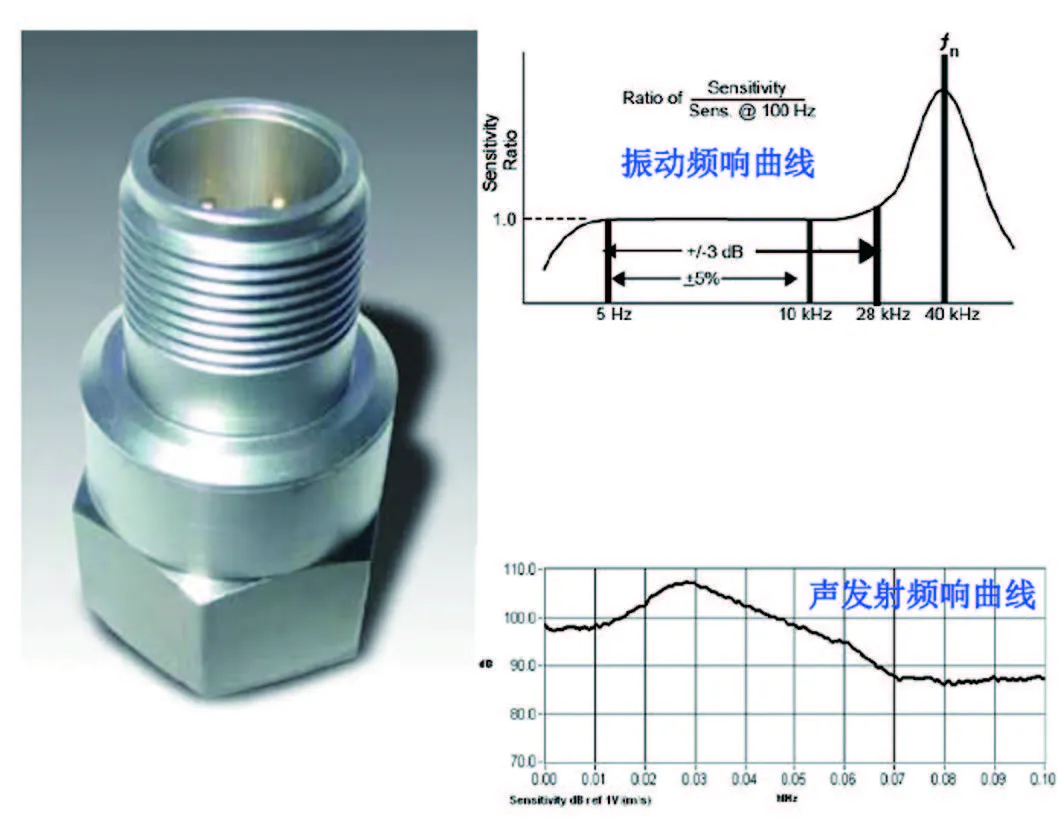

聲發射測試設備包括傳感器,數據線,數據采集終端,數據處理軟件。由于聲發射信號需要對機械部件進行長期不間斷的測試,同時相較于振動信號,有采樣頻率高等優勢,詳細特點對比見表1。本研究選用美國物理聲學公司研發的聲發射測試傳感器,該傳感器可以同時采集機械結構表面的振動和聲發射信號,詳細性能見圖2。

圖1 聲發射測試系統

發電機在線監測系統設計

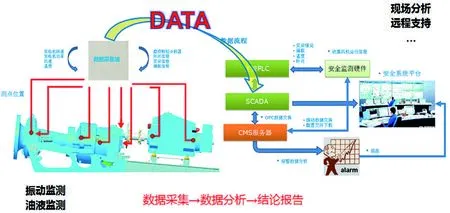

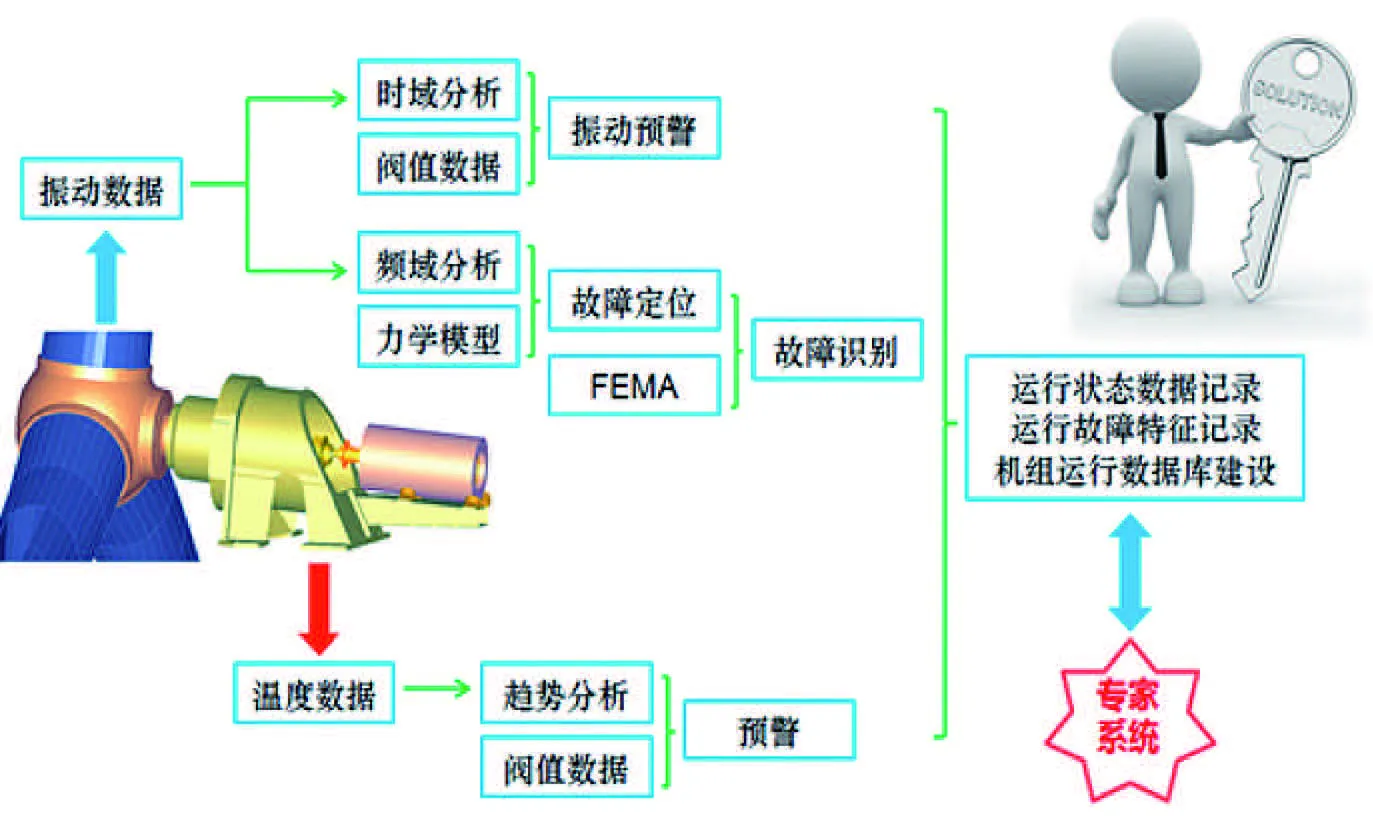

目前常見的風電機組在線監測主要實時監測機組各個測點的振動信息,并對測試數據進行處理,依據設定的振動報警閥值來進行機組工作狀態分析。本研究力圖將機組聲發射/振動數據信息與外部工作條件信息(如風速,風向等SCADA監測信息)相結合,共同作為振動故障判斷的依據。此方法的優勢在于可以區別機組在不同工作狀態下的振動烈度,減少機組振動報警和故障誤判的機率。圖3為本監測系統工作過程概覽。

表1 聲發射信號與振動信號特點對比

圖2 聲發射/振動一體傳感器

一、監測系統架構

對于單個風電機組的發電機,在線監測系統設計包括:聲發射/振動一體傳感器,數據傳輸線,數據采集終端,數據處理軟件。主要采集傳動系統和發電機前后軸承處的聲發射/振動信號,發電機的接地電壓等信號。

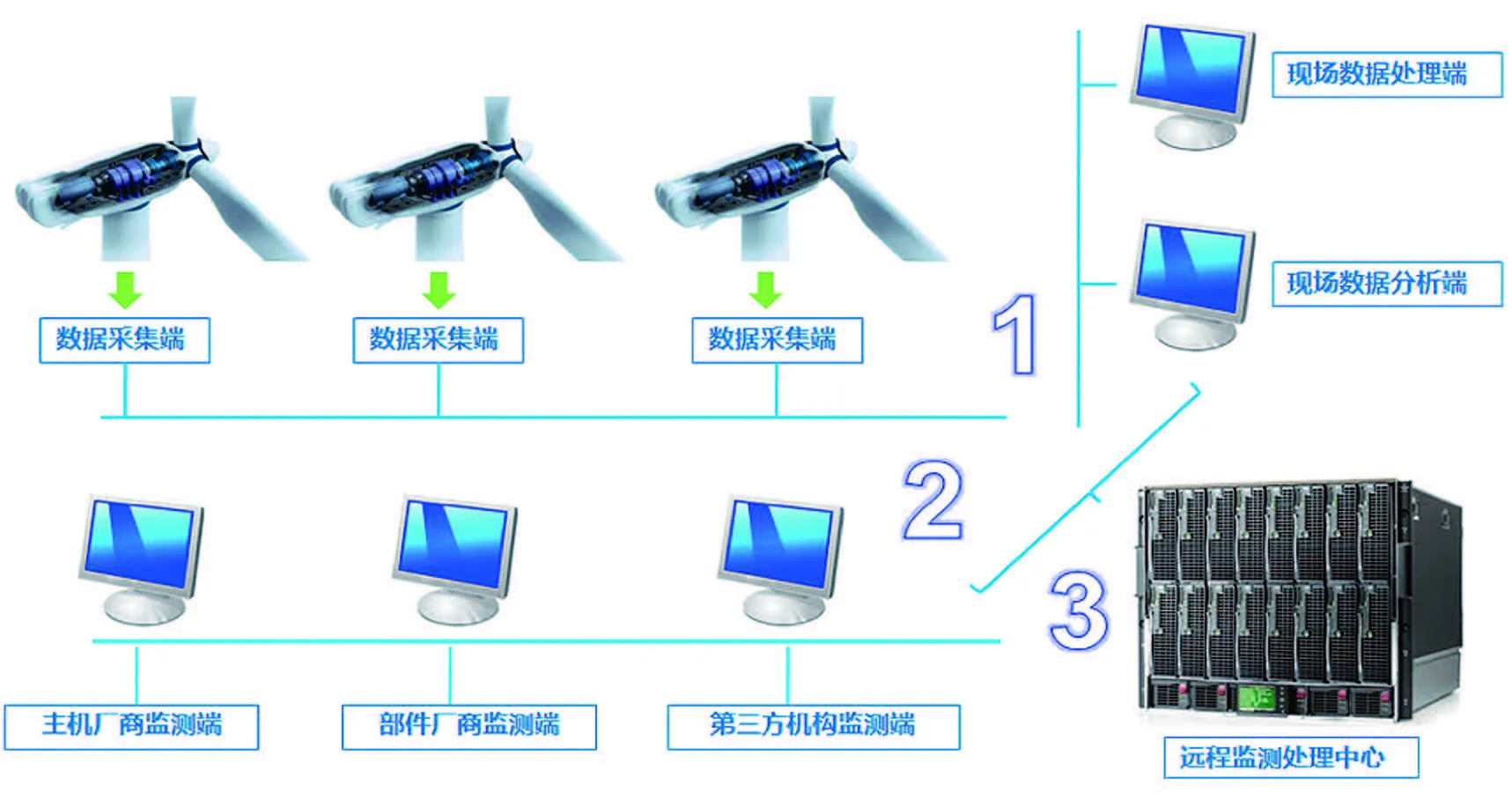

對于某風電場,采用分層的管理架構對每一臺機組進行實時的狀態監控和故障診斷。具體風電場監測體系見圖4。

二、監測系統工作原理

本監測系統主要實時測試布置在風電機組發電機前后軸承座表面的聲發射和振動數據。對于聲發射數據,通過時域信號特征參數統計的分析方法記錄下每一時刻的測試結果,在一個較長的監測周期內進行趨勢分析,確定發電機前后軸承的健康狀況,提早發現發電機內部損傷。對于振動數據,通過頻域信號處理分析確定振動幅值是否超過相關標準要求,并結合機組當前工作狀態,判斷下一步需要進行的動作,該系統工作原理圖解詳見圖5。

經過對風電機組發電機狀態的長期監測,最終形成一個完整機組部件故障數據庫,為進一步采用FEMA故障診斷方案確定發電機故障來源奠定基礎。

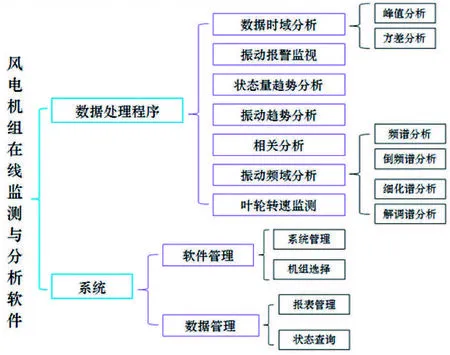

三、 監測系統數據管理與分析

監測系統的數據處理包括數據管理部分與數據分析程序,其中數據管理涉及程序管理和權限管理功能,數據分析程序主要對測試數據進行時域特征參數統計和頻域分析處理,利用分析結果,與相關標準和機組當前工作信息一起,對機組發電機健康狀況進行識別。該系統結構詳見圖6。

圖3 在線監測系統功能概覽

圖4 某風電場監測體系

圖5 監測系統工作原理

圖6 監測系統數據處理程序結構

結語

對風電機組發電機進行實時在線監測,及時掌握發電機的健康狀態,是進行有效運維的前提。本文利用聲發射信號和振動信號監測相結合的方法,設計了風電機組發電機在線監測系統技術方案,進一步將通過現場試驗來評估該系統的工作可靠性。

(作者單位:北京鑒衡認證中心有限公司)