鋼鐵工業NOx控制技術創新和應用

劉文權,王則武

(1.冶金工業規劃研究院,北京 100711;2.中國環境保護產業協會,北京 100037)

鋼鐵工業NOx控制技術創新和應用

劉文權1,王則武2

(1.冶金工業規劃研究院,北京 100711;2.中國環境保護產業協會,北京 100037)

介紹了鋼鐵工業NOx排放現狀及NOx排放新標準;闡述了5種鋼鐵工業NOx減排控制技術—EOS、LEEP、EPOSINT、區域性廢氣循環和燒結廢氣余熱循環技術;分析了鋼鐵工業NOx減排控制技術存在的主要問題,指出采用綜合性燒結污染物減排技術是實現燒結NOx減排的最佳途徑。

燒結煙氣;減排NOx;循環利用技術

1 鋼鐵工業NOx排放現狀

鋼鐵工業燒結工序中伴隨燃料的燃燒,會產生大量的氮氧化物(NOx),氮氧化物是當今主要的大氣污染物之一。燒結工序排放的NOx占鋼鐵行業NOx總排放量的50%以上(見圖1所示)。因此,燒結NOx減排是鋼鐵行業NOx減排的重中之重。

燒結廠是鋼鐵生產企業的污染大戶,燒結煙氣排放的SO2、NOx及粉塵污染最為嚴重。近幾年來,燒結SO2的治理已收到顯著成效,NOx的減排也逐漸被提上議程。據有關統計,我國燒結NOx排放濃度一般在200~450mg/m3,也有部分實測濃度達到過700mg/m3,排放濃度主要與原燃料中的氮含量有關。有的雖然排放濃度不是很高,但煙氣排放總量大,以495m2燒結機為例,其主排氣的煙氣排放量就高達250萬m3/h。國內除活性炭吸附工藝和有機催化煙氣綜合清潔技術外,鮮有其它燒結煙氣脫硝報道的實例,所以我國燒結NOx減排形勢仍然很嚴峻。

2011年鋼鐵工業重點企業SO2排放總量達75.39萬噸(占工業總排放量的3.7%)、工業煙(粉)塵排放總量達到46.45萬噸(占工業粉塵總排放量的4.2%)、NOx排放量46.56萬噸(占工業NOx總排放量的1.9%),其它未在統計范圍內的小型企業其能耗更高、污染物排放也更嚴重。

圖1 2011年鋼鐵工業各工序廢氣NOx排放比例(%)

2 鋼鐵工業NOx排放新標準

2012年,國家環境保護部發布了《重點區域大氣污染物防治“十二五”規劃》和《鋼鐵燒結、球團工業大氣污染物排放標準》,不僅對粉塵和SO2排放濃度限值更加嚴格,同時新增了NOx、氟化物和二英的排放濃度限值。

我國與德國、澳大利亞的燒結煙氣排放標準對比見表1,鋼鐵工業氮氧化物排放新舊標準的對比見表2。

表1 我國與其他國家的燒結煙氣排放標準對比

表2 鋼鐵工業氮氧化物排放濃度新舊標準對比 (單位:mg/m3)

3 鋼鐵工業NOx減排控制技術

根據燒結工藝的特點,燒結過程產生的NOx可從以下三個方面進行污染物進行協同控制:源頭管理(原料管控)、過程控制(燒結廢氣循環)、末端治理(協同控制)[1]。

3.1 源頭管理(原料管控)

燒結工序產生的NOx主要為燃料型NOx,90%以上由燒結燃料(煤粉、焦粉)燃燒產生。因此,控制所用焦粉中氮元素含量及其存在形式,可有效控制NOx排放量。

燒結機NOx排放控制對策有:

(1)使用低氮焦炭是控制焦粉中氮元素含量最直接有效的方法

選用含氮量較低的焦粉作為燒結燃料時需考慮經濟性問題。一方面,這增加了選煤的難度,含氮量較低焦粉的供給量遠遠達不到燒結需求量;另一方面,含氮較低的焦粉價格高于普通焦粉,會增加燒結成本。

(2)控制NOx的生成與燒結操作制度有關

燒結NOx脫除與燒結溫度、料層厚度、燒結料粒徑及堿度等因素有關。礦石粒徑越小,越有利于脫氮反應的進行;料層厚度越大,NOx的生成量越低;提高燒結礦堿度有利于脫氮反應的進行;燒結前對上層燒結料進行微波加熱預處理,也可以降低NOx的排放量。

(3)在燒結原料中加入添加劑以降低NOx生成量

有研究表明,在燒結原料中加入一定量的生石灰可抑制NOx的產生;添加碳氫化合物(鋸末、稻殼、甘蔗渣等)也可顯著抑制NOx的生成。

(4)改善燒結點火燃燒器

點火爐采用線型燃燒器可以降低點火煤氣消耗量,達到節能和控制NOx產生的目的。

3.2 過程控制(廢氣循環)

NOx主要產生于燒結過程,所以對燒結工藝參數加以科學控制能有效降低NOx的生成量。控制燃料燃燒過程NOx生成的常用方法有:低NOx燃燒法、低氧燃燒法、分級燃燒法、煙氣循環法(FGR)等。由于燒結過程需要保持特定的溫度以及氧氣濃度,為了保證燒結產品質量,一般不采用低NOx燃燒法、低氧燃燒法和分級燃燒法,而采用煙氣循環法。

煙氣循環法是通過收集部分風箱的燒結煙氣循環返回至燒結料層,使煙氣中的SO2、NOx以及粉塵等污染物被燒結層分解、轉化、吸附的工藝。典型的燒結煙氣循環技術有EOS工藝、LEEP工藝和Eposint工藝、區域性廢氣循環和燒結廢氣循環利用技術等[2-5]。

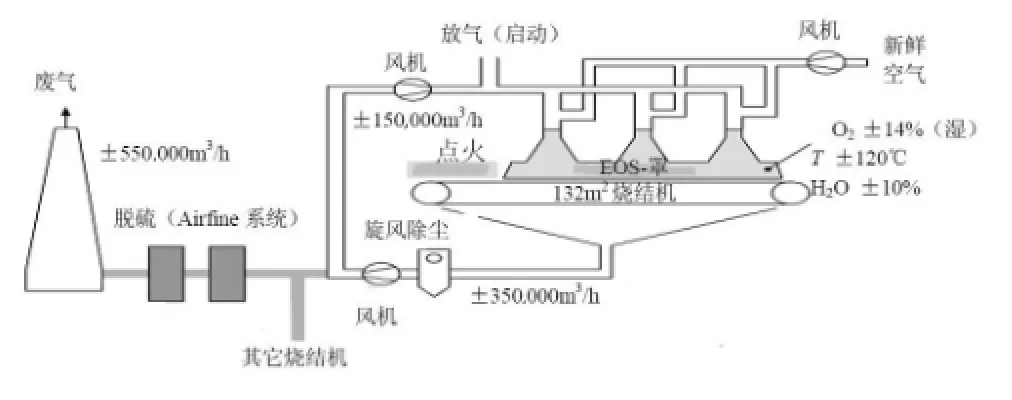

3.2.1 能量優化燒結技術EOS

EOS(Emission Optimized Sintering)技術由Outotec開發成功,外循環工藝于1995年在荷蘭克魯斯艾莫伊登(CORUS NL)的3臺燒結機上實現工業化應用,2002年在安賽樂法國敦刻爾克廠應用。德國蒂森·克虜伯、日本新日鐵及荷蘭霍戈文等3個燒結廠都有使用EOS技術降低燒結過程煙氣排放的報道。EOS工藝將主抽風機排出的大約50%的煙氣引回到燒結機上的熱風罩內,剩余約50%煙氣外排。熱風罩將燒結機全長都罩起來,在燒結過程中,為調整循環煙氣的氧含量,鼓入少量新鮮空氣與循環廢氣混合。這樣僅需對外排的約50%的燒結煙氣進行處理,灰塵、NOx減少約45%,二英減少約70%,達到了環保要求。EOS工藝流程見圖2。

圖2 EOS工藝流程

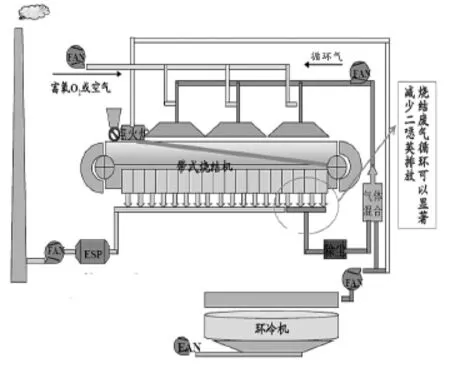

3.2.2 環境型優化燒結Eposint

由西門子奧鋼聯和位于奧地利林茨的奧鋼聯鋼鐵公司聯合開發的內循環工藝Eposint(Environmentally Optimized Sintering),減少了SO2和NOx的絕對排放量,而且大幅度降低了廢氣中二英和汞的濃度,并減少了焦粉的單耗量,提高了燒結機的產量。2005年5月在西門子奧鋼聯林茨Voestalpine Stahl鋼鐵公司燒結廠5號燒結機上使用,其使用效果為:1)循環廢氣來自溫度最高、污染物(有害氣體、粉塵、重金屬、堿金屬、氯化物等)濃度最高的風箱位置,同時還包括部分冷卻機熱廢氣;2)循環廢氣占廢氣總量的35%,O2濃度為13.5%,機罩占燒結機的75%;3)具有最高SO2濃度的煙氣循環進入燒結料層,過剩硫被固定到燒結礦。Eposint工藝流程見圖3。

圖3 Eposint工藝流程

3.2.3 低排放能量優化燒結工藝LEEP

LEEP(Low Emisson & Energy Optimised Sinter Process)工藝由德國HKM公司開發,并在其燒結機上實現了工業化。該燒結機設有兩個廢氣管道,一個管道只從機尾處回收熱廢氣,另一個管道回收燒結機前段的冷廢氣。通過噴入活性褐煤來進一步減少剩余的二英。燒結機罩的設計不同于EOS裝置,這個機罩沒有完全覆蓋燒結機,有意允許一部分空氣漏進來補充氣體中氧含量的不足,從而無需額外補給新鮮空氣。其運行效果如下:1)選擇性利用機尾污染物含量偏高的煙氣,循環比例47%,O2濃度16%~18%;2)將冷煙氣(65℃)和熱煙氣(200℃)進行熱交換;3)機罩沒有完全覆蓋燒結機,漏入部分空氣補充含氧量;4)廢氣可減排45%,燒結燃料消耗降低5kg/t,占燃料配比的12.5%。LEEP工藝流程見圖4。

圖4 LEEP工藝流程

3.2.4 區域性廢氣循環技術

區域性廢氣循環工藝在新日鐵公司戶畑廠3號480m2燒結機上使用,廢氣循環率約25%,循環廢氣的氧濃度19%,水分含量3.6%,對燒結礦質量無不利影響。區域性廢氣循環工藝流程見圖5。

圖5 區域性廢氣循環工藝流程

3.2.5 燒結廢氣余熱循環利用技術

寶鋼寧波鋼鐵公司430m2燒結機上成功應用燒結煙氣循環系統,這是國內首套燒結廢氣余熱循環利用的節能減排項目,填補了國內大型燒結機廢氣循環利用和多種污染物深度凈化空白,被列為國家發改委低碳技術創新及產業化示范項目,其使用效果如下:1)非選擇性與選擇性循環并存,綜合利用主煙道和冷卻熱廢氣;2)固體燃料降低6%,粉塵和SO2排放量大幅度降低,NOx排放量少量降低。燒結廢氣余熱循環利用技術工藝流程見圖6。

圖6 燒結廢氣余熱循環利用技術工藝流程

上述5種主要煙氣循環利用技術的節能減排效果比較見表3。

表3 燒結煙氣循環利用技術的節能減排效果比較 (%)

3.3 末端治理(協同控制)

當燒結原料含氮量過高或前、中端治理未能達標時,對燒結煙氣的處理就顯得尤為重要,這是確保NOx達標排放的最終保障。目前,世界上脫硝工程使用的主要工藝有選擇性非催化還原法(SNCR)和選擇性催化還原法(SCR)。

煙氣脫硝工程中常用的SNCR、SCR工藝無法直接應用于燒結煙氣脫硝,因此必須研發新型煙氣脫硝技術,以滿足日益嚴格的燒結NOx排放要求。

燒結是鋼鐵生產的主要工序,也是鋼鐵行業NOx的主要排放源。燒結煙氣中除了含有NOx,還含有二英、SO2等污染物,如果只針對NOx進行單一減排,不僅投資大,能耗高,效果也不理想。因此,采取綜合性燒結污染物減排技術是實現燒結NOx減排的最佳途徑。

4 鋼鐵工業NOx控制技術的應用和創新

4.1 活性炭吸附工藝

活性炭吸附工藝的應用瓶頸為:1)場地條件限制,由于建設初期未預留煙氣凈化設備場地,受場地條件限制,這種流程長、占地大的工藝很難被采用;2)投資和運行成本高;3)活性炭反復使用后吸附率降低,消耗大,活性炭再生能耗較高。

活性焦(炭)干法煙氣凈化技術目前已在國內外多家大型鋼鐵企業的燒結脫硫項目中得到應用。目前,采用活性焦(炭)干法燒結脫硫脫硝的大型鋼鐵公司有日本新日鐵、JFE、住友金屬和神戶制鋼,韓國浦項鋼鐵和現代制鐵,澳大利亞的博思格鋼鐵以及中國的太鋼(集團)公司等。活性焦(炭)干法煙氣凈化技術能一體化協同脫除SO2、NOx、二英、重金屬、鹵化氫和粉塵等污染物,煙氣處理量多數在(90~210)×104Nm3/h,運行取得了良好的效果。

活性焦(炭)干法煙氣凈化技術目前尚存在運行成本高、設備龐大且造價高、腐蝕問題突出、外圍系統復雜、系統長期運行的穩定性等問題。

4.2 有機催化煙氣綜合清潔技術[6]

有機催化煙氣綜合清潔技術來源于以色列Lextran公司,利用其生產的具有Lextran專利的催化氧化劑對煙氣中的SO2、NOx等酸性氣體進行強力捕捉。當煙氣與含有催化劑的循環液在吸收塔內逆向流動接觸時,SO2、NOx就會被催化劑捕捉并且被氧化成為硫酸或硝酸。在加入中和劑(氨水)的情況下,最終反應生產硫酸銨或硝酸銨化肥。在脫硫脫硝的同時,該催化氧化劑對汞等重金屬也具有極強的物理溶解吸附效果,從而去除煙氣中的汞等重金屬。所以,催化氧化法煙氣綜合清潔技術是低溫狀態下單一系統中能同時進行脫硫、脫硝、脫汞、二次除塵多效合一的先進技術。有機催化氧化煙氣綜合清潔技術工藝流程見圖7。

圖7 有機催化氧化煙氣綜合清潔技術工藝流程圖

有機催化煙氣綜合清潔技術的特點:1)脫硝效率高,出口SO2排放濃度≤50mg/Nm3;2)NOx的脫除效率在80%以上;3)Hg的脫除效率在90%以上; 4)催化氧化法綜合清潔技術屬于濕法,脫硝效率高,單位燒結礦運行成本低,最終生產的是硫酸銨或硝酸銨化肥。

(1)技術優勢

1)脫硫效率高,出口煙氣SO2可達到排放濃度<50mg/Nm3;2)對于煙氣溫度、SO2濃度和煙氣量的適應性強;3)系統運行穩定、可靠,無管道堵塞、結垢現象;4)資源利用優勢,利用焦化廠蒸氨后氨水,可實現以廢治廢;5)可降低焦化廠廢水的處理負荷;6)脫硫劑(催化氧化劑)可循環使用;7)對燒結機主系統無影響,與燒結機主系統的同步率在98%以上。

(2)環保優勢

1)無二次污染物和廢棄物排放;2)脫硫系統具有同步脫硝(燒結排煙溫度下低溫脫硝效率>80%)及脫重金屬汞的能力,為今后的脫硝脫汞預留了空間;3)可對焦化廠產生的廢氨水進行綜合治理,并生產出完全滿足國家標準的農用化肥硫酸銨;4)脫硫裝置可快速啟動投入,在運行條件下能可靠并穩定地連續運行,并可滿足以后國家脫硫標準進一步升級的要求。

(3)成本優勢

1)運行成本低,在正常運行狀況下的運行成本與國內其它脫硫工藝成本相比,可降低4~10元/噸燒結礦;2)系統便于操作維護,維護費用較低;3)催化氧化劑可重復循環使用(催化氧化劑使用壽命在15年以上),并可生產高附加值的硫酸銨產品,在脫硫的同時幫助企業降低了生產成本。

(4)產業化應用瓶頸

目前國內有機催化煙氣清潔技術剛推廣使用,有機催化劑需進口,尚未國產化,價格較高。

5 鋼鐵工業NOx控制技術存在的主要問題

(1)企業目前的排放狀況無法滿足新標準的要求

(2)不同污染物分別治理向多污染物協同治理轉變

(3)企業缺乏足夠的利潤空間支撐環保投入

我國鋼鐵企業要滿足新排放標準的要求并達到世界先進水平,噸鋼環保投資與運行成本需要增加100元以上,再加上企業需要繳納的排污費、環境稅等環保相關稅費,這對于目前處于微利和虧損邊緣的鋼鐵行業來說無疑很困難。

國內外多家鋼鐵企業采用燒結煙氣循環技術后的節能減排效果表明,在保障生產指標不降低的情況下,燒結煙氣循環技術可減少燒結工藝生產的廢氣排放總量和污染物排放量,并能回收煙氣余熱、降低燒結生產能耗。因此,燒結廢氣循環利用技術可作為擬建燒結煙氣脫硫脫硝降低投資和已建燒結脫硫脫硝改造增產的手段,也是我國燒結機未來升級改造的主要方向。

[1] 蘇玉棟,李咸偉,范曉慧.燒結過程中NOx減排技術研究進展[J].燒結球團,2013(6):41-44.

[2] 鄭綏旭.燒結煙氣循環工藝的必要性與可行性分析[C].//2013年中冶北方球團技術研討會.遼寧大連,2013:1-24.

[3] 甘敏.煙氣循環燒結的研究現狀與進展[C].//中國金屬學會.2013年全國燒結煙氣綜合治理技術研討會文集.山西大同,2013:1-42.

[4] 毛艷麗,張東麗,曲余玲.燒結主排煙氣減排與余熱高效回收技術[J].冶金能源,2011(5):49-54.

[5] 楊曉東.節能環保新形勢下鋼鐵工業廢氣(PM2.5)污染防治[C].//中國鋼鐵工業協會.2014年中國鋼鐵工業協會2014年理事會會議.北京,2014:51.

[6] 2020年我國鋼鐵工業發展愿景及若干重大問題研究[Z].中國鋼鐵工業協會,2014.

Innovation and Application of NOxControl Technology in Iron and Steel Industry

LIU Wen-quan, WANG Ze-wu

X701

A

1006-5377(2014)11-0025-06