SCR脫硝裝置中整流格柵的優化設計

沈 雷,韓娟娟

(江蘇科行環保科技有限公司,江蘇 鹽城 224051)

SCR脫硝裝置中整流格柵的優化設計

沈 雷,韓娟娟

(江蘇科行環保科技有限公司,江蘇 鹽城 224051)

基于CFD模擬軟件對某選擇性催化還原(SCR)脫硝裝置進行數值模擬,分析了不同整流格柵間距、形式對反應器上部流場的影響。以不同高度截面的煙氣速度變異系數CV和最大煙氣入射角為定量評價指標,給出了滿足性能要求的整流格柵設計參數范圍以及最優設計方案。

選擇性催化還原法;整流格柵;優化設計;CFD

前言

整流格柵是選擇性催化還原法SCR脫硝系統中重要的功能部件[1,2],其作用一是通過煙氣在格柵內的碰撞、整合作用,將進入格柵前水平方向流動的煙氣調整為豎直向下流動;二是將進入格柵前較差的煙氣速度分布整合得相對均勻。這兩個作用對SCR脫硝系統具有重要的意義,煙氣在催化劑前控制在一定范圍內的入射角能夠避免催化劑表面被過度沖刷,使催化劑壽命得到保障,而速度分布的均勻性則是催化劑能被充分利用,達到理想脫硝效率的關鍵[3]。因此,對SCR脫硝系統中整流格柵的結構進行優化設計十分必要。

本文對某300MW機組的SCR裝置進行了數值模擬,通過改變整流格柵的間距及其形式,分析了不同整流格柵結構對其下游煙氣分布和煙氣入射角的影響,給出了可以滿足性能需求的設計范圍及最優方案,對于整流格柵的優化設計有一定參考價值。

1 數值模擬

采用三維建模軟件建立與實際裝置等比例的幾何模型,建模范圍為SCR進口至反應器出口(如圖1所示)。由于導流板及整流格柵的厚度遠小于反應器及煙道尺度,故建模時將其厚度忽略。網格劃分時,Z向平面網格采用結構化與非結構化結合的方式劃分,然后由Cooper方式生成體網格,最終網格總數約為250萬個。

圖1 SCR脫硝裝置幾何模型

數值計算采用Fluent軟件,湍流模型選用標準k-ε雙方程模型,氨氣與煙氣的混合過程采用Species Transport模型,邊界條件設置為速度進口與壓力出口。根據煙氣參數和裝置尺寸,設置進口速度為12m/s,進口溫度為660K,水力直徑為4.5m;AIG噴口速度為8.4m/s,水力直徑為3.2m;反應器出口水力直徑為4m。本文計算不考慮催化劑層阻力。

2 定量分析

首層催化劑上游的速度入射角度、煙氣及氨氣濃度分布均勻性是保證脫硝性能的關鍵因素。采用變異系數CV對速度及濃度的均勻性作定量分析,其定義是標準偏差與算術平均值之比,可反映出一組測量數據的離散程度[4]。就本文而言,CV越小說明截面上速度或濃度的分布越均勻,偏離平均值的數據點越少。煙氣入射角即煙氣偏離垂直向下方向的角度,將該角最大值α作為速度矢量的定量分析指標。對于速度CV、濃度CV以及α的優化目標如下表所示。

CFD流場模擬定量分析指標[4]

需要說明的是,由于氨氣濃度CV的大小主要取決于AIG上游的煙氣速度分布,控制其大小的措施是通過合理布置導流板優化AIG上游流場[5],與整流格柵的形式變化關系不大,因此下文對整流格柵結構的優化將以速度CV和最大入射角α作為指標,在最終確定的最優方案中將給出完整的定量指標結果。

3 結果分析

3.1 整流格柵間距對流場的影響

本文選取D = 90、120、150、200、300(mm)五種整流格柵間距進行了模擬,并分別給出自整流格柵進口向其下游延伸至L = 1000、1500、2000、2500、3000(mm)五個不同高度處截面上的煙氣速CV和最大煙氣入射角α的計算結果。

圖2為整流格柵間距D對不同高度截面上的α的影響。

圖2所示的五個不同形狀分別代表了L的不同取值(如,L = 1000mm即表示標高比整流格柵進口高度低1000mm的反應器內截面),給出不同L的計算結果是為了便于確定不同D對應下可接受的首層催化劑安裝位置。由圖2可見,相同L對應下,α與D呈正相關,相同間距D對應下,α與L呈負相關。虛線下方為滿足α<10°的設計參數點,可見過大間距將導致煙氣入射角超標,僅當D<120mm時才能滿足α的指標要求,且當D = 120mm時α = 10°,即此時首層催化劑高度不可高于L = 1000mm對應的截面。

圖2 整流格柵間距對不同高度截面上的最大煙氣入射角的影響

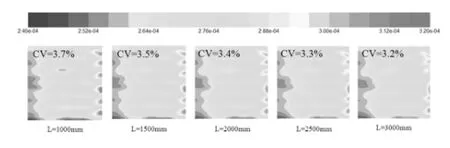

圖3 整流格柵間距對不同高度截面上的煙氣速度變異系數的影響

圖3為整流格柵間距D對不同高度截面上的煙氣速度分布的影響。當D≤120mm時,各高度截面均滿足CV≤15%的性能要求,并且具有CV隨著截面高度的降低而減小的規律。而當D>120mm時,僅部分高度截面可滿足要求,且隨著截面的高度降低CV呈先減后增趨勢,說明這時未能使其整流格柵下游流場得到有效控制,設計參數不宜采納。

綜合以上整流格柵間距對煙氣速度CV及最大煙氣入射角的影響可得出:D≤120mm為較合理的間距設計范圍。

3.2 整流格柵形式對流場的影響

根據圖3 , 盡管D<120mm時可滿足煙氣速度CV<15%,但總體上有些偏高。以 D<120mm的設計參數為基礎,嘗試通過對整流格柵形式的改進以進一步優化速度分布情況。圖4為改進前后的整流格柵形式,其中圖4a為上文分析計算采用的結構形式,圖4b在a的基礎上將整流格柵整體提高了150mm,并將左側(靠近進氣方向)的格柵設計為傾斜結構,此改進是通過對整流格柵下游的速度矢量分析后提出的。

圖4 改進前后整流格柵的形式

圖5為D=90mm和D=120mm時,整流格柵形式改進前后不同高度截面上的煙氣速度變異系數CV的變化情況。可見,相對D=120mm,D=90mm時此改進對減小煙氣速度CV的效果更為顯著,各高度截面的CV均達到8%以下。

圖5 整流格柵改進前后對煙氣速度CV的影響

圖6為改進前后不同高度截面上的最大煙氣入射角的變化情況。兩種間距條件下,改進后各截面的α均有所減小,其中D = 90mm時減幅更大,L≥1.5m后α始終小于3.5°。綜上,D = 90mm時,改進后的整流格柵結構為最優設計方案。

圖6 整流格柵改進前后對最大煙氣入射角的影響

3.3 最優方案的各指標模擬結果

圖7為整流格柵采用最優設計結構時其下游不同高度截面的煙氣流速分布。由L = 1000mm到L = 3000mm,速度分布趨于均勻,截面上絕大部分速度均處在3.8~4.25之間,與理論預測的反應器內平均流速4m/s相符,各截面的煙氣流速CV結果如圖7中所示,與圖5中實心圓的數據對應。

圖7 最優方案時反應器內各高度截面的速度分布

圖8為整流格柵采用最優設計結構時其下游不同深度截面的氨氣濃度分布。隨著高度降低,濃度分布趨于均勻,濃度變異系數CV逐漸減小,各截面的CV值如圖9,均小于性能指標要求的CV≤5%。

圖9為整流格柵采用最優設計結構時其下游不同深度截面的煙氣入射角分布。隨著高度降低,煙氣入射角減小,最大角α與圖6對應。

圖8 最優方案時反應器內各高度截面的氨氣濃度分布

圖9 最優方案時反應器內各高度截面的最大煙氣入射角

4 結論

基于CFD模擬結果,以整流格柵下游的速度矢量與速度分布均勻性為指標,對SCR裝置中整流格柵結構進行了優化分析,結論如下:

(1)整流格柵間距越大,其下游煙氣入射角度越大,煙氣速度分布均勻性越差,能滿足指標要求的反應器內截面高度越低,可接受的首層催化劑的安裝位置越靠下。整流格柵間距小于120mm為可接受的設計參數范圍。

(2)將靠近煙氣側的整流格柵設計為傾斜結構可緩解反應器中靠進氣側的流速偏低現象,提高煙氣流速均勻性。并且整流格柵間距越小,此改進方式的效果越顯著。

[1] 林剛,金強,許媛媛,等.基于CFD的SCR脫硝裝置整流格柵的優化設計[J].控制工程,2011(S1).

[2] 汪洋,崔一塵,吳樹志,等.脫硝反應器煙氣整流格柵流場數值模擬研究[J].熱力發電,2009(11).

[3] 陳進生.火電廠煙氣脫硝技術—選擇性催化劑還原法[M].北京:中國電力出版社,2008.

[4] 夏懷祥,段傳和.選擇性催化劑還原法(SCR)煙氣脫硝[M].北京:中國電力出版社,2012.

[5] 王偉.SCR脫硝反應器入口煙道流場模擬研究[D].濟南:山東大學,2011.

Optimizing Design of Commutating Grid in SCR Denitration Equipment

SHEN Lei, HAN Juan-juan

(Jiangsu Kehang Environmental Techno logies Co., Ltd, Yancheng Jiangsu 224051, China)

Based on the CFD simulating so ftware, nume ricalvalue simulation is made on selective catalytic reduction (SCR) denitration equipment. The paperana lyzes the impact of different bay of commutating grid and form on upperfow feld of reactor. The paper takes the fuegas CV and the mostfue gasangle of incidence from different height and sections as a quantitative evaluation target and presents the satisfed parameter range of commutating griddesign and the most optimizing design scheme.

SCR; commutating grid; optim izing design; CFD

X701

A

1006-5377(2014)05-0048-04