高可靠電連接器接觸件材料的聯合創新研討

楊奮為

(上海航天技術研究院808研究所)

1 引言

材料的準確選用和質量控制是研制開發和成功應用電連接器的基礎。電連接器材料質量和可靠性直接關系到航天等高可靠電連接器的優劣。

目前,我國對電連接器接觸件、絕緣體等關鍵零件的材料標準、試驗方法以及應用等基礎技術很不重視,至今還沒有一個單位在系統研究。面對眾多用于高可靠電連接器進口材料,我國具有自主知識產權能等效替代進口材料的創新研究嚴重滯后。我國用于高可靠電連接器的鈹銅材料至今仍依賴進口。感觸頗深的是,每年三月在上海慕尼黑國際電子展同期舉辦的國際電連接器技術論壇,上臺演講的總是一些國外著名品牌電連接器和相關的銅合金、髙分子聚合物等關鍵原材料廠商。例如,德國維蘭德公司每年演講宣傳其高性能銅合金及其在連接器領域的應用,而至今還沒有一家國產原材料廠商在論壇上宣傳推介產品。

筆者作為一位上世紀六、七十年代曾致力于導彈、火箭等尖端武器材料國產化的老航天科技工作者,深為國家不重視材料基礎工業發展的現狀而擔擾。

筆者認為,目前選擇進口材料雖能完全滿足高可靠電連接器技術要求,但往往受價格和交貨期影響,特別是受國際形勢影響較大。而選擇國產材料,雖目前某些質量性能指標有待提高和更加穩定,短期內尚不能達到髙可靠電連接器產品設計要求,但從戰略發展分析,我們必須大力扶植國產材料的創新發展,解決制約我國電連接器發展的瓶頸之一,即解決國產材料替代進口的問題。

2 鈹銅材料在高可靠電連接器上的應用

2.1 鈹銅是制作高可靠電連接器彈性接觸件的首選材料

接觸件是連接器中的導電部分和核心零件。它將來自連接器尾部所連電線和電纜的能量或信號傳遞到與其相配的連接器對應接觸件上,通常要求插孔與插針一一對應。接觸件要保證良好的電接觸,連接器接觸界面必須要保持低而穩定的接觸電阻。大量電接觸研究表明,連接器的接觸電阻與垂直于接觸界面的正壓力有關,正壓力增大,接觸電阻減小,且耐振動和沖擊能力增強。

為確保電連接器接觸件接觸界面合適的正壓力,接觸件設計結構必須遵循以下原則:

1)接觸件的最大變形量不應超過材料的屈服極限。鈹靑銅和磷青銅材料應力應變曲線中屈服極限不明顯,常用塑性變形量為0.2%處的應力作為屈服極限。

2)接觸件插合接觸時的最大圧力不應造成過大的插拔力。接觸件插拔力過大會導致接觸件摩擦和磨損加劇,影響使用壽命,還會導致連接器總分離力過大,影響可操作性。

為此,接觸件選材時應以性能要求為依據,從彈性極限、彈性模量、強度、延伸率、疲勞強度、成型性、導電性、耐蝕性、耐熱性、表面質量、尺寸偏差和可焊性等方面進行綜合考慮。為防止插針插拔時彎曲損傷,插針應選用具有較高機械強度的材料。為保證插孔插合時接觸可靠,防止塑性變形和應力松弛,插孔應選用具有較高彈性極限與疲勞極限和適當的彈性模量的材料。

鈹銅是力學、物理、化學綜合性能良好的一種合金。經淬火時效處理后,具有較高的強度、彈性、耐磨性、耐疲勞性和耐蝕性。同時,鈹銅還具有較高的導電性、導熱性、耐寒性和無磁性,碰擊時無火花,易于焊接和釬焊,在大氣、淡水和海水中耐腐蝕性極好。鑒于鈹銅具有比一般青銅和黃銅更高的強度水平和良好的綜合性能,能滿足電連接器彈性接觸件設計選材的一系列要求,故它是制作高可靠電連接器彈性接觸件的首選材料。例如,高可靠射頻同軸連接器通用規范GJB5021A規定,插孔接觸件選用鈹銅合金;射頻同軸連接器總規范GJB681(MIL39012)也規定,除非另有規定,中心接觸件的彈性零件應采用鈹青銅制成。

2.2 鈹銅在高可靠電連接器上的應用現狀

通常用鈹銅棒可制作圓形側開槽或直開槽插孔。用鈹銅帶可沖制方形簧片式插孔。用鈹銅絲可制作雙曲線簧插孔或絞線式插針,承受高應力時能無屈服變形或斷裂,維持長期的高應力狀態而不松弛,在有限的空間內能承受最大的力,并且具有高的導電率和導熱率、優良的抗腐蝕性、良好的工藝性能。退火或冷軋狀態帶材任何方向都能沖壓成形。

目前,按GJB598、GJB599等國軍標生產用于航空、航天等領域的高可靠軍用電連接器,廣泛選用國產鈹銅QBe2或進口C17200鈹銅絲、棒或帶材,制作接觸可靠性要求較髙的電連接器彈性接觸件,通常是加工成形后進行時效硬化處理,獲得所需的綜合物理特性。

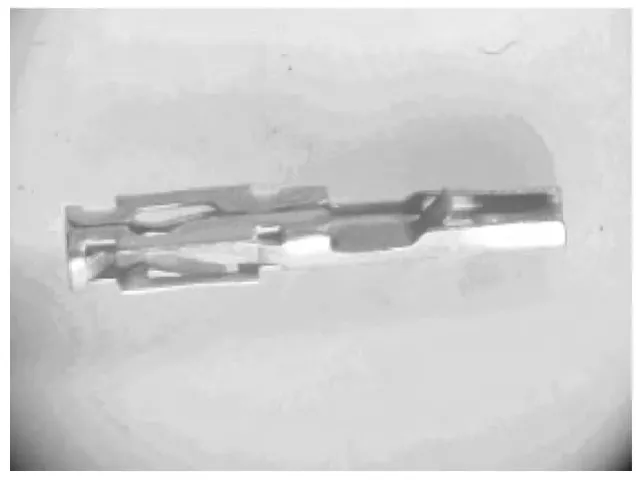

彈性接觸件按截面形狀可分為圓形和方形兩類。圓形插孔選用鈹銅棒或絲材經自動或半自動機床車削加工而成。通常車制圓形插孔是釆用打孔、劈槽、收口(或收口后劈槽),使之具有彈性。劈槽有側開槽(圖1)、直開槽(圖2)等型式。目前,越來越多的電連接器正在用一次成形工藝代替過去單工序切削加工,采用一次成形加工插(孔),可在一臺設備上加工成形,裝夾次數少,加工精度和生產效率均相應提高,也可釆用鈹銅帶經多工位沖制成帶有內外簧片的方形插孔(圖3)。方形插孔內簧片與插孔緊密接觸產生正壓力,保證低而穩定的接觸電阻,外簧片卡在絕緣體臺階上,起到將接觸件固定在絕緣體內位置的作用。

圖1 鈹銅棒車制側開槽插孔

圖2 鈹銅棒車制直開槽插孔

圖3 鈹銅帶沖制方形插孔

圖4 鈹銅絲制作矩形連接器雙曲線插孔

雙曲線簧插孔是由多根彈性鈹銅絲按單葉回轉雙曲面的直母線排列,形成兩端大、中間小的鼠籠式插孔,見圖4。當插針插入這種插孔內,多根彈性鈹銅絲均勻而緊緊地包絡在插針四周表面上。彈性鈹銅絲在插孔中起重要作用。設計時,應使得絲所形成的雙曲面最小包絡直徑小于所配的插針直徑。當插針插入雙曲線插孔時,插針和插孔中多根獨立的鈹銅絲同時接觸,構成多個導電通路[1]。雙曲線插孔與其它插孔相比,接觸電阻低,插入和拔出力低,耐磨損,機械壽命高,在振動、沖擊條件下性能可靠,質量一致性高。

由于雙曲線簧插孔內彈性絲既要導電、有一定的硬度和耐磨,又要有彈性和足夠高的強度,故常選用鈹銅絲[2]。例如,800A大電流電連接器設計要求:工作電壓380V、工作電流800A、使用壽命8年、溫升不高于60℃,且要求連接方便、迅速和插拔力小。該電連接器插孔接觸件選用鈹青銅絲制作高可靠雙曲線簧插孔,具有接觸電阻小、插拔柔和、抗振動、耐沖擊、壽命長、可靠性高等特點,滿足了工作電流800A、溫升不超過60℃、接觸電阻小于7.95 ×10-4Ω 的要求。

目前,我國航空、航天等電連接器企業研制生產的超微矩形電連接器,絞線式插針是該連接器的關鍵部件,其性能特點決定了超微矩形電連接器的可靠性。

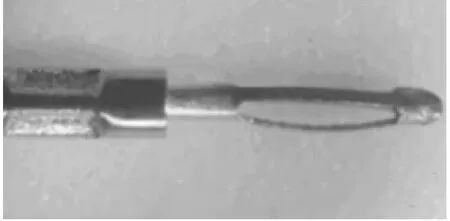

與雙曲線插孔相反的絞線性插針,絞線式插針是在三股芯纜銅線外包著七股鈹銅線構成的彈性線纜做成一段纜束,再壓接到套筒上,最后鼓腰而形成絞線式插針。配合的插孔為非彈性管。由于插入時絞線式插針外面七股鈹銅線變形,緊密接觸插孔管壁,產生可靠的電接觸。插合后能耐振動、沖擊和加速度的作用,不會出現瞬間斷電現象。

0.635 mm間距的超微矩形電連接器的絞線式式插針(麻花針)釆用三股0.06mm鈹銅線外包著七股0.038mm鈹銅線,繞成的纜束直徑僅0.2mm,見圖5。經280℃、2h時效處理后,顯微硬度明顯提高,與未經時效處理相比,硬度提高70%,且絞線式插針針頭性能穩定,不易磨損。絞線式插針生產加工難度較大,成形困難,絞線式插針內外圈均由細金屬絲組成,金屬絲的特性直接決定了絞線式插針的性能,由于內外圈的金屬絲非常細,其尺寸的微小變化就能引起絞線式插針性能的較大變化,因此對金屬絲的尺寸精度要求極高。例如,外面用七股直徑0.13mm鈹銅絲繞制的絞線式插針,鈹銅絲直徑偏差0.01mm,將影響絞線式插針剛度26%。

為提高經濟性和降低成本,0.635mm間距的超微矩形電連接器的接觸件,也可采用鈹銅帶經連續沖壓精密成型,制成有三根相互間隔120°、前端相連的觸條,即叉觸簧的微型Y型插針,見圖6。這種結構可保證在沖壓振動條件下接觸連續可靠,無論施加何種外力,至少有一根叉觸簧能和插孔壁保持接觸。該接觸件工作電流為750mA、耐壓300V(AC)、接觸電阻在750mA電流下不大于40mΩ[3]。

圖5 鈹銅絲繞制0.2mm絞線式插針

圖6 鈹銅帶沖制0.457mmY型插針

鈹銅絲、帶材還可用于制作油田專用的多芯旋轉電連接器接觸件。多芯旋轉電連接器具有在高溫、高壓、高振動惡劣環境下接觸安全可靠的特點,適用于隨鉆井下傳感器或儀器設備的連接。圖7為用鈹銅帶制作的4芯滑環接觸件旋轉電連接器。圖8為用鈹銅絲制作的8芯可更換彈簧接觸件旋轉電連接器。可用于工作溫度:204℃、工作壓力:20000-25000Psi、工作電流:2-5A、工作電壓:500VDC、耐受振動的惡劣環境。8芯旋轉連接器創新設計采用鈹銅絲繞制的可更換的彈簧環狀接觸件,出現損壞易于更換維修。

圖7 4芯滑環旋轉電連接器

圖8 8芯可更換彈簧旋轉電連接器

3 國產與進口鈹銅材料的主要差距

由于發達國家冶煉水平高于我國,美國Brushwellman、日本NGK等進口品牌鈹銅材料在尺寸精度、表面質量和機械性能等質量一致性指標方面明顯優于國產鈹銅材料,導致我國高可靠軍用電連接器接觸件材料至今仍只得選用進口材料。鈹銅材料制造和應用技術,已成為制約我國高可靠電連接器創新發展的瓶頸。

要改變國產鈹銅的生產應用現狀,實現國產鈹銅替代進口的材料夢,必須首先分析目前國產與進口鈹銅材料存在的主要差距。

1)標準研究落后

我國制定或修改行業標準往往直接照搬照抄國外標準,對國外制定標準的依據理解甚少或根本不理解。例如,我國現行的鈹銅棒行業標準YS/T334-1995是參照ASTM B196M -90、ASTM B441-85制定的,鈹銅絲行業標準YS/T571-2009是參照ASTM B197/197M 01制定的。用于制作高可靠電連接器彈性接觸件的鈹銅棒材和絲材等基礎標準的制定已明顯滯后于囯民經濟發展。

雖然參照ASTM B197/197M 01修訂的鈹銅絲行業標準YS/T571-2009與原YS/T571-2006相比,增加了 QBe1.9、C17200 和 C17300 等牌號,供應狀態增加了 1/4硬(Y4)、3/4硬(Y1)、軟時效(TF00)、1/4 硬時效(TH01)、1/2 硬時效(TH02)、3/4硬時效(TH03)和硬時效(TH04)等狀態,力學性能增加了1/4硬(Y4)、3/4硬(Y1)的性能,并提高了冷加工狀態的性能范圍,增加了部分拉抗強度上限。但據筆者了解,國產鈹銅絲實際生產目前嚴重滯后于標準規定,往往是"有標準、無產品"。國產鈹銅生產企業尚難提供現行行業標準中規定的各牌號的所有規格、狀態和性能,用戶由于難以訂購到所需的規格、狀態的國產鈹銅絲,只得選購進口鈹銅絲。

2)缺少系統研究

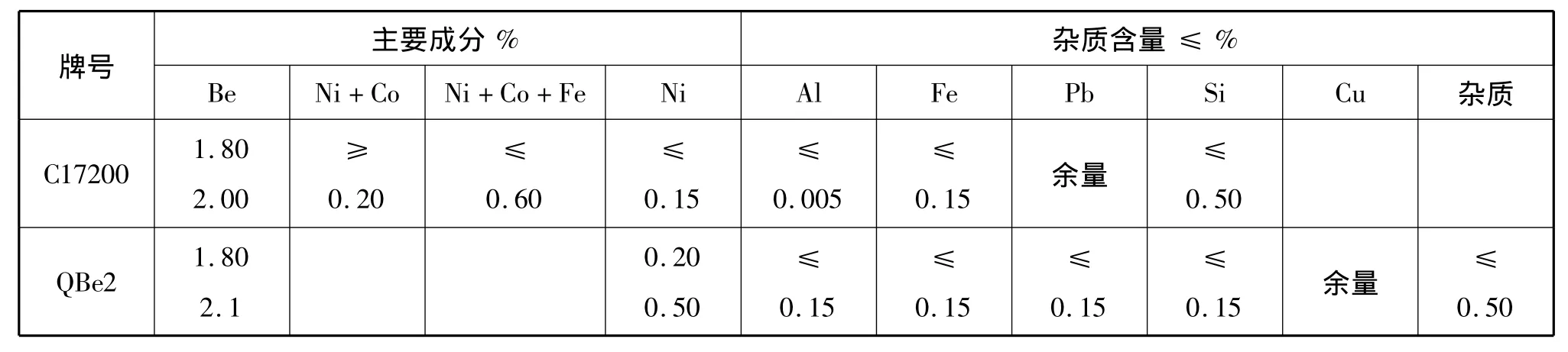

表1列出了進口C17200和國產QBe2牌號的化學成分。由表1可見,進口鈹銅主要元素中添加了鈷元素,而國產QBe2只含鎳,不含鈷。鈷和鎳在周期表位置相鄰,化學性質相近,添加進鈹銅中的作用和效果基本相同,能降低鈹在固態銅中的溶解度,抑制相變過程,延緩淬火及時效過程中過飽和固溶體的分解,并有細化α固溶體晶粒作用。鈷是較稀缺元素,價格比鎳約高三倍,故我國標準QBe2鈹銅牌號中只含鎳,不含鈷[4]。

表1 進口C17200和國產QBe2牌號的化學成分

根據有關單位對相同狀態的進口C17200和國產QBe2鈹銅合金的金相觀察發現:進口的C17200HT合金顯微組織細小均勻,晶內滑移帶比國產QBe2CY合金要少,在晶界上不連續析出相明顯比國產QBe2CY合金要少一些[5]。

故從合金化機理分析:國產QBe2能否與添加鈷的進口C17200作用相當,尚需進一步試驗驗證。能否用添加其它元素達到與添加鈷相同,甚至比添加鈷更好的效果,是一個很值得研究的課題。

3)冶煉水平低,質量一致性差

國產鈹銅由于受冶煉技術水平的限制,常含有一定的Al、Si、Pb、Fe等雜質元素。若雜質元素與銅形成脆性化合物分布于晶界,則會產生冷脆,即金屬冷變形時容易斷裂。金相對比觀察也證實,國產鈹銅沿晶界分布的脆性雜質相要比進口鈹銅多,導致國產和進口鈹銅材料相比,雖原材料供應狀態相同的情況下,硬度和抗拉強度相同,但國產鈹銅材料在生產加工過程中容易產生脆斷。

筆者調查多家電連接器生產企業的質量管理部門后得知,目前生產一般用途電連接器接觸件選用國產鈹銅,而生產高可靠電連接器接觸件選用進口鈹銅。由于國產鈹銅冶煉水平低,與進口鈹銅相比雜質多、易脆斷、質量一致性差。這是導致高可靠電連接器接觸件選用進口鈹銅的主要原因。

4)生產規模和技術集成度低

改革開放初期,我國寧夏東方集團公司鈹銅分公司等國產鈹銅生產企業也曾給航空、航天等國內著名電連接器企業供應過鈹銅絲、棒、帶材,后因這些企業要求供應的鈹銅材料品種規格多、數量少,而國產鈹銅生產的品種規格少和技術集成度低,競爭不過進口鈹銅而逐漸退出市場。

例如,某航天電連接器企業僅生產絞線式插針用的鈹銅絲直徑有 0.038mm、0.06mm、0.07mm、0.09mm、0.12mm、0.15mm、0.20mm 等許多規格,每種規格每年耗量僅幾公斤。用戶訂貨時往往所需重量低于國產鈹銅絲行業標準規定的每卷重量下限,且無法訂到上述所需規格的國產鈹銅絲。

該企業在成功研制間距0.635mm超微矩形電連接器基礎上,正在創新比其更小的超微矩形電連接器,繞制比直徑0.2mm更小的絞線式插針,外層需選用比0.038mm更細的鈹銅絲。由于目前國內外鈹銅絲標準的最小規格直徑為0.038mm,該企業只得自行再拉拔改制,質量得不到保證。

另外,材料供應狀態往往不能滿足用戶要求。例如,研制間距0.635mm超微矩形電連接器時,按YS/T571-2006鈹銅絲行業標準規定,僅有1/2Y(半冷作硬化)和Y(冷作硬化)兩種狀態,而生產絞線式插針用的鈹銅絲要選用1/4Y(1/4冷作硬化)狀態繞制,最后只得選用進口C17200鈹銅絲材。

5)專業人才流失嚴重

造成上述差距最重要原因是,國家層面專業科研機構對材料基礎標準和應用研究不重視,原有管理模式已不適應市場經濟發展給人們思想觀念帶來變化和影響。許多原在有色金屬研究院或國有鈹銅生產企業從事數十年鈹銅研究的專業人員紛紛下海,合伙自籌資金創辦如西安科耐威爾合金有限公司等專門從事鈹銅生產研發的高新民營技術企業,導致國家層面專業科研機構專業人才流失嚴重,沒有能力對鈹銅及其替代材料開展系統深入的研究,并對我國現行的鈹銅材料標準進行適合我國國情和用戶需求修訂。

4 開展鈹銅及其替代材料創新研究必要性分析

最近筆者在和行業內電連接器專業生產企業領導和專家就鈹銅及其替代材料創新必要性研討時,許多領導和專家都提及該材料今后在國際上是否會逐步禁用的問題。為此,專門向我國最大的鈹銅研制生產企業-寧夏東方集團公司鈹銅分公司咨詢。

寧夏東方集團公司鈹銅分公司答復是:當今,世界上還沒有對鈹銅合金在使用的禁止和限制上作出任何法律規定。在歐洲的法律中(WEEE指令、RoHS指令、ELV指令、REACH規則等),沒有對于鈹銅合金使用上的限制。這是因為即使在進行對廢棄的電氣電子設備,廢舊汽車處理,回收的時候,對于人體健康和環境的影響小得幾乎可以不考慮。即使在日美,包括整個亞洲,對于鈹銅合金材料使用上也沒有法律限制。在歐洲的相關業界團體中,也發表有對于鈹銅合金使用上認可為主旨的書面說明。由歐洲主要產業組織的C4E(CEFICEECA-EICTA-EUROMETAUX)在使用指南上明確了以下內容:"鈹銅合金被分類為非有害物質","鈹銅合金在現行管理下,能夠繼續安全地使用"。

但從鈹銅材料今后發展趨勢分析:雖制作高可靠電連接器接觸件的鈹銅本身無毒對環境沒有污染,但鈹銅在生產冶煉過程中對環境存在污染。工業上用碳和氧化鈹熱還原法制取鈹-銅中間合金是在電弧爐中進行的,電弧爐置于密封容器內,操作人員戴防毒口罩。在對環境要求越來越嚴格的今天,研發鈹銅替代材料一直是業界關注的課題。近年來加上鈹銅的價格因素,世界各大銅加工企業,包括鈹銅最大生產商Brush Wellman公司,研究開發了許多希望替代鈹銅的銅合金材料,包括銅鎳錫系、銅鎳硅系、鈦銅合金系列等,但其綜合性能均無法與鈹銅合金媲美。

由此可見,為逐步縮小我國與國外先進水平鈹銅及其替代材料的差距,實現用國產鈹銅材料替代進口的戰略發展目標,由國家層面科研機構組織開展鈹銅及其替代材料創新研究是十分必要的。

5 鈹銅及其替代材料創新是一項系統工程

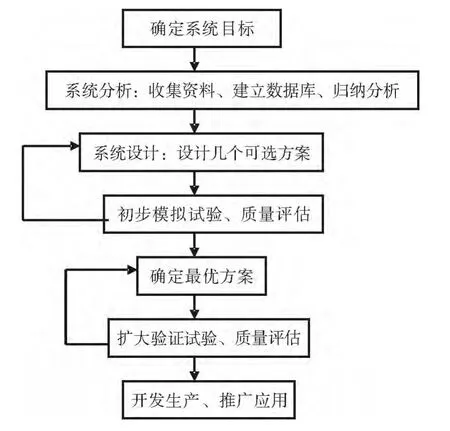

我國要開發出能與美國 Brushwellman、日本NGK等著名品牌抗衡的國產鈹銅及其替代材料,必須從整體的特性、功能、目標出發,緊密結合應用去研制設計系統各組成部分的參數和性能,以求得最佳組合。為實現這個共同的創新目標,必須通過運行機制改革,將產業鏈上的材料研究、生產與應用等單位組成創新聯盟,以改變目前材料生產與材料應用脫節,造成材料研究和標準制定流于表面化,使材料很難適應不同應用領域的差異化工藝技術要求的現狀,必須將髙可靠電連接器鈹銅及其替代材料創新和應用視為一項系統工程,需經歷系統目標確定、系統分析、系統設計、初步模擬試驗、擴大驗證試驗和生產應用等六個階段,見圖9所示。

圖9 接觸件材料聯合創新系統工程過程示意圖

鈹銅及其替代材料的創新目標不僅是設計出具有一定電性能和機械性能的材料,更重要是要以滿足我國航空、航天等高可靠電連接器接觸件的設計要求和等效替代進口材料為主要導向和目標,以帶動和提升我國民族材料工業水平和軟實力,達到性能、經濟、環境和資源的相互協調。系統工程除整體性考慮外,還應最優化考慮其性能、經濟效益、環境和社會效益等因素,遵循最優化原則,使之綜合性能最優[6]。

1)確定系統目標

必須首先明確系統所要達到的目標、工作內容和具體要求。對接觸件材料而言,其要素有合金含量、添加元素、制造工藝和性能參數。目標是要逐步縮小和進口材料的差距,使國產接觸件材料趕上或超過進口材料的生產質量水平,使高可靠電連接器接觸件選用國產材料。接觸件材料創新除考慮其優良性能外,還應考慮其對環境污染程度、人身安全影響和制造工藝經濟性(包括添加元素、工藝設備價格和工藝過程費用等)。應根據高可靠電連接器接觸件的負載性質、工作環境制定高可靠電連接器接觸件材料的行業標準,標準的技術性能可用機械壽命和電壽命等工作壽命衡量,標準的經濟性可用費用和對環境影響衡量。

2)系統分析

信息資料的收集是系統分析的前提和基礎。信息數據的準確性和可靠性將影響系統設計方案的精確和優化。通常可借助于查閱現有國內外接觸件材料生產和應用的文獻資料,收集或組織國產和進口接觸件材料(包括加工成彈性接觸件或成品)對比觀察試驗和建立系統模型,通過模型來研究材料性能與材料成分和制造工藝等關系。

3)系統設計

系統設計是充分利用系統分析的各項結果進行決策并設計出幾個可選方案,然后再進行系統方案的優化選擇。由于系統影響因素多,可先建立幾個子模型,如材料性質參數數據庫,即合金元素Be、Ni、Co等組成與材料性能的關系模型,建立材料性能與制造工藝的關系模型,然后將幾個子模型逐塊疊加聯接構成系統模型,通過計算機自動尋求模型的最優解,理論上可獲悉給定研制接觸件材料成分預測材料性能,或給定接觸件材料性能推薦材料的成分設計和工藝方案。

4)初步模擬試驗

經專家對上述系統分析和系統設計成果進行評審,從幾個可選方案中選出最優方案。通過國家主管創新的部委對該課題的可行性論證、申請立項、落實創新課題經費和組織招標,選取國內最優的接觸件材料生產企業和國內最優的高可靠電連接器生產企業聯合開展接觸件材料創新的初步模擬試驗,并由代表我國電接觸領域最高學術研究水平的高等院校和最權威的電連接器質量和可靠性檢驗機構對初步模擬試驗的材料及其加工的接觸件質量作出評價。

5)擴大驗證試驗

通過幾輪試驗、改進、再試驗、再改進,總結出最優化的接觸件材料成分設計和工藝方案。由"官、產、學、研、用"結合組織開展擴大驗證試驗。擴大驗證試驗可由國內最優的接觸件材料生產企業提供新試材料,給國內更多的航空、航天、軍用、信息、交通、能源等領域高可靠電連接器生產企業試用,以獲取試用后的質量信息和進一步驗證接觸件材料的創新成果。由代表我國電接觸領域最高學術研究水平的高等院校和最權威的電連接器質量和可靠性檢驗機構對綜合擴大驗證試驗的材料及其加工的接觸件提出質量評價和改進建議,并報請國家有關機構進行創新成果鑒定。

6)生產應用

在擴大驗證試驗基礎上,對創新材料及其加工接觸件和成品進行鑒定試驗,并建議將定型后的接觸件材料創新成果報請中國有色金屬標準技術委員會,由國產接觸件材料生產企業和高可靠電連接器生產企業聯合起草制定"高可靠電連接器用接觸件材料"行業標準,正式進入生產應用階段。

6 建立高可靠電連接器接觸件材料創新聯盟的建議

使筆者感到特別困惑的是,目前在強大的進口鈹銅供應商面前,國產鈹銅無論是品種規格、質量和價格都處于劣勢。如果沒有國家政策的扶植和支持,根本無法和國外進口鈹銅抗衡,更談不上開展替代鈹銅的材料創新。作為生存于市場經濟環境中的高可靠電連接器生產企業,鑒于國產鈹銅與進口鈹銅存在明顯差距,考慮到質量、可靠性、貨源供應和性價比等諸多因素,自然至今仍首選進口鈹銅。

筆者認為,接觸件材料創新是一項振興民族材料工業的系統工程,要經幾代人努力才能實現。如果現在再不抓起,不重視此項基礎材料研制。我們生產高可靠電連接器的關鍵材料仍依賴進口,即使到2020年我國建成自己的空間站,基于關鍵材料進口的高科技發展再先進,也難圓幾代人要實現民族復興的中國夢!

改革開放發展到今天,現在該到國家振興發展民族材料工業的時候了!關鍵是國家層面有關部委領導和科研機構,要通過政策和資金扶植把高可靠電連接器產業鏈上的企業聯合起來,建立"官、產、學、研、用"結合的創新聯盟或研發平臺,才能一致對外和進口材料抗衡。

為此,特提出"建立高可靠電連接器接觸件材料(鈹銅及其替代材料)創新聯盟的建議"。建議由能代表我國接觸件材料最高科研生產和學術研究水平的單位組成高可靠電連接器接觸件材料(鈹銅及其替代材料)創新聯盟,建立接觸件材料創新的合作機制。可通過深入的可行性立題論證,調研國產與進口材料生產質量和應用現狀,摸清我國的差距和不足,由國家投資對現有生產設備和檢測手段進行改造,逐步實現國產等效替代進口的目標。

建議由寧夏東方集團公司鈹銅分公司作為鈹銅及其替代材料生產企業,負責調研國產與進口鈹銅及其替代材料生產應用現狀和差距,并與代表我國高可靠電連接器最高生產質量水平的貴州航天電器聯合向國家有關部門提出立題研究申請。寧夏東方集團公司鈹銅分公司負責提供每輪試驗所需的接觸件材料,貴州航天電器負責每輪試驗的接觸件零件和成品生產。

北京郵電大學和工信部電子五所有許多資深的專業人才和豐富的實驗檢測手段。在我國電接觸基礎理論研究和軍用電接器質量認證、可靠性試驗和失效分析等方面都享有很高聲譽和權威性。建議北京郵電大學檢索國內外鈹銅及其替代材料情報資料,開展國內外鈹銅及其替代材料理化等項目的對比試驗,建立相應的數據庫和系統模型,對國內外鈹銅及其替代材料作出科學的質量評估。建議工信部廣州電子五所承擔每輪新試制材料加工的接觸件和成品和進口相應樣品對比的質量一致性檢驗、可靠性試驗、失效分析和鑒定試驗等工作,并作出相應質量評估報告。

如果向國家有關部委申請科研經費立題成功,為能代表國產鈹銅及其替代材料的最髙科研生產水平和進口材料抗衡,也可由國家有關部委組織招標競爭,明確最終承擔此項目單位。

建議開始試制、對比摸底試驗階段的參與單位應少而精,以利于組織協調。擴大驗證試驗階段再擴充到國內能生產高可靠電連接器的其它企業。

建立高可靠電連接器接觸件材料創新聯盟開展合作研發的最終成果,應該是制定"高可靠電連接器接觸件材料(鈹銅及其替代材料)"行業標準。建議可行性立題論證階段即可邀請中國有色金屬公司標準技術委員會、航天科技集團公司標準化研究所和中電元協接插件分會等單位參加,聽取有關意見。

7 后記

在醞釀、構想這個材料夢的過程中,特別是在提出建立高可靠電連接器接觸件材料創新聯盟的建議后,得到了寧夏東方集團公司鈹銅分公司、貴州航天電器、北京郵電大學和工信部廣州電子五所等有關領導、專家和同行的許多指點幫助、支持和積極響應。在此,謹向他們致以最誠摯地謝意!

提出建立高可靠電連接器接觸件材料創新聯盟的建議,是出于對鈹銅及其替代材料作為軍用高可靠電連接器關鍵彈性材料的戰略思考。雖然鈹銅及其替代材料作為關鍵彈性材料,在我國重點型號系統工程所選用的進口原材料中僅占很小比例,但若國家有關部委領導能對此問題真正引起重視,并下決心組建高可靠電連接器接觸件材料(鈹銅及其替代材料)創新聯盟。這將對構筑我國電連接器共性技術研究和供給平臺,推動下一輪"創新驅動、轉型發展"和振興民族材料工業,具有以點帶面的示范作用和深遠意義。

[1] 陳京生.雙曲線插孔原理及出現故障分析.機電元件,1999年第4期.

[2] 董文亮,盧明勝.大電流線簧孔的設計過程分析.機電元件,2000年第4期.

[3] 唐世英.中心距為0.635mm的超小型連接器.機電元件,1998年第2期.

[4] 藍玉榮.鈹銅彈性針熱處理工藝研究.機電元件,2004年第4期.

[5] 孔志剛.連接器材料選擇與應用.中電元協電接插件元件分會,2013年電連接器技術培訓資料

[6] 劉向軍,費鴻俊,雷德森.電接觸材料與系統工程.機電元件,1997年第2期.