某大型鋼鐵冷軋企業電能消耗的精細化管理

聶加余

(北京首鋼冷軋薄板有限公司,北京 101304)

供用電

某大型鋼鐵冷軋企業電能消耗的精細化管理

聶加余

(北京首鋼冷軋薄板有限公司,北京 101304)

概述了某大型鋼鐵冷軋企業供電系統及電能利用效率偏低情況。從技術、工藝、管理等三方面闡述了多種降低電能消耗的精細化管理措施。

冷軋企業;電能消耗;精細化管理

1 引言

生產過程的節能降耗、低碳環保已成為當今企業關注的主題之一。作為企業生產所需的主要能源之一的電力,生產過程中消耗電能所產生的成本——電費,在企業的各項成本中,已成為緊隨物料成本、人工成本之后的第三或第四大成本。因此,采取措施降低企業的電能消耗,既能降低生產成本,又是節能降耗、低碳環保的重要措施之一。

2 某大型鋼鐵冷軋企業簡介

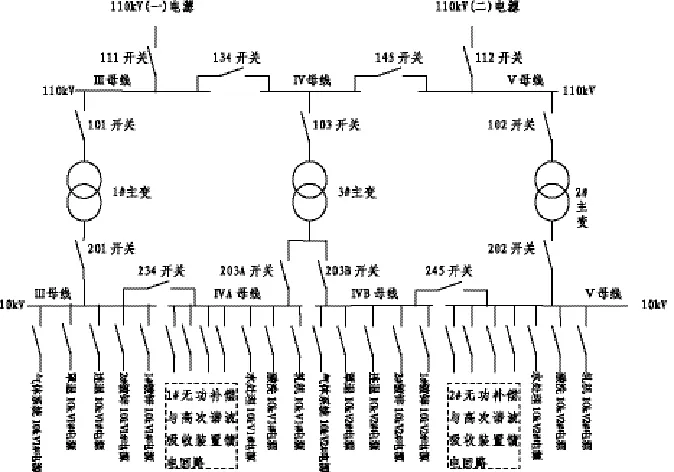

該企業屬鋼鐵深加工的現代制造業,配置有一條連續酸洗軋制機組,一條連續退火機組,兩條連續熱鍍鋅機組,一條罩式退火機組及為這些機組提供風、水、電、氣、汽等能源介質的公輔系統。設計年產量為170萬t,產品為汽車板、家電板等高端鋼鐵冷軋板。其供電系統由一座110 kV/10 kV的總降壓變電站(以下簡稱“110 kV總降”)及酸洗開關站、軋機開關站、連續退火開關站、1#連續熱鍍鋅開關站、2#連續熱鍍鋅開關站、罩式退火開關站、水處理系統開關站、氣體系統開關站等8個10 kV開關站組成,主變壓器為3×63 MVA,正常時“兩用一冷備用”。110 kV總降接線圖如圖1。

圖1中,110 kV(一)電源通過111開關帶1#主變及10 kVⅢ母線、10 kVⅣA母線運行,并向各供電區域10 kV1#電源供電,234母聯開關“合位”運行,此為供電1#系統。110 kV(二)電源通過112開關帶2#主變及10 kVⅣB母線、10 kVⅤ母線運行,并向各供電區域10 kV2#電源供電,235母聯開關“合位”運行,此為供電2#系統。134母聯開關“合位”運行,145母聯開關、103開關、203A開關、203B開關在“斷位”,3#主變冷備用。8個10 kV開關站中,其供電接線除軋機開關站為單母線外,其余各開關站均為單母線分段,各段母線分別由110 kV總降內各供電區域10 kV1#電源、10 kV2#電源供電,母聯開關在“分位”。軋機開關站由軋機10 kV2#電源供電,軋機10 kV1#電源熱備用。

該企業的年耗電量約3億kW·h,屬當地的電能消耗大戶。然而,該企業于2008年全部生產線投產后,由于技術、工藝、管理等各方面的原因,電能利用效率偏低,具有較高的節能潛力。因此,通過技術、工藝、管理等多種精細化管理的手段,降低該企業電費支出成本,提高利潤空間,已經引起了該企業的關注和重視。

3 降低電能消耗的精細化管理措施

3.1 降低電能消耗的技術措施

圖1 110 kV總降接線圖

(1)工頻運行的水泵改變頻運行

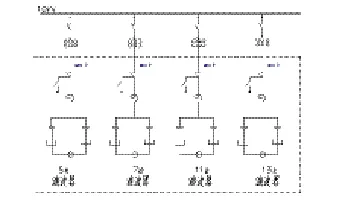

該企業的水處理系統配置有一循環水泵站。其功能是為鋼鐵冷軋生產線的各機組提供循環冷卻水,將各機組運行時所產生的熱量由循環冷卻水帶走。該泵站內設置有6臺循環水泵,其電動機電壓為10 kV、容量為800 kW。其中的1#、3#、5#循環水泵電機由水處理系統10 kV開關站的10 kVⅠ段母線供電,2#、4#、6#循環水泵電機由10 kVⅡ段母線供電,10 kVⅠ、Ⅱ段母線為單母線分段運行,母聯開關在“分位”。正常時3臺循環水泵運行,3臺備用。具體配置如圖2。

圖2 水處理系統10 kV開關站原配置示意圖

設計單位基于各產線循環冷卻水需求量較穩定的判斷,6臺循環水泵原設計均為工頻運行。但鋼鐵冷軋項目投產后,由于市場對不同規格的鋼鐵冷軋產品的需求不斷變化,導致各鋼鐵冷軋生產線的產量隨著訂單的變化而時常進行調整,于是,各鋼鐵冷軋生產線對循環冷卻水流量的需求隨之發生變化。原設計工頻運行的循環水泵在實際運行時存在不能按需調整供水流量、使用閥門調整節流損失大、入口壓力不恒定、機械磨損嚴重、系統效率低、電能浪費高等問題。

既然工頻運行的循環水泵滿足不了現場對循環水量時常變化的需求,就須將6臺循環水泵中的部分水泵由工頻運行改為變頻運行。經對現場的仔細調研及充分的技術準備后,確定了如圖3的改造方案。

圖3 工頻運行循環水泵電機改變頻運行示意圖

即利用原有的QF7、QF8兩臺備用開關,再增加QF9、QF10兩臺開關,與一臺10 kV變頻器配置,并在QF1、QF2、QF7、QF8、QF9、QF10等6臺開關的二次系統完成相關電氣聯鎖控制技術改造后,較好解決了由1臺10 kV高壓變頻裝置分別控制不同10 kV母線上的2臺電動機變頻運行的問題,滿足現場對循環水量時常變化的需求。

2009年底完成技術改造并投入運行。實踐證明,由原3臺循環水泵工頻運行方式改為1臺循環水泵變頻運行與2臺循環水泵工頻運行的組合運行方式,可以在恒定水壓條件下,根據現場需求調節循環水量,改善了循環水工況,提高了系統效率,減少了機械磨損,節約了電能消耗。經測算,將原3臺循環水泵工頻運行改為2臺工頻運行1臺變頻運行后,月節約電量約24.564萬kW·h,按0.75元/kW·h計算,每年可節約電費約221.08萬元。取得了良好的經濟效益。

(2)T8型照明燈管改T5型照明燈管

該企業建設冷軋項目時,照明燈管均為40 W的T8型燈管。隨著技術的進步,可將能耗高的T8型燈管改為節能型28 W的T5燈管。將該企業的15725支T8型燈管改為T5燈管后,可節約電力188.7 kW。按每天照明8 h,0.75元/kW·h計算,每年可節約電費約41.33萬元。

3.2 降低電能消耗的工藝措施

根據國家發改委的相關規定,北京地區大工業動力電價和“提光”電價分別如表1。

由表1可知,“尖峰、高峰”時段的電價明顯高于“平段、谷段”時段電價,在月耗電量一定的情況下,若將“尖峰、高峰”時段負載調整至“平段、谷段”時段(即“躲峰”用電),經濟效益會十分明顯。據此,對該企業的生產工藝按照供電公司“尖、峰、平、谷”計費時段的設置進行了如下調整:

表1 北京地區大工業動力電價和“提光”電價 元/kW·h

(1)根據生產計劃,在尖、峰時段,盡量安排冷軋產線停機檢修、水系統停止補水操作;

(2)冷軋產線的啟車、大功率高壓電動機的啟動操作躲開尖、峰時段;

(3)低谷時段,冷軋產線開足馬力生產,水系統充分補水;

(4)在保證冷軋產線生產順穩的前提下,盡量將噸鋼耗電量高的產品安排在低谷時段生產。

為了將噸鋼耗電量高的產品安排在低谷時段生產,必須測定不同規格冷軋產品生產時的噸鋼耗電量。于是,對連續酸洗軋制機組生產不同規格冷軋產品時的耗電量開展了測定。將測得的結果與不同冷軋產品規格參數之間的關系進行分析后,發現它們之間存在如圖4關系。

圖4 噸鋼電耗與壓下率的散點圖

由圖4可以看出,當壓下率增大時,噸鋼電耗有明顯的升高趨勢,成正比例線性關系。特別是當壓下率大于75%以上時,噸鋼耗電量較大。

圖5 噸鋼電耗與屈服強度的關系

由圖5可以看出,當屈服強度升高時,噸鋼電耗有一定的升高趨勢。當生產高強鋼時,特別是屈服強度大于250 MPa以上時,噸鋼耗電量較大。

由圖6可以看出,噸鋼電耗與原料寬度無明顯的比例線性關系,噸鋼電耗不受原料寬度的影響。

由圖7可以看出,噸鋼電耗與原料厚度無明顯的比例線性關系,噸鋼電耗不受原料厚度的影響。

圖6 噸鋼電耗與原料帶鋼寬度的關系

基于上述結論,在安排生產計劃時,盡量將壓下率大、屈服強度高的產品安排在低谷時段生產。

這些措施落實后,在不影響冷軋公司產量、質量的情況下,“躲峰”用電效果非常明顯。表2為2012年該企業“躲峰”用電情況。

圖7 噸鋼電耗與原料帶鋼厚度的關系

表2 某鋼鐵冷軋企業2012年“躲峰”用電情況

從表2可知,通過調整生產工藝,按“躲峰”用電原則組織生產,年可節約電費109.4萬元。

3.3 降低電能消耗的管理措施

(1)降低“提光”比例系數

由于該企業冷軋生產線為新建項目,供電公司向110 kV總降送電前,該企業必須與供電公司簽訂電費結算協議。該協議中有一項“提光”(即“非居民照明用電”)比例系數(即每月非居民照明用電量占總耗電量的比例)需要確認。由于當時現場用電設備未全部安裝,故該協議中“提光”比例系數暫定為6%。

冷軋項目各產線全部投產后,按照供電公司確定的“提光”比例原則對全廠2431臺動力設備裝機容量和15725支照明設備裝機容量進行了認真細致的普查,結合該企業每月的耗電量情況對普查結果進行了認真的分析、計算。發現6%的“提光”比例系數偏高。由表1可知,“提光”電價明顯高于大工業動力電價,偏高的“提光”比例系數對該企業是不公平的。依據掌握的第一手材料,多次與供電公司協商溝通,并請其到現場進行檢查核對。經過努力,供電公司最終同意將“提光”比例系數由原來的6%下調至3%。并于2009年8月重新簽定了“電費結算協議”。“提光”比例系數下調后,每年可為該企業節約電費約171.12萬元。

(2)提高供電系統月平均功率因數

以月平均供電系統功率因數0.90為標準值,供電公司按電力用戶月平均功率因數的高、低以月電費的比例增、減收用戶電費,功率因數越高,減收電費的比例越高,功率因數越低,增收電費的比例越高,具體如表3。

因此,想辦法提高該企業供電系統功率因數,既可以改善電能質量、降低運行損耗,又可獲得可觀的經濟效益。

為提高該企業供電系統功率因數,由圖1可看出,該企業110 kV總降內供電1#、2#系統的10 kV母線分別配置了一套無功補償與諧波吸收裝置(簡稱“FC”裝置),基波補償容量均為11 Mvar,裝置配置如圖8。

表3 按月平均功率因數增、減收用戶電費表

圖8 FC裝置一次主接線示意圖

由于軋機10 kV開關站為單母線接線,計算負荷約33000 kVA,正常時由供電2#系統供電,而其他10 kV開關站為單母線分段接線,正常時由供電1#、2#系統向對應的母線供電,因此,生產時,存在供電1#系統負荷小于供電2#系統負荷情況。由此導致供電1#系統容性無功過補而供電2#系統容性無功欠補。過補與欠補一樣,電力用戶也將遭受供電公司增收電費處罰。為保證該企業供電系統月平均功率因數在0.90以上,要求調度系統隨時調整供電1#、2#系統負荷,即將供電2#系統所帶的一些空壓機、循環水泵等負載調整由供電1#系統運行,使供電1#、2#系統負荷基本平衡。并將此辦法以企業書面文件方式下達執行。經過持之以恒的努力,該企業月平均功率因數均在0,90以上,2010年~2013年因功率因數而減收的電費如表4。

表4 某企業供電系統2010年~2013年因功率因數而減收的電費

(3)調整部分變壓器運行方式

該企業的部分電力用戶的照明、天車等負荷的供電方式為兩臺變壓器同時運行的“雙元”制供電,設計時按負載率40%(即“N-1”原則)確定變壓器容量。數量為24臺。但這些變壓器實際運行時負載率約20%左右,存在負荷小、損耗高(鐵損和銅損)等運行不經濟問題。下面以容量為2000 kVA變壓器為例加以說明。

由表5可知,24臺變壓器同時運行的損耗高于12臺變壓器同時運行的損耗。由此,可將為照明、天車等負荷供電的變壓器的運行方式由原來的兩臺同時運行的“雙元”制供電調整為一臺運行一臺“冷備用”的“單元”制供電,具體調整方式為“每年的奇數月1#變壓器運行,2#變壓器冷備用;每年的偶數月2#變壓器運行,1#變壓器冷備用”。這些變壓器的運行方式調整后,負載率由約20%提高到了40%左右,供電損耗降低了16.44 kW,按0.75元/kW·h計算,每年共計可節約電費約10.8萬元。

Fine Management for Electricity Consum ption of a Cold Rolling Mill

NIE Jiayu

(Beijing Shougang Cold Rolling Co.,Ltd.,Beijing 101304,China)

The paper gives a brief introduction to the electric power supply system and low-efficiency power utilization of a cold rolling steel company.Some fine management measures for reducing power consumption are presented from the aspects of technology,process and management.

cold rolling mill;power consumption;fine management

TK018

B

1006-6764(2014)03-0001-05