液壓減振器液壓模型與氣穴異響研究

羅天洪,金銳超,江 礁,胡啟國,朱孫科

(1.重慶交通大學 機電與汽車工程學院,重慶 400074;2.重慶交通大學 交通與運輸學院,重慶 400074)

0 引 言

隨著汽車工業的不斷發展,對汽車乘坐舒適性和噪聲水平的要求不斷提高,汽車噪聲的法規和標準越來越嚴格,汽車降噪的研究也就越來越廣泛和深入。許多原來不被重視的汽車零部件的噪聲逐漸突顯出來,成為振動和噪聲的主要控制對象[1]。其中液壓減振器的噪聲是比較突出的一項,減振器是車輛懸架中吸收車輛振動能量的阻尼元件,可以緩和由不平路面所引起的沖擊和車身的振動,提高車輛的行駛平順性。目前轎車上主要采用雙筒液壓減振器,它結構簡單但易于引發噪聲,這種噪聲降低了汽車的品質,影響了汽車的銷售[2]。

目前對減振器噪音的研究主要分為節流噪聲、結構振動噪聲、撞擊噪聲和氣蝕噪聲[3-4]。流體流動噪聲主要來源于減振器工作液通過閥體的流動效應;結構振動噪聲發生在壓縮和伸張循環過程中節流閥開啟前和關閉后產生的對減振器活塞的沖擊引起的異響;撞擊異響發生在減振器活塞運動到上止點或下止點附近時,在伸張行程與壓縮行程的相互切換過程中,活塞與油液之間會 發生撞擊而產生異響[5-6];溶于油液中的空氣從油液中分離出來,形成氣泡,大量的氣泡破壞了液流的連續性,氣泡流入高壓區時急劇破滅引起局部壓力沖擊和高溫,產生振動和氣蝕噪聲[7]。

國內外學者對減振器發聲機理做了廣泛的研究,但是減振器噪聲的降低尚無有效的控制方法,因而筆者了從減振器的物理參數出發探究閥孔參數和油液參數對降低減振器噪音的影響。

1 氣穴產生的機理

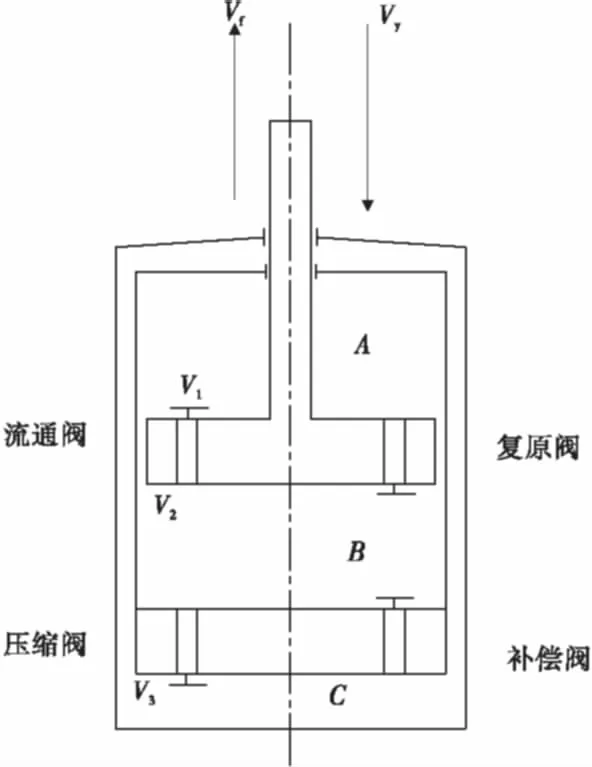

通常在減振器油液中溶解著一定量的空氣,液壓油溶解氣體的能力受壓力和溫度的影響。空氣在液壓油中的溶解度和液壓油的絕對壓力成正比。如圖1,在壓縮過程中活塞向下運動,B腔壓力增大,氣體的溶解度隨之增大,溶解于液壓油中的氣體增多,當壓力達到節流閥的開閥壓力時,液壓油通過流通閥和壓縮閥向A腔和C腔流動,由于溶解了一定量的氣體,處于飽和狀態的油液流經節流口段,在壓力降低到空氣分離壓(空氣分離壓與油液的種類、空氣溶解度、溫度有關)時,油液中的飽和氣體析出并以微小的氣泡為核心成長為較大的氣泡;當液壓油經過節流孔時,壓力降低到低于液壓油的飽和蒸汽壓時,液壓油便會氣化形成大量氣泡。從液壓油中析出的氣體氣泡和液壓油氣化后釋放出來的氣泡一起混雜在油液中使得原來液流成為不連續狀態,把這種現象成為氣穴現象[8]。

圖1 減振器結構原理Fig.1 Shock absorber structure theory diagram

在復原過程中活塞閥向上運動,A腔的壓力變大,原來混入液壓油中的氣泡便會急劇縮小爆炸引起局部高溫高壓對活塞、密封件、油缸內壁損害,引起活塞桿的強烈振動和噪音。當壓力達到節流閥的開閥壓力時油液便會由A腔和C腔向B腔流動,這樣反復的循環使氣泡不斷地產生和破滅。

大量氣穴破壞了液流的連續性,造成流量和壓力脈動,氣泡隨油液流入高壓區,氣泡縮小直至爆炸引起局部壓力沖擊和高溫并產生振動和噪音對附近的工件產生損害,把這種現象稱作氣蝕。

2 建立減振器的結構參數模型

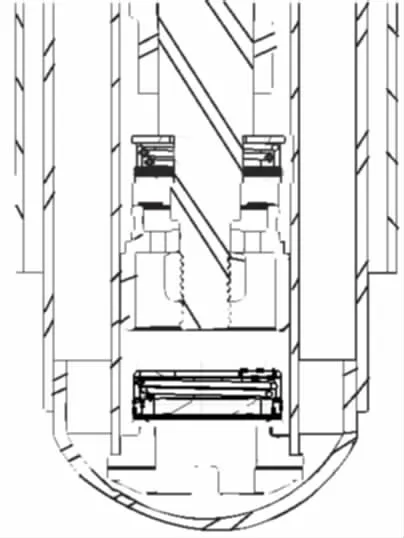

圖2是減振器的結構圖。

圖2 減振器結構Fig.2 Shock absorber structure diagram

在壓縮過程中活塞往下運動,下腔壓力增大,油液在壓力的作用下經過流通閥和壓縮閥向上腔和儲油腔運動,上腔油液流量Q1在往上腔運動的過程中先經過活塞縫隙流入上腔,剩下的通過活塞孔再分兩路一路通過常通孔流入上腔,一路通過節流常通孔和復原閥流入上腔。下腔油液流量Q2則通過閥座孔流入壓縮閥和常通孔,最后進入儲油腔。

2.1 建立壓縮過程結構參數模型

減振器壓縮閥主要有閥座孔,常通節流孔,壓縮閥片產生節流阻力。

在壓縮行程中活塞向下運動復原閥和壓縮法打開,下腔流入上腔的流量為:

Q1=AA·Vy

(1)

(2)

ΔP1=PA-PB

(3)

下腔流通閥的流量為:

Q2=(AB-AA)Vy

(4)

(5)

ΔP2=PB-PC

(6)

則減振器的阻尼力為:

Fy=PBAB-PAAA

(7)

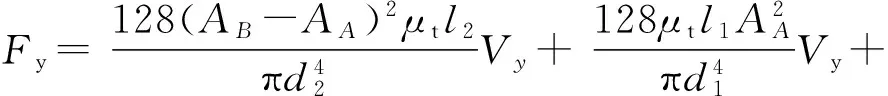

由式(1)~式(7)聯立解得:

PC(AB-AA)

(8)

PC為儲油缸壓力,一般近似于標準大氣壓,故可以忽略,則阻尼力為:

(9)

式中:μt為油液黏度;AA,AB分別為上腔軸向截面積、下腔軸向截面積;Fy為壓縮過程中的阻尼力;ΔP1為上腔和下腔的壓力差,ΔP2為下腔儲油腔壓差;PA,PB,PC分別為上腔、下腔和儲油腔壓力;l1,l2,d1,d2分別為壓縮閥和流通閥的節流孔軸向長度和節流孔直徑。

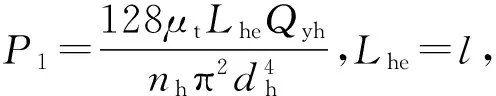

2.2 建立復原過程結構參數模型

2.2.1 復原閥阻尼

復原閥阻尼包括常通孔節流阻尼、節流縫隙節流阻尼、活塞孔節流阻尼。同理根據節流孔的分類他們依次劃分為薄壁小孔,圓環平面縫隙和厚壁小孔。

在復原過程中,補償閥完全打開,油液迅速從儲油腔進入下腔,一般近似認為下腔和儲油腔的壓強相等,儲油腔的壓力一般認為一個大氣壓,故油液流經補償閥的阻尼力忽略不計。

建立復原過程方程如下:

Ff=PAAA-PBAB+Fm

(10)

Qb=Qfh+Qff+Qfc=AAVf

(11)

ΔP1=PA-PB

(12)

PB=PC

(13)

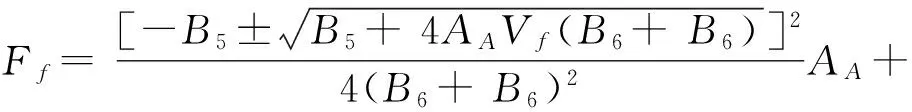

將以上各個方程聯立解之得:

PBAA-PBAB+Fm

(14)

(15)

(16)

(17)

(18)

(19)

式中:Qfc為通過常通孔的流量;Qff為通過節流縫的流量;Qfh為通過活塞孔的流量;rbf,rkf,δf分別為復原閥節流閥片外半徑、內半徑、節流開度;Qb為補償閥的流量;dh為活塞孔的直徑;nh,Lhe為活塞孔個數和有效總長度;Ff為復原過程的阻尼力;ΔP1為上腔和下腔的壓力差;Cq為流量系數;S0f為常通孔的流通面積。

3 建立影響氣穴的參數模型

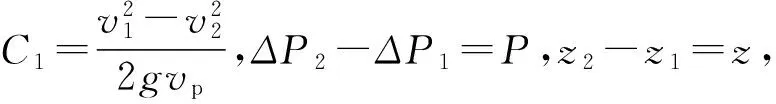

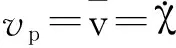

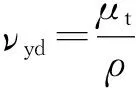

液壓手冊[8]中用氣穴系數C=(v1-v2)/vp表征氣穴的產生程度。v1表示油液進入閥口時的速度;v2表示油液出閥口時的速度;vp表示活塞運動的速度。一般氣穴系數越小,說明液壓閥的抗氣穴性能愈好。應該盡量減小(v1-v2)的值便可以減少氣穴的程度從而降低氣蝕對減振器造成的沖擊和腐蝕。

根據能量守恒方程:

(20)

變形得:

(21)

(22)

(23)

(24)

(25)

根據孔的定義設l/d=b>4保證活塞孔是細長孔的性質不變,令l=bd,b為常數,將l帶入式(25)并整理得:

(26)

4 影響氣穴的參數分析

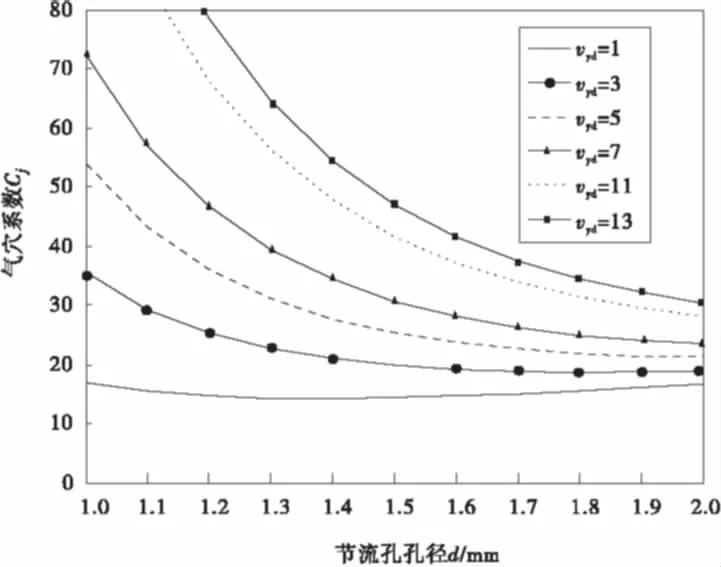

由式C=k1vyd/d3+k2d畫出氣穴系數和活塞閥孔直徑、運動黏度之間的關系如圖4。從圖中可以看出,在孔徑從1 mm增加到2 mm,氣穴系數是逐漸降低的,當孔徑為2 mm時氣穴系數接近于20。故可以通過增加節流孔直徑達到降低氣穴系數的目的。從圖中還可以看出氣穴系數隨運動黏度的減小而減小,故還可以通過降低運動黏度達到降低氣穴系數的目的。

圖4 減振器活塞孔氣穴系數-孔徑-運動黏度之間的關系Fig.4 The relationship of damper piston among orifices sectional, cavitations coefficient and kinematic viscosity

動力黏度的變化對氣穴系數有明顯的影響,然而也對減振器的阻尼特性有一定的影響,在壓縮過程中阻尼力:

(27)

由式(27)可以看出動力黏度的增大壓縮阻尼力增大,假定其他因素不變化,動力黏度與阻尼力為正比例關系,與節流閥的孔徑有非線性關系。

在復原過程中阻尼力為:

PBAA-PBAB+ Fm

(28)

式中:B5,B6,B7均為動力黏度和節流閥孔徑的函數。

由式(28)可以看出在復原過程中復原阻尼力與動力黏度和節流閥孔徑有復雜的函數關系,因此在調整氣穴系數的同時要考慮減振器液壓系統優化調節,使得氣穴影響、阻尼特性都能達到最優。

可以將氣穴系數C,Fy,Ff做為目標函數,將節流孔徑、油液動力黏度、活塞運動速度做狀態變量,求目標函數最優的狀態變量值。

5 結 論

減振器的氣穴現象是減振器噪音的重要來源,減振器的氣穴系數是衡量減振器氣穴產生程度的一個指標,通過研究,氣穴系數和閥孔的長度有一定的關系,和閥孔的孔徑有著曲線關系,和減震器油液的運動黏度系數有關系。

1)通過降低油液運動黏度能有效降低氣穴系數。

2)通過增加節流孔直徑的途徑來降低氣穴系數從而減輕氣穴噪音的產生。

3)孔徑和油液動力黏度均與減振器的阻尼特性由復雜的函數關系,在考慮通過改變油液動力黏度和節流閥孔徑改變氣穴影響時應將減振器液壓系統同時作為考慮對象系統優化求出最優解。

[1] 張立軍,余卓平,靳曉雄.減振器異常噪聲的試驗研究與分析[J].振動沖擊,2002,21(1):33-38.ZhangLijun,YuZhuoping,JinXiaoxiong.Experimentalresearchandanalysisofabnormalnoisedamper[J].VibrationandShock,2002,21(1):33-38.

[2] 舒紅宇,熊木權.車輛減振器噪聲診斷的雙譜分析法[J].重慶大學報,2005,28(3):1-3.ShuHongyu,XiongMuquan.Bispectrumanalysismethodofvehicleshockabsorbernoisediagnosis[J].JournalofChongqingUniversity,2005,28(3):1-3.

[3] 劉建勇,顧亮.雙筒式液力減振器空程性畸變的理論分析[J].機械設計與研究,2009,25(5):24-30.LiuJianyong,GuLiang.Analysisoftwin-tubehydraulicshockabsorbertraveldistortiontheory[J].JournalofMachineDesignandResearch,2009,25(5):24-30.

[4] 王盛學,李著信,陳鑫.油液減振器空程異響發生的過程研究[J].機床與液壓,2011,39(1):34-39.WangShengxue,LiZhuxin,ChenXin.Thestudyofcourseofidlestrokeabnormalnoiseofoilshockabsorber[J].Machinetool&Hydraulics,2011,39(1):34-39.

[5] 么嗚濤,顧亮,管繼富.雙筒式減振器異響試驗分析[J].工程設計學報,2010,17(3):229-235.MoMingtao,GuLiang,GuanJifu.Studyonabnormalnoiseofvehiculartwin-ubeshockabsorber[J].JournalofEngineeringDesign,2010,17(3):229-235.

[6]LeeCT,MoonBY.Studyonthedampingperformancecharacteristicsanalysisofshockabsorberofvehiclebyconsideringfluidforce[J].JournalofMechanicalScienceandTechnology,2005,19(2):520-528. [7] 周長城.汽車液壓筒式減振器設計及理論[M].北京:北京大學出版社,2012:110-116.ZhouChangcheng.VehicleHydraulicShockAbsorberDesignandTheory[M].Beijing:PekingUniversityPress,2012:110-116. [8] 雷天覺,楊爾莊,李壽剛.新編液壓工程手冊[M].北京:北京理工大學出版社,1998:11-43.LeiTianjue,YangErzhuang,LiShougang.TheNewHydraulicEngineeringHandbook[M].Beijing:BeijingInstituteofTechnologyPress,1998:11-43.