高反力度渦輪轉(zhuǎn)子葉尖間隙對(duì)渦輪性能的影響

黃鐵洋,張?jiān)x

(沈陽(yáng)發(fā)動(dòng)機(jī)設(shè)計(jì)研究所,遼寧沈陽(yáng)110015)

高反力度渦輪轉(zhuǎn)子葉尖間隙對(duì)渦輪性能的影響

黃鐵洋,張?jiān)x

(沈陽(yáng)發(fā)動(dòng)機(jī)設(shè)計(jì)研究所,遼寧沈陽(yáng)110015)

采用中溫模擬級(jí)性能試驗(yàn)器,試驗(yàn)研究了高反力度渦輪轉(zhuǎn)子葉尖間隙對(duì)渦輪級(jí)性能的影響,獲得了轉(zhuǎn)子葉尖間隙對(duì)渦輪級(jí)性能的影響規(guī)律。通過對(duì)試驗(yàn)方案進(jìn)行數(shù)值計(jì)算分析,并與試驗(yàn)結(jié)果進(jìn)行對(duì)比,驗(yàn)證了數(shù)值計(jì)算分析方法的合理性。研究結(jié)果表明,當(dāng)渦輪級(jí)反力度較高時(shí),隨著相對(duì)葉尖間隙的減小,其對(duì)渦輪性能的影響越來越明顯;轉(zhuǎn)子葉尖間隙變化對(duì)導(dǎo)向器喉部流通能力也會(huì)產(chǎn)生一定影響。

航空發(fā)動(dòng)機(jī);反力度;葉尖間隙;級(jí)性能試驗(yàn);渦輪效率;數(shù)值計(jì)算

1 引言

隨著航空發(fā)動(dòng)機(jī)推重比的增加,渦輪部件的氣動(dòng)負(fù)荷也越來越高,單級(jí)渦輪葉尖截面的渦輪級(jí)反力度接近0.5,甚至更高。在如此高的渦輪級(jí)反力度條件下,如何控制轉(zhuǎn)子葉尖的間隙泄漏損失[1~5],對(duì)提高渦輪效率有重要意義。

研究表明,單級(jí)渦輪中三分之一以上的流動(dòng)損失由轉(zhuǎn)子葉尖間隙泄漏引起,渦輪葉尖間隙每減小相對(duì)葉高的1%,渦輪效率可提高1.5%,發(fā)動(dòng)機(jī)排氣溫度降低20℃,燃油消耗率降低約1%,發(fā)動(dòng)機(jī)排放大大降低。因此,合理控制轉(zhuǎn)子葉尖間隙,對(duì)提高渦輪及發(fā)動(dòng)機(jī)性能尤為重要。而合理控制轉(zhuǎn)子葉尖間隙的前提,是要掌握此類渦輪性能隨葉尖間隙的變化規(guī)律,摸清葉尖間隙隨工況的變化規(guī)律。因此,在發(fā)動(dòng)機(jī)研制過程中,通過變?nèi)~尖間隙試驗(yàn)研究[6],了解和掌握不同葉尖間隙對(duì)渦輪性能的影響,并結(jié)合數(shù)值計(jì)算分析研究葉尖間隙對(duì)性能的影響規(guī)律,同時(shí)驗(yàn)證數(shù)值計(jì)算分析的合理性,對(duì)提高高負(fù)荷渦輪設(shè)計(jì)水平具有重要的工程應(yīng)用價(jià)值。

本文在中溫模擬級(jí)性能試驗(yàn)器上,對(duì)某渦輪進(jìn)行了不同葉尖間隙的性能影響試驗(yàn)研究,錄取了渦輪性能隨葉尖間隙的變化曲線,并對(duì)各試驗(yàn)狀態(tài)進(jìn)行了數(shù)值模擬分析,對(duì)試驗(yàn)和計(jì)算的結(jié)果進(jìn)行了比較,總結(jié)出了不同葉尖間隙對(duì)渦輪性能的影響規(guī)律。

2 試驗(yàn)渦輪

試驗(yàn)渦輪為高負(fù)荷、大冷氣流量單級(jí)軸流渦輪。渦輪膨脹比4.12,導(dǎo)向器出口平均馬赫數(shù)1.05,轉(zhuǎn)子出口平均相對(duì)馬赫數(shù)1.20,渦輪級(jí)載荷系數(shù)接近1.8,冷氣流量占渦輪進(jìn)口流量的27%,渦輪級(jí)反力度平均值0.51,其中葉尖截面反力度接近0.55。為有效控制轉(zhuǎn)子葉尖間隙泄漏流損失,在轉(zhuǎn)子葉尖采用了不規(guī)則凹槽設(shè)計(jì)。

3 葉尖間隙對(duì)渦輪性能影響的試驗(yàn)研究

3.1 試驗(yàn)簡(jiǎn)介

試驗(yàn)用試驗(yàn)器是帶有可調(diào)冷氣裝置的雙轉(zhuǎn)子中溫模擬渦輪試驗(yàn)設(shè)備,可實(shí)現(xiàn)葉尖間隙對(duì)渦輪氣動(dòng)性能影響的試驗(yàn)研究。

高速運(yùn)轉(zhuǎn)狀態(tài)下進(jìn)行轉(zhuǎn)子葉尖間隙的動(dòng)態(tài)測(cè)量非常復(fù)雜,因此目前國(guó)內(nèi)預(yù)估轉(zhuǎn)子熱態(tài)葉尖間隙的通用方法還是基于轉(zhuǎn)子冷態(tài)裝配間隙,通過熱分析計(jì)算出轉(zhuǎn)子及機(jī)匣和外環(huán)塊的熱變形量,進(jìn)而計(jì)算得出轉(zhuǎn)子熱態(tài)葉尖間隙值。本次試驗(yàn)通過調(diào)整高壓渦輪外環(huán)塊高度的方式,保證4組不同轉(zhuǎn)子葉尖間隙裝配值。不同裝配間隙值及對(duì)應(yīng)換算到試驗(yàn)狀態(tài)(熱態(tài))間隙值見表1。

表1 裝配間隙及對(duì)應(yīng)試驗(yàn)狀態(tài)間隙Table 1 Rotor tip clearance at cool and hot state

在渦輪進(jìn)、出口截面周向各布置4支總壓和總溫測(cè)量探針,每支沿徑向有5個(gè)測(cè)點(diǎn)。試驗(yàn)時(shí)渦輪進(jìn)口總壓、總溫和冷氣流量比保持不變,錄取相對(duì)轉(zhuǎn)速0.8~1.0、膨脹比2.6~4.2范圍內(nèi)的渦輪總特性。

3.2 試驗(yàn)結(jié)果分析

設(shè)計(jì)轉(zhuǎn)速下渦輪性能隨葉尖間隙的變化曲線如圖1所示。可見,轉(zhuǎn)子葉尖間隙對(duì)渦輪性能影響的規(guī)律有:①隨著渦輪葉尖間隙的減小,渦輪導(dǎo)向器喉部換算流量也逐漸減小,說明在設(shè)計(jì)轉(zhuǎn)速該高壓渦輪限流發(fā)生在轉(zhuǎn)子候部。②隨著轉(zhuǎn)子葉尖間隙的減小,渦輪效率持續(xù)提高,且在小間隙狀態(tài)下,減小間隙帶來的效率提升更為顯著;相對(duì)葉尖間隙從3%降低至1%時(shí)相對(duì)效率提高約2%,而相對(duì)葉尖間隙從1%降低至最小間隙0%時(shí)相對(duì)效率提高也約為2%,說明對(duì)于高反力度渦輪,越是接近轉(zhuǎn)子外環(huán)塊位置,葉尖間隙對(duì)渦輪性能的影響越明顯。③隨著轉(zhuǎn)子葉尖間隙的減小,渦輪折合功逐漸提高,折合功隨間隙的變化規(guī)律與效率的變化規(guī)律一致。

圖1 渦輪性能參數(shù)隨葉尖間隙的變化(ncor=1.0,試驗(yàn))Fig.1 Turbine performance parameters vs.tip clearance (ncor=1.0,test)

4 葉尖間隙對(duì)渦輪性能影響的數(shù)值計(jì)算分析

4.1 數(shù)值計(jì)算方法

采用Ansys CFX軟件對(duì)渦輪設(shè)計(jì)點(diǎn)進(jìn)行變?nèi)~尖間隙數(shù)值計(jì)算分析[7]。計(jì)算采用葉片UG實(shí)體模型,利用ICEM網(wǎng)格生成軟件對(duì)主流通區(qū)域進(jìn)行結(jié)構(gòu)化網(wǎng)格劃分,對(duì)冷卻流路及氣膜孔進(jìn)行非結(jié)構(gòu)化網(wǎng)格劃分,網(wǎng)格節(jié)點(diǎn)總數(shù)約960萬(wàn)(圖2)。渦輪進(jìn)、出口參數(shù)由試驗(yàn)測(cè)量結(jié)果給定,冷卻流路給定流量邊界條件,冷氣總溫305 K。計(jì)算中未考慮壁面換熱,導(dǎo)、動(dòng)葉交界面采用混合平面法處理,湍流模型采用SST模型。設(shè)計(jì)點(diǎn)渦輪轉(zhuǎn)子葉尖復(fù)雜流動(dòng)結(jié)構(gòu)見圖3[8,9]。

圖2 轉(zhuǎn)子計(jì)算網(wǎng)格Fig.2 Rotor calculation grid

圖3 轉(zhuǎn)子葉尖極限流線圖Fig.3 Rotor tip streamline

4.2 數(shù)值計(jì)算結(jié)果分析

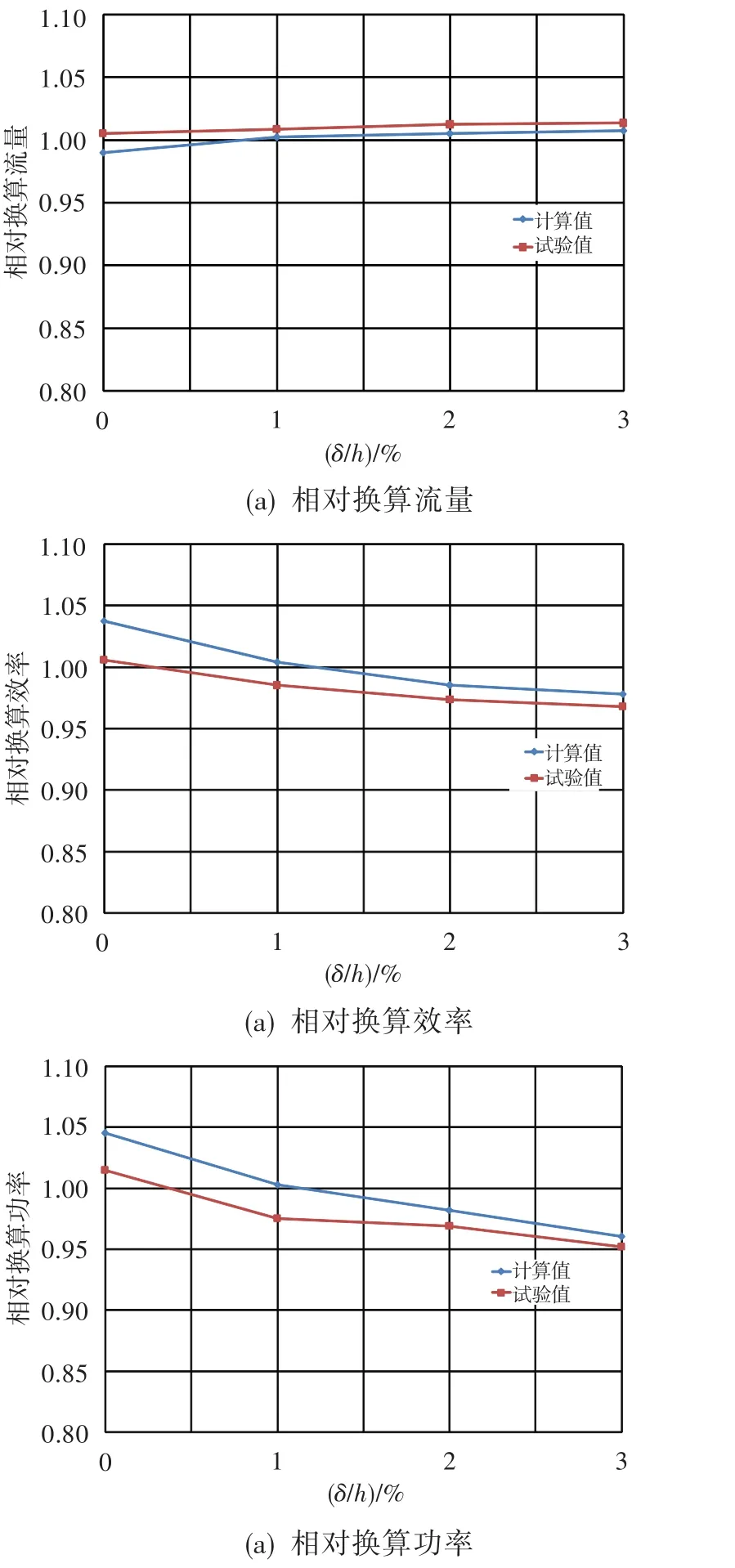

在設(shè)計(jì)狀態(tài)參數(shù)條件下,分別計(jì)算相對(duì)葉尖間隙為0%、1%、2%和3%下的渦輪性能,結(jié)果如圖4所示。可見,計(jì)算結(jié)果與試驗(yàn)結(jié)果的趨勢(shì)基本一致。隨著渦輪葉尖間隙的增大,渦輪導(dǎo)向器喉部換算流量逐漸增大,計(jì)算值與試驗(yàn)值的差值逐漸減小,且計(jì)算值小于試驗(yàn)值;渦輪效率和渦輪功率都逐漸降低,計(jì)算值與試驗(yàn)值相差都逐漸減小,在0%間隙計(jì)算值與試驗(yàn)值相差都較大。

圖4 渦輪性能參數(shù)隨葉尖間隙的變化(ncor=1.0)Fig.4 Turbine performance parameters vs.tip clearance(ncor=1.0)

圖5 無量綱出口總壓試驗(yàn)與計(jì)算結(jié)果對(duì)比Fig.5 Test results vs.calculation of non-dimensional outlet total pressure

圖5、圖6分別為相對(duì)葉尖間隙1.0%條件下,渦輪出口總壓和馬赫數(shù)計(jì)算結(jié)果與試驗(yàn)結(jié)果的徑向分布對(duì)比。從總的趨勢(shì)上看,計(jì)算結(jié)果與試驗(yàn)結(jié)果趨勢(shì)基本一致,因測(cè)量探針距轉(zhuǎn)子葉片內(nèi)、外端壁有相對(duì)葉高10%距離,因此在轉(zhuǎn)子出口內(nèi)、外端壁附近,試驗(yàn)結(jié)果還無法反映流動(dòng)的真實(shí)情況。

圖6 出口馬赫數(shù)試驗(yàn)與計(jì)算結(jié)果對(duì)比Fig.6 Test results vs.calculation of outlet Mach number

5 結(jié)論

利用中溫模擬渦輪試驗(yàn)器進(jìn)行了高反力度、大冷氣流量渦輪變?nèi)~尖間隙性能試驗(yàn),并采用主氣與冷氣流路分別劃分計(jì)算網(wǎng)格的計(jì)算方法對(duì)試驗(yàn)結(jié)果進(jìn)行了對(duì)比分析,得出如下結(jié)論:

(1)對(duì)于高反力度渦輪,相對(duì)葉尖間隙從3%降低至1%時(shí),相對(duì)效率提高約2%,而相對(duì)葉尖間隙從1%降低至最小間隙0%時(shí),相對(duì)效率提高也約為2%,說明越是接近轉(zhuǎn)子外環(huán)塊位置,葉尖間隙對(duì)渦輪性能的影響越明顯。

(2)設(shè)計(jì)轉(zhuǎn)速下隨著渦輪葉尖間隙的減小,渦輪導(dǎo)向器喉部換算流量逐漸減小,說明該高壓渦輪限流發(fā)生在轉(zhuǎn)子喉部,間隙大小會(huì)影響到高壓渦輪的流通能力。

(3)采用主氣與冷氣流路分別劃分計(jì)算網(wǎng)格、不考慮壁面換熱的計(jì)算方法所計(jì)算的結(jié)果,與試驗(yàn)結(jié)果吻合較好,說明采用這些計(jì)算方法基本可以預(yù)估渦輪內(nèi)部復(fù)雜流動(dòng),具有較高的工程應(yīng)用價(jià)值。

[1]Van Ness D K,Corke T C,Morris S C.Turbine Tip Clear?ance Flow Control Using Plasma Actuators[R].AIAA 2006-21,2006.

[2]趙旺東.葉尖間隙對(duì)渦輪氣動(dòng)性能影響的試驗(yàn)研究[J].燃?xì)鉁u輪試驗(yàn)與研究,2009,22(3):19—22.

[3]Mischo B,Behr T,Abhari R S.Flow Physics and Profiling of Recessed Blade Tips:Impact on Performance and Heat Load[R].ASME GT2006-91074,2006.

[4]Kusterer K,Moritz N,Bohn D,et al.Reduction of Tip Clearance Losses in an Axial Turbine by Shaped Design of the Blade Tip Region[R].ASME GT2007-27303,2007.

[5]Shavalikul A,Camci C.A Comparative Analysis of Pres?sure Side Extensions for Tip Leakage Control in Axial Tur?bines[R].ASME GT2008-50782,2008.

[6]李偉,喬渭陽(yáng),許開富,等.一種改進(jìn)的軸流渦輪葉尖對(duì)泄漏流影響的數(shù)值研究[J].航空學(xué)報(bào),2008,29(5):1125—1132.

[7]Saha A k,Acharya S,Prakash C,et al.Blade Tip Leakage Flow and Heat Transfer with Pressure Side Winglet[R].ASME GT2003-38620,2003.

[8]Moore J,Tilton J S.Tip leakage Flow in a Linear Turbine Cascade[J].Journal of Turbomachinery,1988,110:18—26.

[9]王生武,石秀華.渦輪葉尖壓力邊小翼肋條對(duì)泄漏流場(chǎng)的數(shù)值模擬[J].計(jì)算機(jī)測(cè)量與控制,2009,17(8):1527—1534.

[10]牛冬生,陳偉,漆文凱.渦輪葉尖間隙計(jì)算實(shí)現(xiàn)方法與結(jié)果分析[J].燃?xì)鉁u輪試驗(yàn)與研究,2004,17(4):31—34.

Effect of Rotor Tip Clearance of High-Reaction Turbine on Performance

HUANG Tie-yang,ZHANG Yuan-hui

(Shenyang Engine Design and Research Institute,Shenyang 110015,China)

The effect of tip clearance on turbine stage efficiency in a high-reaction turbine was investigated by mid-temperature test and numerical simulation,and the effect rule was obtained.The rationality of nu?merical calculation method was demonstrated through comparison between the calculation results and test results.Research results indicate that efficiency influence is more obvious in a high-reaction turbine and mass flow of turbine stator is mutative in different tip clearance.

aero-engine;reaction;tip clearance;stage performance test;turbine efficiency;numerical calculation

V231.3

:A

:1672-2620(2014)04-0018-04

2014-05-15;

:2014-06-21

黃鐵洋(1981-),男,遼寧遼陽(yáng)人,工程師,從事航空發(fā)動(dòng)機(jī)設(shè)計(jì)工作。