基于LabVIEW的反力式滾筒制動試驗臺仿真研究

白云川,王 龍,安相壁,王 虎,張 哲

(軍事交通學院軍用車輛系,天津 300161)

基于LabVIEW的反力式滾筒制動試驗臺仿真研究

白云川,王 龍,安相壁,王 虎,張 哲

(軍事交通學院軍用車輛系,天津 300161)

為有效評價反力式滾筒制動試驗臺的檢測性能,該文在建立反力式滾筒制動試驗臺力學模型的基礎上,使用LabVIEW軟件對其制動檢測過程進行仿真,并通過與實車制動檢測試驗所得數據的對比,驗證該仿真的準確性。通過對臺體參數的輸入,可反映不同參數制動試驗臺的使用性能,以驗證產品設計或結構優化的效果。

反力式滾筒制動試驗臺;力學模型;LabVIEW系統;仿真

0 引 言

反力式滾筒制動試驗臺是檢測車輛制動性能的設備,其滾筒半徑、中心距及附著率等結構參數對制動試驗臺檢測性能有較大影響[1]。隨著移動式檢測的發展,為進行移動式反力式滾筒制動試驗臺的設計,需要按照相關標準對其結構參數進行重新選擇。為此,本文在建立反力式滾筒制動試驗臺力學模型的基礎上,利用LabVIEW對其制動檢測過程進行了仿真。

1 反力式滾筒制動試驗臺力學模型的建立

1.1 試驗臺的力學分析

在使用反力式滾筒制動試驗臺對車輛進行制動性能檢測時,其檢測過程會受到較多因素的影響,為便于仿真設計,可忽略部分次要因素以對模型進行簡化,因此力學模型是基于以下假設而建立[2]:(1)輪胎、滾筒均為剛體,接觸時不變形;(2)左右車輪制動力的大小、變化均相同;(3)車輪的阻滯力為0;(4)車輛制動器所產生的制動力隨時間呈線性增大變化。

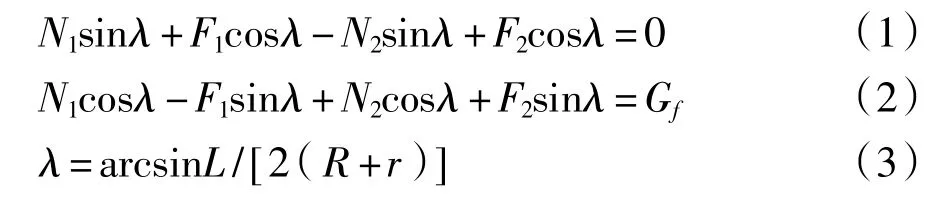

車輪在制動試驗臺的滾筒上,處于穩定狀態時的受力如圖1所示,根據平衡條件可得[2]:

式中:N1、N2——前、后滾筒對車輪的法向作用力,N;

F1、F2——前、后滾筒對車輪的切向作用力,N;

Gf——被測軸的軸重,N;

λ——安置角,°;

L——滾筒中心距,m;

r——滾筒半徑,m;

R——被檢車輛的車輪半徑,m。

圖1 滾筒反力式制動試驗臺受力分析

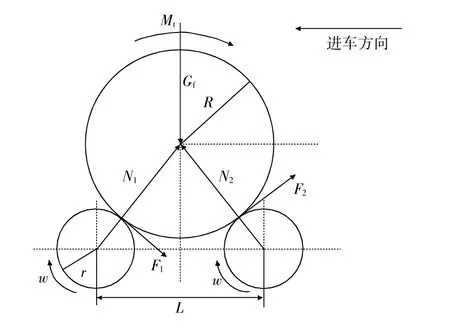

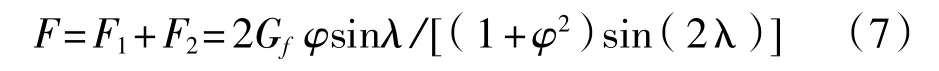

設車輪與滾筒之間的附著率為φ,則:

試驗臺可測得的制動力為

由式(7)可以看出,反力式滾筒制動試驗臺制動性能檢測的影響因素包括:被測軸的軸重Gf、車輪與滾筒間的附著率φ以及安置角λ。研究表明,當被測車輪即將離開前滾筒,即制動力完全由F2提供時,制動試驗臺測得的制動力最大,此時,試驗臺可真實地反映被測車輛的制動性能[3]。

1.2 附著率的選取

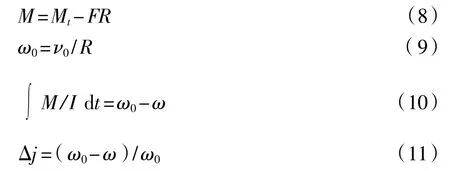

滾筒與輪胎之間的附著率表示制動過程中車輪與地面或者車輪與滾筒之間的附著情況,最大附著率就是附著系數[4]。附著率φ是在0與附著系數φ之間變化的,由車輪與地面或車輪與滾筒間的滑移率Δj決定,一般當滑移率達到20%~30%時,附著率會達到最大值即附著系數,圖2所示為附著率與滑移率關系的示意圖。

滑移率是由車輪和滾筒的轉速確定的:

式中:M——車輪所受到的阻力矩,N·m;

I——車輪轉動慣量,kg·m2;

Mt——車輪制動器制動力矩,N·m;

ν0——滾筒的線速度,m/s;

ω0——車輪制動前的角速度,rad/s;

ω——車輪制動過程中的角速度,rad/s2;

Δj——滑移率。

圖2 實際附著率與滑移率關系示意圖

圖3 本文假設附著率與滑移率關系示意圖

而在實際檢測中,為了防止刮傷輪胎,當滑移率達到20%時,制動試驗臺會自動停止檢測。而在進行制動試驗臺的仿真時,為簡化滑移率和附著率之間的關系,可假設附著率φ隨滑移率Δj成正比變化,并在滑移率為20%時達到附著系數,如圖3所示。因為在假設中附著系數并未發生改變,所以不會影響到制動試驗臺可檢測的最大制動力值[5]。

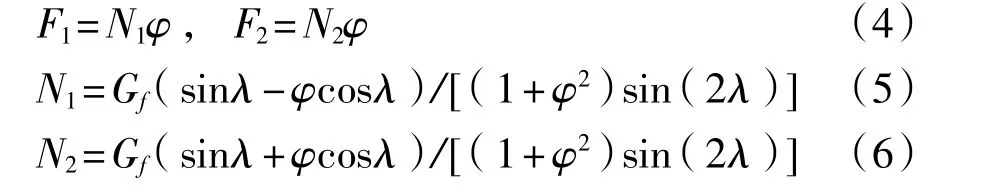

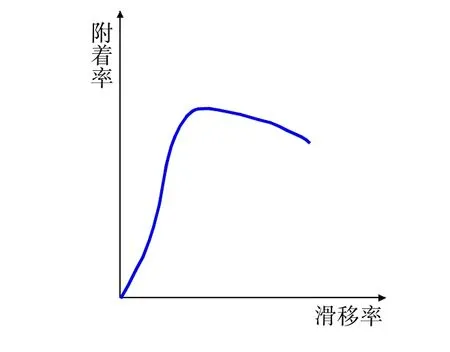

2 反力式滾筒制動試驗臺的仿真設計

反力式滾筒制動試驗臺的仿真程序是基于LabVIEW語言,采用模塊化設計的。在前面板輸入車輛與需要仿真的制動試驗臺的參數,參數輸入后會在后臺程序中以數據流的方式運行,待程序運行后前面板便會顯示程序的運行結果[6-7]。

經上述分析,可檢測的最大制動力反映了制動試驗臺的檢測性能,為使設計的仿真可檢測出車輛的最大制動力,只需保證車輛制動器提供的制動力矩Mt足夠大即可。而在實際檢測中,制動器提供的制動力矩和駕駛員踩制動踏板時的快慢成正比關系,由于駕駛員踩制動踏板時的快慢和方式各不相同,為了同一標準和簡化參數,仿真中假定制動力矩是線形變化增大的,并且制動器能提供的制動力矩足夠大[8]。

圖4 仿真主程序框圖

將N1、N2的子程序調入,并根據已建立的力學模型,對反力式滾筒制動試驗臺的制動檢測過程進行仿真。前面板中需要輸入的參數包括:車輛的被測軸軸重、車輪半徑、車輪轉動慣量及制動試驗臺的滾筒半徑、附著率、滾筒外緣線速度、安置角等;程序的輸出包括:制動器的制動力矩、前滾筒制動力、后滾筒制動力及制動試驗臺的所測的總制動力[9]。圖4為設計的仿真主程序框圖。

3 試驗驗證

為驗證該仿真的準確性,本文使用FZ-030型反力式滾筒制動試驗臺與兩種車型大眾速騰、南京依維柯分別進行了仿真研究與實車試驗,并對結果進行了對比分析。制動試驗臺的參數如表1所示,大眾速騰為1號車,南京依維柯為2號車,其參數如表2所示。

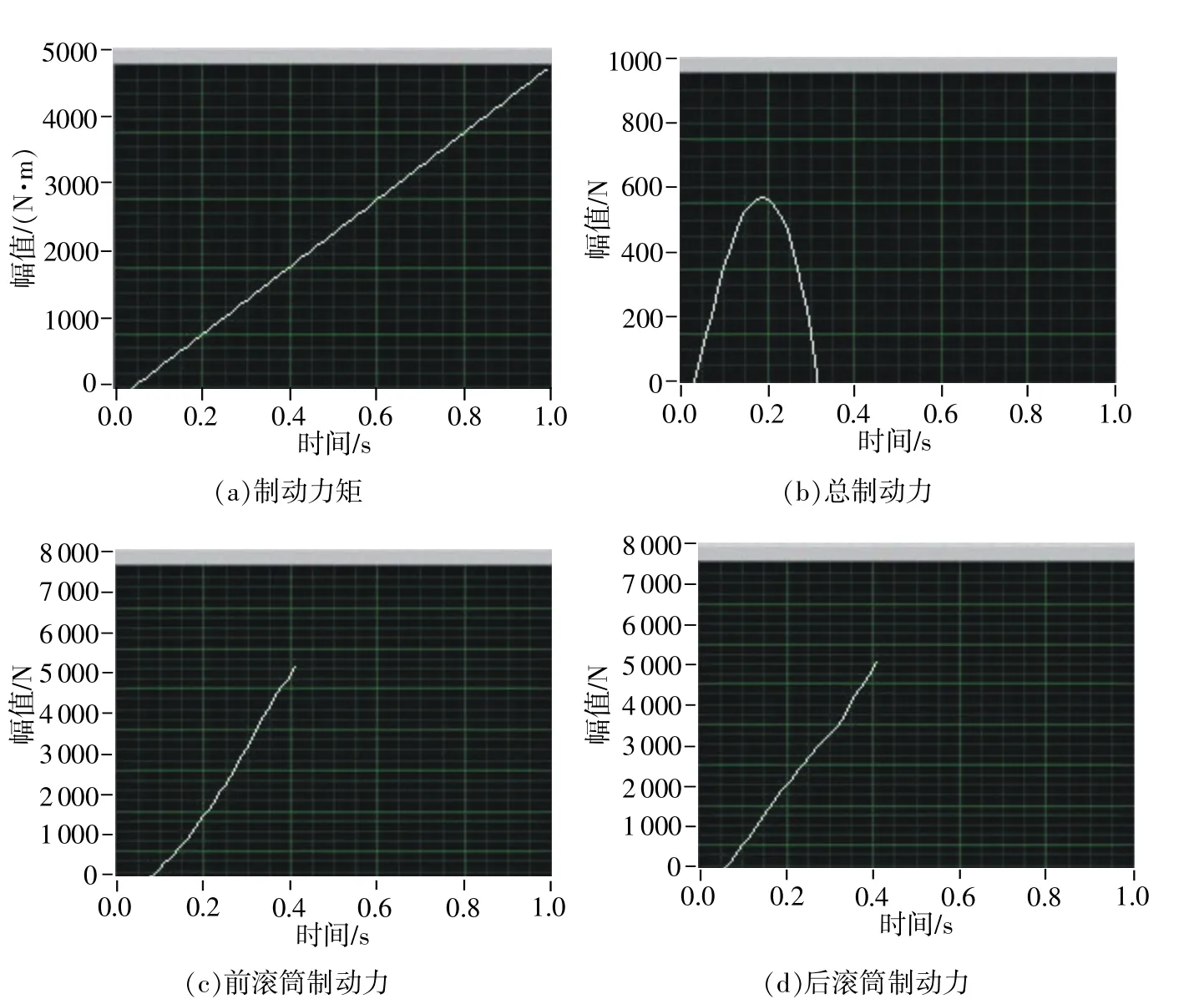

圖5 1號車前軸制動力仿真前面板

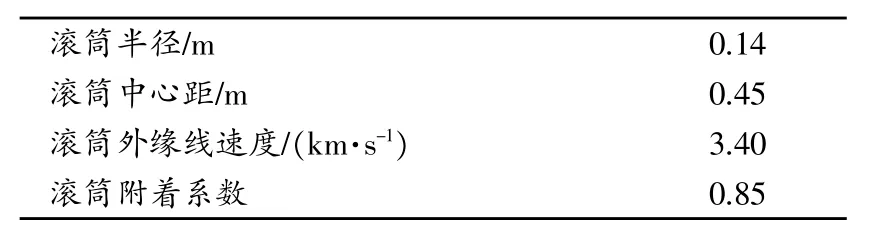

表1 FZ-030型反力式滾筒制動試驗臺參數

表2 試驗車型參數

根據表1和表2計算可得1號車的車輪與滾筒間的安置角為30.00°,2號車的車輪與滾筒間的安置角為26.74°。

將1號車前軸及制動試驗臺的參數輸入至仿真程序中,運行后的前軸制動力仿真前面板如圖5所示。

通過仿真結果可看出,車輪制動力是隨制動器制動力矩的增加不斷變大的,前滾筒制動力F1先是隨制動器制動力矩的增加而變大,當制動力矩增加到一定值后便迅速減小,最終變為0,車輪便會脫離前滾筒;后滾筒制動力F2則是隨制動器制動力矩的增加不斷變大的,制動力的變化趨勢與實際情況相符。

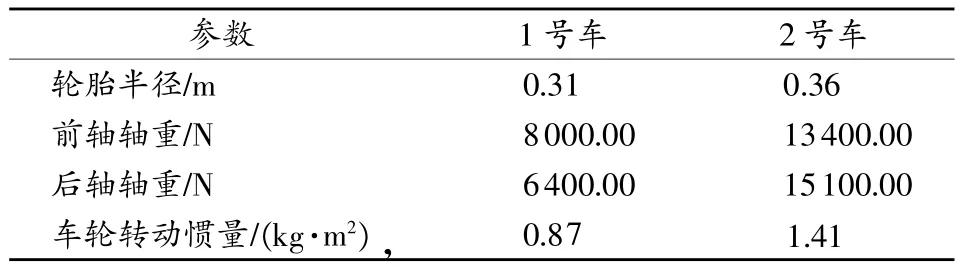

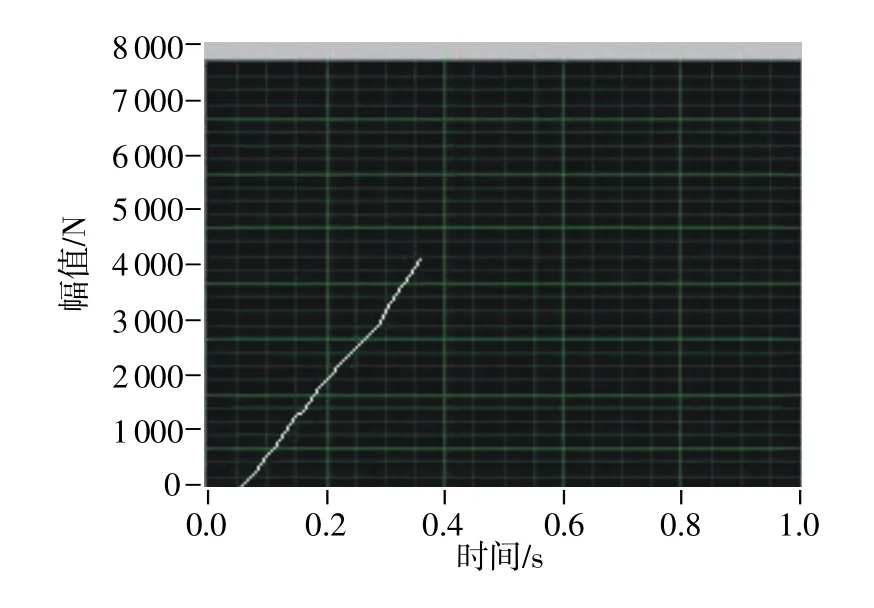

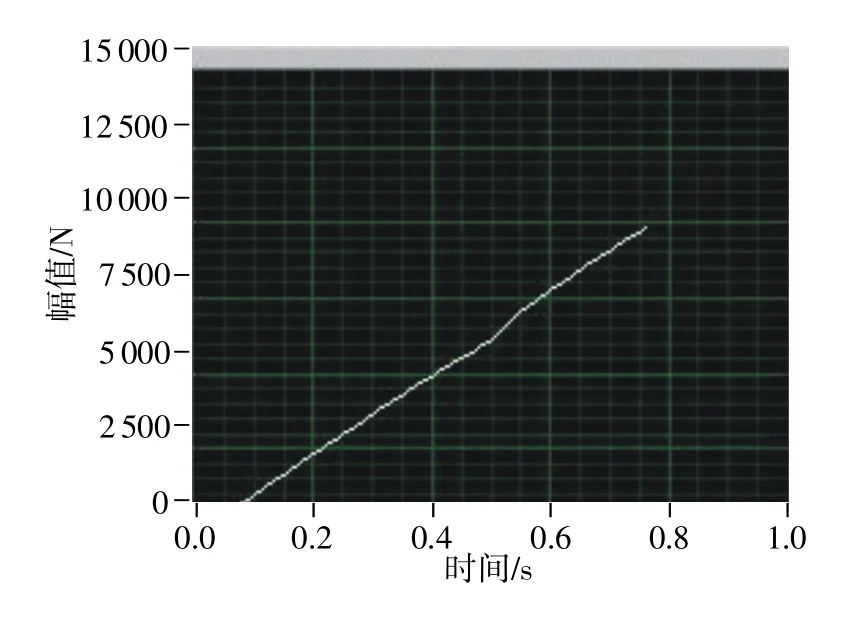

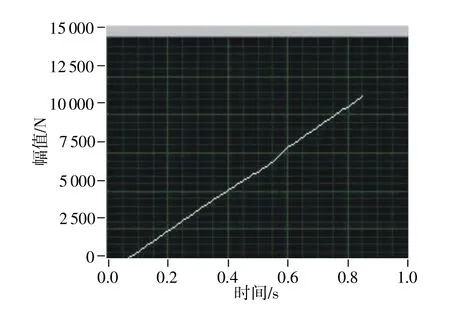

將1號車后軸及2號車前、后軸的參數分別輸入到仿真前面板,得到的總制動力變化曲線如圖6、圖7、圖8所示。

圖6 1號車后軸制動力

圖7 2號車前軸制動力

圖8 2號車后軸制動力

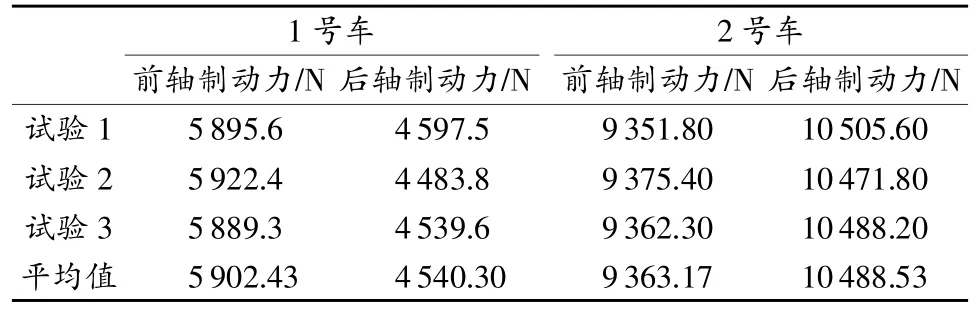

進行實車制動試驗所得數據如表3所示。

表3 實車試驗制動數據

使用1號車進行仿真所得的最大前軸制動力為5818.46N,最大后軸制動力為4434.62 N;實車試驗測得的前軸平均制動力值5902.43N,后軸平均制動力值4540.30N。使用2號車進行仿真所得的最大前軸制動力為9383.78N,最大后軸制動力為11167.60N;實車試驗測得的前軸平均制動力為9363.17N,后軸平均制動力為10488.53N。通過比較可看出,仿真與實車試驗的結果較為吻合,說明該仿真設計較為合理,可反映制動試驗臺實際檢測的狀況。

4 結束語

本文在建立力學模型的基礎上,使用LabVIEW對反力式滾筒制動試驗臺的制動過程進行了仿真,并通過與實際試驗結果對比,驗證了仿真的準確性。該仿真在使用時,通過輸入車型與制動試驗臺的參數,可對不同參數下制動試驗臺的檢測效果進行預測與評價,因此在進行移動式反力式滾筒制動試驗臺的設計開發時,方便了對臺體參數的選擇,能有效提高開發的效率,具有較高的實用性[10]。

[1]安相璧.汽車檢測診斷技術[M].2版.北京:北京理工大學出版社,2009.

[2]周德光,陶素連,李為民.滾筒制動試驗臺和平板制動試驗臺的受力模型建立及其分析[J].機械設計與制造,2005(1):50-52.

[3]張改.汽車制動性能測試方法分析與研究[J].中國測試,2010,36(4):34-37.

[4]趙哲峰.可變滾筒軸距反力式制動檢驗臺的研究[D].吉林:吉林大學,2008.

[5]胡明沖,楊志發.平板式與滾筒反力式制動檢測臺的對比研究[J].中國測試,2011,37(6):31-33,75.

[6]張文廣,周孫鋒,司利增.基于LabVIEW的汽車動力性仿真研究[J].汽車實用技術,2011(11):31-34.

[7]馬強駿.汽車動力性檢測中路試與臺試的差異性分析[J].中國測試技術,2006,32(4):126-128,132.

[8]顏培欽.平板式制動試驗臺與反力式滾筒制動試驗臺的對比分析[J].機電工程技術,2008,37(5):51-52,97.

[9]安相璧,白云川,邊順鋒,等.汽車安全檢測設備標定系統研究[J].中國測試技術,2008,34(6):15-17.

[10]夏均忠,王太勇,李樹珉.汽車制動試驗臺測試性能分析與應用[J].農業機械學報,2005,36(12):13-16.

Study on simulating anti-force rolling brake testing platform based on LabVIEW

BAI Yun-chuan,WANG Long,AN Xiang-bi,WANG Hu,ZHANG Zhe

(Military Vehicle Department,Military Transportation University,Tianjin 300161,China)

In order to evaluation the performance of anti-force rolling brake testing platform,this article used LabVIEW software to simulate its braking process on the basis of establishing the mechanical model.Through comparing with the actual braking data,the conclusion can be proofed that the simulation result is accurate.Through the input of platform parameters,the simulation could reflect the performance of brake testing platform in different parameters and verify the product design or structural optimization results.

anti-force rolling brake testing platform;mechanical model;LabVIEW;simulate

U472.9;U463.5;TP391.9;TP274

:A

:1674-5124(2014)03-0113-04

10.11857/j.issn.1674-5124.2014.03.030

2013-07-02;

:2013-08-19

白云川(1984-),男,山西臨汾市人,講師,碩士,研究方向為汽車檢測與試驗。