裂縫性油藏水力壓裂多裂縫控制技術

鄧明堅 杜高強 李萬軍

(1.中石化江漢油田分公司采油工藝研究院 湖北武漢 430035)

(2.中石化江漢油田分公司坪北經理部 陜西安塞 717462)

(3.中石化江漢油田分公司清河采油廠 山東壽光 262714)

一、引言

裂縫性油藏的一個特征是油層存在隱含或張開的天然裂縫,這與普通油藏相比有一些不同之處。但是大多數裂縫在原地應力條件下并未張開,只是在鉆井、注水、壓裂等人工誘導后才張開成為有效縫。

裂縫性油藏的特點致使在水力壓裂時,會出現以下的情況:①儲層微裂縫發育,易產生多裂縫;②儲層巖石楊氏模量高,水平方向應力差大,裂縫寬度較小;③垂向與水平應力差小,壓后形成復雜立體裂縫系統。在施工過程中表現為:施工壓力高,易砂堵,有效縫長小。小型壓裂曲線擬合顯示:施工中后期多裂縫數量明顯增加,濾失增加液體效率迅速降低;導致裂縫寬度變窄,施工凈壓力不斷上升,表示出現了多裂縫。因此,控制多裂縫是裂縫性油藏水力壓裂施工成敗的關鍵。

二、水力壓裂裂縫控制技術

1.多條裂縫控制機理

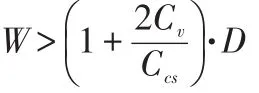

根據水力壓裂極限縫寬理論,裂縫寬度由鋪砂濃度、支撐砂粒徑等決定,而支撐砂粒徑與壓裂液的砂比又相互影響,即

其中W—壓裂縫寬;D—壓裂砂粒徑;Cv—鋪砂濃度;Ccs—砂堵時的砂濃度。

通過合理設計支撐劑粒徑及濃度等,利用可控的次級裂縫加砂暫堵技術,增加主裂縫寬度,減少裂縫條數,以確保主裂縫的正常延伸,達到增產目的。需要考慮的問題是:既要有效封堵多裂縫,又不能造成砂堵。因此其技術關鍵是:粒徑優選、段塞級數設置、段塞支撐劑的濃度以及段塞注入時機等。

為了控制裂縫性油藏水力壓裂無效裂縫,施工的基本程序同時考慮進行調整:將原來壓裂施工中的前置液量降低,在裂縫開啟時擠入段塞進行封堵,隨著時間延長,原來的多裂縫長度延伸、寬度增加受到抑制,確保主裂縫的長度和寬度。

2.多條裂縫控制工藝

根據以上裂縫控制機理,實現多裂縫控制的工藝主要分為以下幾個步驟:

(1)段塞粒徑優選

支撐劑粒徑太小,無法實現有效堵塞天然裂縫;支撐劑粒徑過大,可能出現過早脫砂,造成砂堵。

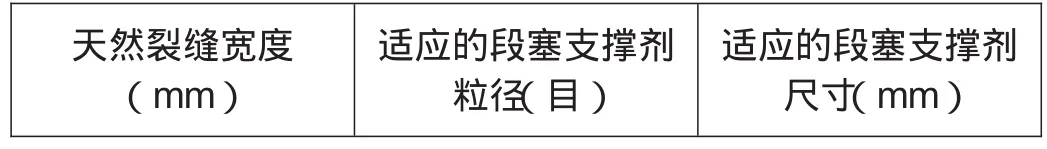

以江漢油田潭口油區實際情況進行理論計算和數值模擬的結果表明,與天然裂縫寬度相適應的段塞支撐劑粒徑和支撐劑尺寸之間具有一定的對應關系,見表1.

表1 適應天然裂縫寬度的段塞支撐劑設計結果

0.38~0.830.25~0.55<0.15>1.20.8~1.5<0.520/4030/60100

(2)段塞注入時機設置

段塞注入過早,人工裂縫縫寬過小,形成砂堵;段塞注入過遲,人工裂縫縫寬過大,達不到控制多裂縫的目的。

以液體效率≥80%優化設計,計算結果表明段塞注入時機為前置液5~15m3后加入為宜。

(3)鋪砂濃度設計

段塞濃度設計的依據是多裂縫縫寬,臨界縫寬對應的砂濃度則為極限鋪砂濃度。

(4)級數設計

根據測試壓裂分析所表現出來的多裂縫數量和與之相對于的閉合壓力值的大小,進行段塞級數設計。需要根據單井實際情況進行實際分析。

(5)段塞液量優化

段塞液量的優化需綜合考慮裂縫的三維參數,即需要考慮縫寬要求、儲層垂厚及多裂縫的發育程度,以江漢油田潭口油區實際情況,設計為6~10m3段塞液量。

三、礦場實施情況及效果分析

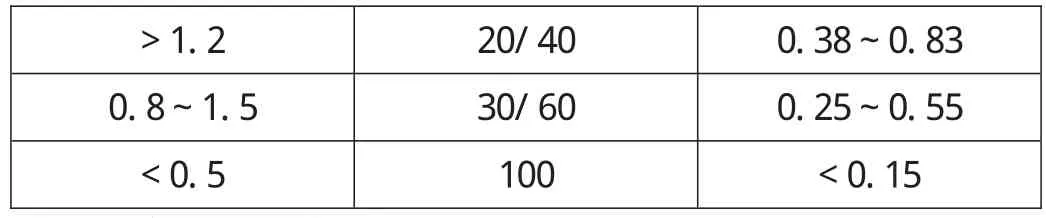

自2011年以來,多裂縫高砂比段塞控制技術在礦場應用22井次,與常規壓裂工藝38井次情況進行對比取得了較好的效果,見表2.

表2 多裂縫高砂比段塞控制技術應用效果對比

如JH-T8P2井水平段長950m,采用裸眼管外封隔器分11段壓裂,前2采用常規段塞,均發生砂堵,平均加砂14.5m3;后9段嘗試采用高砂比段塞施工均順利完成,每段平均加砂24.3m3。

JH-T8P2井分段壓裂施工完成后,產液35m3/d,產油10m3/d,超過同一地區鄰井15%,穩定生產近300天,增產效果良好。

四、結論和認識

1.裂縫性油藏的原始裂縫不一定是連通的,在壓裂過程中裂縫原始狀態因被破壞而可能張開,形成誘導縫,溝通孤立溶孔和微孔,對生產井的產能有較大的影響;

2.根據歷史生產情況,結合巖心及地應力特征研究可以明確,多裂縫是影響裂縫性油藏壓裂效果的關鍵。

3.高砂比段塞注入壓裂工藝能有效控制多裂縫,提高了施工成功率和壓后有效期;該技術對各類微裂縫發育儲層具有指導意義。

[1]J.L吉德利等著,蔣闐單文文等譯.水力壓裂技術新發展[M],石油工業出版社,1995.