一種新型切邊圓盤剪的設(shè)計研究

李劍峰,薛麗菲,曲 杰,閆 軍

(濟南鑄造鍛壓機械研究所有限公司,山東 濟南 250022)

0 概況

切邊圓盤剪是帶鋼精整設(shè)備的核心設(shè)備之一,用來剪切帶鋼的邊部缺陷,保證帶鋼的寬度精度,以生產(chǎn)出合格的帶鋼產(chǎn)品。廣泛應(yīng)用于帶鋼的酸洗機組、拉矯機組、重卷機組及橫切線等。高精度的圓盤剪可以在提高生產(chǎn)效率的同時保證帶鋼的質(zhì)量。尤其對板厚小于0.2mm的薄帶,剪切時極易產(chǎn)生邊浪,對圓盤剪的要求更高。我們?yōu)閲鴥?nèi)某冷軋廠設(shè)計制造了拉矯切邊重卷機組,其中切邊圓盤剪為核心設(shè)備。下面對其設(shè)計過程進行分析探討。

1 圓盤剪的結(jié)構(gòu)組成及主要技術(shù)參數(shù)

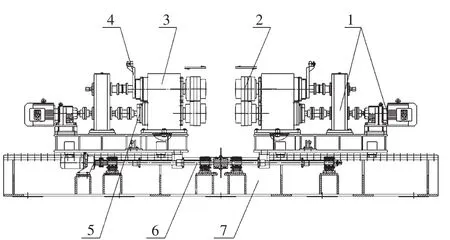

如圖1所示,圓盤剪由傳動系統(tǒng)、刀軸及圓盤刀、刀軸支承座、上下刀盤重疊量調(diào)節(jié)機構(gòu)、剪切側(cè)隙調(diào)節(jié)機構(gòu)、圓盤剪開口度調(diào)節(jié)機構(gòu)、圓盤剪底座等組成。圓盤刀通過液壓螺母鎖緊在懸臂的刀軸上,根據(jù)所需剪切板材的參數(shù)設(shè)置好圓盤剪開口度、剪切間隙、上下刀盤重疊量等參數(shù)后,由交流變頻電機通過減速機、齒輪分配箱帶動刀軸旋轉(zhuǎn)實現(xiàn)剪切。

圖1 切邊圓盤剪組成總圖

圓盤剪主要技術(shù)參數(shù):剪切材質(zhì)為冷軋?zhí)间摗㈠冨a板(馬口鐵)基板;材料強度 σb≤350MPa,σs≤235 MPa;材料厚度0.15mm~0.8mm;材料寬度750mm~1280mm;切邊寬度5mm~20mm;剪切毛刺≤0.008mm;生產(chǎn)線速度300m/min。

2 圓盤剪的主要結(jié)構(gòu)特點

2.1 刀軸、支承座及圓盤刀

由圖1可見,兩個刀軸支承座左右對稱。上下刀軸安裝在支承座上,刀軸采用鍛造合金鋼淬火處理。剪切時,圓盤刀、脫料膠圈、墊片被液壓螺母鎖緊在刀軸上。刀片采用材質(zhì)Cr12Mo1V1,經(jīng)淬火后精磨。當?shù)度锈g化后,采用磨削端面的方法重新獲得鋒利刀刃,根據(jù)磨削量重新調(diào)整墊片厚度尺寸或調(diào)整刀片側(cè)向間隙調(diào)整機構(gòu)。該配刀方法簡單,容易操作,結(jié)合液壓螺母的使用,整個調(diào)整過程控制在幾分鐘內(nèi)。

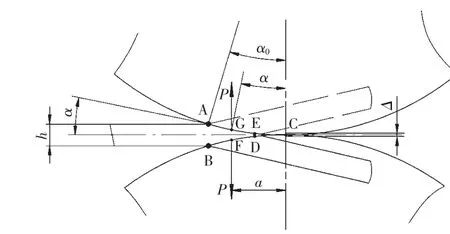

考慮到圓盤刀的通用性,上下刀軸設(shè)計相同直徑,如果上下刀軸中心在一垂線上,根據(jù)剪切機理(參考圖3),會造成板料向上翹,廢邊不能順利向下進入廢料活套直至由廢邊卷取機收卷。因此,設(shè)計時將上刀軸沿著送料方向向前偏移一定距離,從而使剪切后的板料在水平方向向前運行,廢邊也能夠劇烈向下運動,保證機組運行順暢。

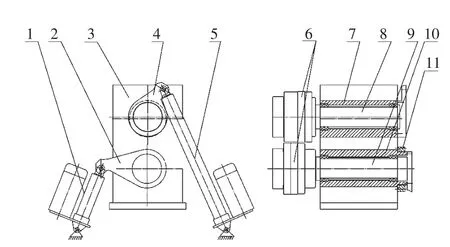

2.2 刀盤重疊量及剪切間隙調(diào)整機構(gòu)(圖2)

2.2.1 刀片重疊量調(diào)整機構(gòu)

圖2 刀盤重疊量及剪切間隙高速機構(gòu)示意圖

由圖2可見,圓盤剪的刀片重疊量調(diào)整機構(gòu)通過上電動推缸調(diào)整安裝在偏心套上的上擺臂來驅(qū)動偏心套旋轉(zhuǎn),旋轉(zhuǎn)的偏心套帶動通過滾動軸承支承的圓盤剪上刀軸實現(xiàn)上下運動,從而改變安裝在刀軸上圓盤刀上下的位置,實現(xiàn)上下刀盤重疊量的調(diào)整。

電動推缸通過伺服電機驅(qū)動,在缸體內(nèi)將旋轉(zhuǎn)運動轉(zhuǎn)化為缸桿的直線運動,從而帶動安裝在偏心套上的擺臂擺動。通過電氣檢測元件反饋結(jié)合程序計算實現(xiàn)圓盤剪重疊量調(diào)整的數(shù)字化控制。

2.2.2 刀片剪切側(cè)隙的調(diào)整機構(gòu)

由圖2可見,通過下電動推缸的作用,帶動下擺臂擺動,下擺臂帶動刀軸支承套轉(zhuǎn)動,在刀軸支承套與固定在刀軸支承座上的固定絲母之間的螺紋副的作用下,刀軸支承套帶動通過由軸承和隔套軸向固定在其中的下刀軸軸向移動,從而帶動刀片軸向移動。實現(xiàn)刀片剪切間隙的電動調(diào)整。

通過電氣檢測元件的反饋結(jié)合程序計算實現(xiàn)圓盤剪剪切間歇的數(shù)字化控制。

2.3 圓盤剪傳動系統(tǒng)

由圖1可見,圓盤剪采用主動剪切方式,兩側(cè)的圓盤剪均由變頻電機通過減速機、膜片聯(lián)軸器、齒輪分配箱、連接上下刀軸的球籠式萬向聯(lián)軸器組成。

由于剪切鋼板厚度較薄,采取恒轉(zhuǎn)矩的輸出方式,減速比i為:

式中:n額——電機額定轉(zhuǎn)速;

nmax——刀盤轉(zhuǎn)動的最大速度。

為減少傳動系統(tǒng)誤差,電機和減速機采用直連式,減速機和齒輪分配箱之間考慮到安裝誤差,采用精度較高并可承受一定安裝誤差的膜片聯(lián)軸器,連接刀軸的萬向軸采取球籠式萬向軸,提高了使用的精度及可靠性。

2.4 圓盤剪開口度調(diào)節(jié)機構(gòu)和底座

由圖1可見,圓盤剪開口度調(diào)節(jié)機構(gòu)安裝于底座上,圓盤剪可根據(jù)板寬和修邊的寬度調(diào)整板帶兩側(cè)剪刃的距離,使用懸臂剪相對于通軸剪的優(yōu)勢在于不同寬度修邊時調(diào)節(jié)簡單,省去了繁瑣的換刀工作,通過變頻電機、滾珠絲杠、直線導軌實現(xiàn),保證了精度,由編碼器反饋實現(xiàn)開口度調(diào)整的數(shù)字化控制。底座為鋼板焊接結(jié)構(gòu),支承圓盤剪的其他所有部分,通過地腳螺栓固定在地基上,其整體框架形式保證了設(shè)備的剛性、裝配精度,并易于包裝運輸。

3 圓盤剪工藝參數(shù)的選擇

圓盤剪基本參數(shù)有剪切力、重疊量、側(cè)向間隙、刀片厚度和刀片楔角。

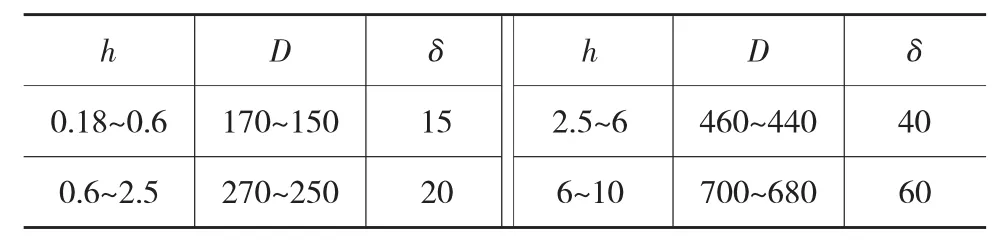

重疊量Δ:剪切時兩圓盤式刀片,一般互相重疊,其重疊量與剪切鋼板厚度有關(guān)。可按照表1參考選用。

側(cè)向間隙c:兩刀片的側(cè)向間隙c,隨被剪切鋼板厚度不同而異。該圓盤剪主要用于剪切<0.8mm的薄板,側(cè)向間隙一般按照板厚的7%選用,也可以按照表1選用。實際使用時還要考慮刀具的磨損、材質(zhì)等因素,對側(cè)向間隙進行適當調(diào)整。

表1 重疊量Δ和側(cè)向間隙c的選擇/mm

刀片厚度 δ:一般可按 δ=(0.06~0.1)D 計算。其中D為圓盤刀直徑。實用上還可按表2選用。因為考慮到刀片修復(fù)刀刃使用端面磨,實際應(yīng)用中可以適當加厚刀片的厚度,厚度還應(yīng)考慮裝刀方便和懸臂刀軸的承受能力。

表2 刀片厚度值/mm

刀片直徑D:圓盤刀片直徑可按下式確定:

式中:h——被剪切帶鋼厚度/mm;

α0——允許咬入角/rad;

Δ——刀片重疊量/mm。

根據(jù)上式可以得到,允許咬入角等于8°~12°,即α0=0.14~0.19rad時,圓盤刀片直徑可近似采用D=(50~100)h。實用上還可以按照表2選用。

由于圓盤刀具有電動間隙調(diào)整機構(gòu),因此當圓盤剪手動控制時,由人工測量來控制修邊后板寬,對圓盤刀的厚度公差要求一般。當該設(shè)備為全自動控制使用時,一般取厚度公差±0.002mm;圓盤刀外徑公差一般取+0~+0.02mm;內(nèi)徑公差一般取配合偏差G6;刀片的不平度公差為0.002mm。

刀片楔角:對于圓柱形刀片的刀片楔角,一般取90°。

4 圓盤剪剪切力計算

由圖3可見,剪切時,圓盤刀相對于板帶的速度作圓周運動,形成一對無端點的剪刃。板帶的剪切過程是上下刀的刃口距離隨著刀盤不斷轉(zhuǎn)動不斷減小,中間的板帶被刀不斷的切入,使板帶材料不斷發(fā)生變形,最終被刀完全切斷的過程。可分解為彈性變形、塑性變形、斷裂三個過程。

圖3 圓盤剪刀盤上的作用力簡圖

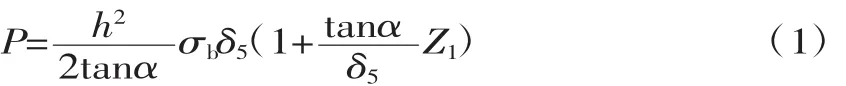

圓盤剪的剪切力,國內(nèi)一般按諾沙里公式進行計算。即:

對于圓盤剪可建議取 ε=1.25δ5,系數(shù) Z1=1.4,則上式簡化為:

圓盤剪的刀片所受的側(cè)向推力約為剪切力的5%左右。

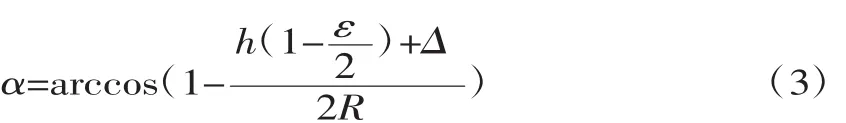

注:α為剪切角,可按公式:

實際計算時,可根據(jù)個人習慣選擇公式(1)或(2)計算。

5 圓盤剪傳動功率計算

圓盤剪剪切時,一對刀盤的剪切力矩為:

式中:a=Rsinα,α 由公式(3)獲得。

剪切時一對圓盤刀軸承處的摩擦力矩為:

式中:μ——軸承處的摩擦系數(shù);

d——軸承處的樞軸直徑。

一對刀片的總的靜力矩為:

n對刀片時圓盤剪的傳動功率為:

式中:k——考慮到被剪切鋼板與圓盤剪刀摩擦損失對功率的影響,一般取k=1.1~1.2;

v圓刀——圓盤刀片的圓周速度/(m/s);

D——圓盤刀片直徑/m;

M靜——靜力矩/kg·m;

η——傳動效率,一般取η=0.90~0.95。

注:考慮到脫料膠圈選擇時有時候偏大造成功率損失,建議在計算時增加0.5~1kW左右的補償值。

6 小結(jié)

新設(shè)計的切邊圓盤剪已經(jīng)得到成功運用,目前運行穩(wěn)定,效果良好,保證了整個機組的正常運行,也作為機組的核心設(shè)備為用戶贏得了巨大的經(jīng)濟效益。針對國內(nèi)冷軋薄板切邊的普遍要求,通過這次設(shè)計,對圓盤剪的主要參數(shù)選擇,力能參數(shù)計算方面做了分析、研究,積累了一些經(jīng)驗。實現(xiàn)了刀片重疊量和剪切間隙的數(shù)字化電動調(diào)整機構(gòu),較之傳統(tǒng)圓盤剪,大大提高了操作性、自動化水平。其運行參數(shù)也反映了圓盤剪優(yōu)越的性能,對提高剪切設(shè)備國產(chǎn)化,實現(xiàn)控制自動化,提高該產(chǎn)品和包含該產(chǎn)品機組的市場競爭力起到了非常重要的作用。

[1] 周國盈.帶鋼精整設(shè)備[M].北京:機械工業(yè)出版社,1979:73-77.

[2] 劉寶珩.軋鋼機械設(shè)備[M].北京:冶金工業(yè)出版社,2004:135-137.

[3] 陶有能.切邊圓盤剪設(shè)計[J].華中科技大學學報(城市科學版),2006,23(S2):77-79.

[4] 蔣國美,等.提高縱剪機刀軸旋轉(zhuǎn)精度的探討[J].鍛壓裝備與制造技術(shù),2010,45(3):19-22.

[5] 楊建軍,等.縱剪機設(shè)計中一些問題的探討[J].鍛壓裝備與制造技術(shù),2007,42(1):18-21.