內高壓成形微型車驅動橋殼工藝分析

聶采順,李永放,鄧祥靜,蔣祿全,陳喜東,張鏘

(中國長安汽車集團股份有限公司,四川 雅安 625000)

內高壓成形微型車驅動橋殼工藝分析

聶采順,李永放,鄧祥靜,蔣祿全,陳喜東,張鏘

(中國長安汽車集團股份有限公司,四川 雅安 625000)

為了達到節材、節能和提高產品質量的目的,研究成功了利用低合金高強度結構無縫鋼管作為毛坯,采用內高壓成形技術生產微型汽車驅動橋殼的新工藝,為該工藝的產業化打下基礎。

驅動橋殼;內高壓成形;加載路徑;補料量

CLC NO.:U463.8Document Code:AArticle ID:1671-7988(2014)11-60-03

前言

目前,內高壓成形技術在歐洲、北美、日本、韓國等國家和地區的汽車行業中得到了廣泛的應用;汽車橋殼是汽車的主要承載構件之一,要求具有足夠的強度和剛度。該類制件幾何尺寸大,兩端和中部截面相差大,中間部分(橋包)形狀復雜,橫截面上有較小的過渡圓角。目前,汽車橋殼主要用鑄造方法、沖壓焊接方法制造,鑄造件強度、剛度較大,壁厚分布好,但質量大、費材耗能、生產有污染,而且工藝不易控制;沖壓焊接件質量輕,壁厚單一,強度剛度低,使用中存在漏焊、漏油、斷裂等現象。管材液壓脹形工藝由于具有簡化制造工藝、減輕制件質量、提高制件強度剛度等優點,已經廣泛用于航空、航天和汽車等領域。

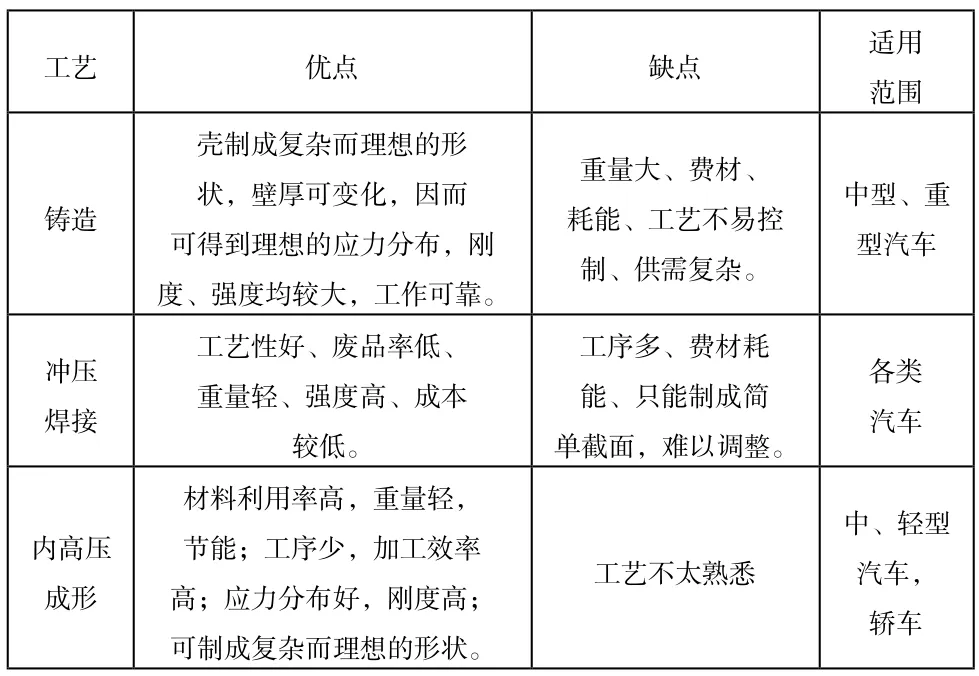

1、橋殼不同制造工藝的比較分析

從橋殼制造的工藝不同,也具有不同的優缺點,以及應用范圍:

表1 優缺點

2、橋殼內高壓成形工藝方案設計

2.1 確認模型

2.2 確認材料

橋殼受力情況復雜,宜采用低合金高強度結構鋼管

表2 材料

2.3 主要工藝參數分析

從下圖中可以看出,橋殼左右、上下基本呈對稱結構,后面因有凸包而使前后呈不對稱結構,圖中A值約為ΦD值的3~4倍,H值也接近或超過ΦD值。從等效直徑來看,中間凸包的等效直徑也為端部直徑的3~4倍。

基于所選材料的機械性能,僅通過內高壓成形中間的凸包是非常困難的,因為通常情況下材料的拉伸率超過了200 %(假設材料是均勻變形),這遠遠超出了材料可承受的極限。因此,在實際加工過程中,可考慮采用較大直徑的管子,先將管子兩端縮管,滿足端部管子直徑的要求,然后內高壓成形中間凸包部分。

2.4 設計工序方案,確定工序流程

整體內高壓成形

結合零件的結構及形狀,確定的工序方案如下:

2.5 與焊接橋比較

橋殼的整體剛性和強度會更好,減少了大量焊接工作量,內部應力小,工件的抗疲勞強度大大增強;缺點是成形相對困難,模具及產品成本較高。

3、橋殼內高壓成形工藝參數分析

3.1 建立有限元分析模型

3.2 制定方案,尋找并優化內壓加載路徑,確立合理的補料量

3.3 在步驟2的基礎上,對加載路徑進行多目標優化

①成型評估

典型界面成形過程

②預成形分析結果(部分)

③最后成形分析結果(部分)

4、分析結論

1、必須設計合理的成形過程。成形次數過多,導致模具成本過高,生產效率降低;反之,則不易成形。

2、中間成形形狀應合理選擇并進行優化,否則,不易成形。

3、內壓加載路徑和補料量設計合理,二者之間的匹配關系恰當。否則,容易出現起皺、屈曲、開裂等成形缺陷,導致成形失敗。

[1] 趙中里、韓靜濤,汽車輕量化中的管材內高壓成形技術,北京科技大學材料科學與工程學院塑性加工新技術新工藝研究室,現代制造工程,2005(8).

[2] 苑世劍,內高壓成形技術現狀與發展趨勢,金屬成形工藝,2003(03).

[3] 韓英淳、于多年、馬若丁,汽車輕量化中的管材液壓成形技術,汽車工藝與材料,2003(08).

[4] 王強,內高壓成形工藝與設備的新進展,鍛壓裝備與制造技術,2003(01).

[5] 淵澤定克,日本內高壓成形技術進展,塑性工程學報,2007,14(5).

[6] 袁安營、張士宏、王忠堂,基于有限元模擬的管材內高壓成形模具設計與優化,航天制造技術,2006(5).

[7] 徐明達、代宇春、趙立偉、XU Mingda、DAI Yuchu、ZHAO Liwei,管材內高壓成形技術的研究進展,鍛壓裝備與制造技術,2009,44(3)10.

[8] 苑世劍,現代液壓成形技術,國防工業出版社,2009-04.

[9] 苑世劍,輕量化成形技術,國防工業出版社,2010-09.

[10] 郎利輝、Joachim Danckert,Karl Brian Nielsen 等,管件內高壓成形及其在汽車工藝中的應用現狀,中國機械工程,2004,15(3):268-271.

Hydroforming mini cars drive axle housing process analysis

Nie Caishun, Li Yongfang, Deng Xiangjing, Jiang Luquan, Chen Xidong, Zhang Qiang

(China Changan Automobile Group Co., Ltd., Sichuan Ya'an 625000)

For saving material, energy, and proving product quality, we success to research that use low content alloy high strength structure seamless steel tube for blank, and use inner-high pressure forming technology to produce mini-automobile drive axle housing with this new technics, base for its industrialization.

Drive axle housing;Inner-high pressure forming;Loading path;Feed supplement amount

U463.8

A

1671-7988(2014)11-60-03

聶采順,工程師,就職于中國長安汽車集團股份有限公司四川建安車橋分公司技術中心,從事輕、微型汽車底盤零部件設計開發。