汽車離合器膜片彈簧的優化設計

張超,袁曉磊

(長安大學,陜西 西安 710064)

汽車離合器膜片彈簧的優化設計

張超,袁曉磊

(長安大學,陜西 西安 710064)

膜片彈簧是汽車離合器的重要部件,是由彈簧鋼板沖壓而成,形狀呈碟形。膜片彈簧結構緊湊且具有非線性特性,高速性能好,工作穩定,踏板操作輕便,因此得到廣泛使用。本文通過對膜片彈簧建立數學模型,特別通過引入加權系數同時對兩個目標函數進行比例調節,并用matlab編程來優化設計參數。通過舉例,結果證明在壓緊力穩定性,分離力及結構尺寸上優化結果較為理想。

離合器;膜片彈簧;加權系數;matlab;優化設計

CLC NO.:U463.22Document Code:AArticle ID:1671-7988(2014)03-47-04

引言

離合器是汽車傳動系的重要組成部分是發動機與驅動輪之間連接部件之一,可根據需要切斷或傳遞發動機轉矩。汽車膜片彈簧離合器是摩擦式離合器的一種,其用膜片彈簧代替周部的螺旋彈簧,膜片彈簧內孔圓周表面開有均布的徑向槽,槽的根部開有比槽寬的矩形孔即分離指。因其優點突出而被廣泛應用。因此對膜片彈簧的優化設計非常重要。

1、數學模型的建立

1.1 設計變量的確定

膜片彈簧的主要結構參數如圖1所示:

圖中R自由狀態下大端半徑,H自由狀態下碟簧部分內錐截高度,R1壓盤加載點半徑,r1為支撐環加載點半徑(單位為mm)

優化變量的確定

膜片彈簧主要結構尺寸參數有H,h,R,r,R1,r1膜片彈簧優化設計變量可表示為如下形式:

1.2 目標函數的確立

膜片彈簧大端的壓緊力1F與大端變形量1λ之間的關系為:

式中r為自由狀態碟簧的小端半徑(mm);h為膜片彈簧鋼板厚度(mm)

根據工程設計經驗,為了保證彈簧可靠地傳遞轉矩,希望摩擦片在磨損過程中壓緊力盡量不降低即摩擦片新舊狀態下壓緊力差值|Fa-Fb|盡可能小;同時也要考慮作用在分離軸承的分離操作力要小。綜上以此來建立目標函數。為同時滿足以上兩方面要求,可在兩個目標函數間設置加權系數f1、f2來實現兩個目標函數間的關系,表示如下:

由(1)式可得:

聯立可得:

離合器分離時膜片彈簧加載點發生變化,在膜片彈簧小端的分離指處分離軸承推力Fc及該處變形量cλ,其與新摩擦片位置的彈力及變形量關系為:

由(3)式(7)式聯立得:

(8)式即離合器分離時膜片彈簧產生的操作力,即可得第二個目標函數:

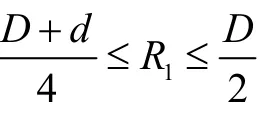

(3)R/h應滿足35≤R/ h ≤50

1.3 約束條件的確立

(1)膜片彈簧高度比值H/h,為保證離合器壓緊力變化不大和操作輕便H/h一般為1.5-2.0

(2)膜片彈簧內外半徑比R/r,根據工程經驗可取范圍為1.20-1.35

(5)大端半徑R,支撐半徑R1及結合時加載半徑r1與內徑r2需滿足:1≤R-R1≤7

0≤r2-r1≤6且膜片彈簧初始錐底腳需滿足

(6)膜片彈簧工作壓緊力Fa與發動機最大轉矩,Fmax≤Fa

(7)膜片彈簧的強度約束,分離指窗孔處是疲勞破壞最嚴重的部位因此對該處需進行應力校核,即σ≤[σ]。下面進行危險處應力計算:

膜片彈簧危險處切應力為:

α為膜片彈簧自由狀態下圓錐底角,φ為膜片彈簧部分子午段面轉角。

膜片彈簧危險處彎曲正應力為:

其中 n為分離指數目,b為分離指根部寬。

由于徑向拉應力σr與切應力tσ相互垂直,則當量應力為:

在實際設計中,膜片彈簧常采用60Si2MnA,許用應力[σ]=1500-1700MPa。

1.4 建立優化約束方程組

綜上,可建立優化約束方程組:

2、用MATLAB編程求解

上述建立了膜片彈簧優化的全部約束條件,通過在MATLAB中編程可進行優化計算。下面以某轎車離合器膜片彈簧為例對其進行優化設計。已知發動機最大轉矩Te=150N·m、額定轉速3200r/min、汽車總質量m=1350kg、膜片彈簧材料選擇60Si2MnA、[σ]=1500-1700MPa

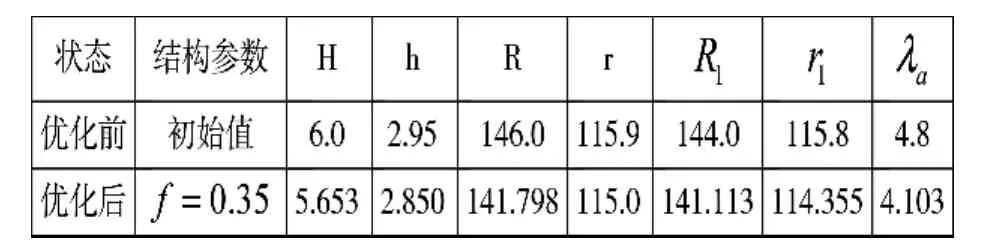

得出表1及圖2所示的該轎車離合器膜片彈簧優化設計結果,并與初始設計結果進行比較。在優化計算中可定義不同的加權系數值f得到不同的優化結果。本文通過計算多次比較得到當f=0.35時有較好的優化結果(其它加權系數下的優化結果沒一一列舉)

表1 計算結果對比

3、結論

通過MATLAB編程運行后,可得到優化后彈性

特性曲線,如圖2所示。現只以目標函數加權系數f=0.35時進行說明。從圖中可知,優化后膜片彈簧特性曲線總體趨勢與優化前一致,具有良好的剛度特性。優化后彈性特性曲線在磨損后壓緊力有較小下降,但在磨損極限內比優化前平坦即提高了壓緊力穩定性。其次,分離行程得到減小且分離力變化不大。再從表中可看到,經優化后,膜片彈簧幾何尺寸得到減小,材料可得到充分利用。總體優化結果較為理想。

[1] 王望予,汽車設計(第4版)[M].北京:機械工業出版社,2004.

[2] 肖啟瑞,車輛工程仿真分析[M],北京:機械工業出版社,2012.

[3] 劉維信,.機械最優化設計[M] .北京:清華大學出版社2000.

[4] 羅永革,汽車設計[M] . 北京:機械工業出版社,2011.

[5] 李濤 王曉廣 劉玉紅. 轎車離合器膜片彈簧的優化設計[J].科技創新導報,2009.

Optimize the design of the diaphragm spring clutch

Zhang Chao, Yuan Xiaolei

(Chang'an University, Shaanxi Xi'an 710064)

The diaphragm spring is one of the important parts of the clutch, it stamping by spring steel, shape of a dish. Diaphragm spring has a non-linear characteristic compact, and its high-speed performance is good, stable, lightweight pedal operation, so widely used. Based on the mathematical model of the diaphragm spring, in particular through the introduction of weighting coefficients while the two objective function proportional be controled, and use matlab programming to optimize the design parameters. By way of example, the results of the stability of clamping force, separation and structural size optimization are better.

Clutch; diaphragm spring; weighting coefficients; matlab; optimal design

U463.22

A

1671-7988(2014)03-47-04

張超,碩士研究生,就讀于長安大學。