國產Ф180 mm連軋管機組的裝備水平及應用

呂建鋼,李永剛,湯德瑞

(1.天津市精通無縫鋼管有限公司,天津300353;2.天津君晟成套設備有限公司,天津300300)

國產Ф180 mm連軋管機組的裝備水平及應用

呂建鋼1,李永剛2,湯德瑞2

(1.天津市精通無縫鋼管有限公司,天津300353;2.天津君晟成套設備有限公司,天津300300)

概述了國產Ф180 mm限動芯棒連軋管機組的生產能力、生產流程、設備選型及產品的規格與品種,介紹了該機組立式錐形輥穿孔機、5機架限動芯棒連軋管機、3機架脫管機、24機架張力減徑機等主要設備的特點及技術參數。以Ф73 mm×5.51 mm和Ф159 mm×14 mm兩個規格的產品質量驗證了國產連軋管機組主要設備的性能,為無縫鋼管生產企業的設備選型提供了更多的選擇。

熱軋無縫鋼管;國產連軋管機組;立式錐形輥穿孔機;限動芯棒連軋管機;脫管機;張力減徑機

天津市精通無縫鋼管有限公司(簡稱天津精通)的國產Ф180 mm連軋管機組于2011年3月6日動工,2013年8月19日全線熱負荷試車成功并開始正式生產。設計規模為年產熱軋無縫鋼管35萬t,產品規格為Ф48~177.8 mm×3~25 mm,主要品種為管線管、輸送流體用管、結構用管、石油套管管體、油井管接箍坯料、高壓鍋爐用管、低中壓鍋爐用管、液壓支柱管、高壓化肥管等。

國產Ф180 mm連軋管機組采用立式帶導板錐形輥穿孔機、5機架限動芯棒連軋管機、3機架脫管機、24機架張力減徑機等,其機械部分由天津君晟成套設備有限公司提供,電氣控制系統由天津精通和天津天傳電氣有限公司共同開發完成。配備了天津精通自主開發的穿孔機工藝輔助設計系統、連軋工藝監控系統、軋制過載保護系統、張力減徑機工藝輔助設計系統和在線質量檢測保證系統等。本文主要對該機組的裝備水平及應用情況進行介紹。

1 機組工藝流程

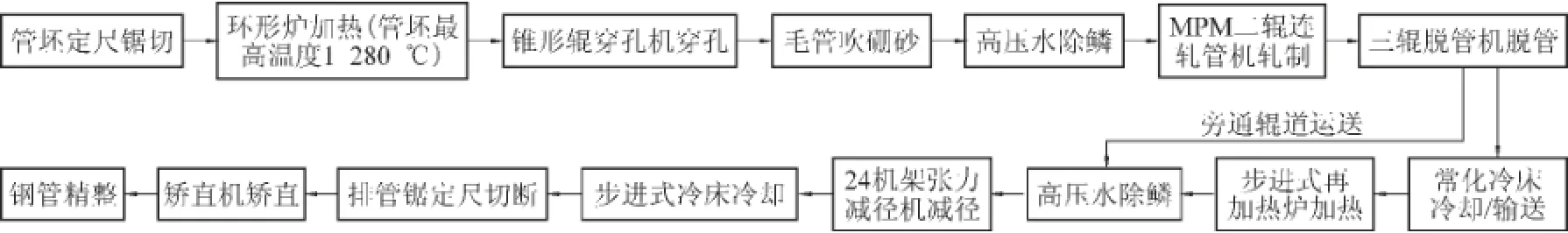

國產Ф180 mm連軋管機組的工藝流程如圖1所示。

現以Ф210 mm管坯軋制Ф48.0~177.8 mm鋼管為例對工藝流程進行描述。

圖1 國產Ф180 mm連軋管機組的工藝流程示意

Ф210 mm連鑄長圓管坯運至坯料準備區,由冷鋸鋸切成1.5~3.5 m的定尺長度,經環形加熱爐加熱到1 250~l 280℃后,送往穿孔機穿軋成Ф222 mm毛管。毛管在旋轉托輥上進行吹氮、噴硼砂后由橫移機械手送到連軋管機預穿臺架,再由毛管上料回轉臂送入軋管機前臺,穿入芯棒。當芯棒限動系統將芯棒前端送至連軋管機的預定位置時,毛管和芯棒一起進入連軋管機,將毛管軋制成Ф185/ 195 mm的荒管(毛管在進入連軋管機前需用高壓水除鱗)。荒管直接進入3機架脫管機脫管。脫管后芯棒返回前臺,經冷卻、潤滑后循環使用,脫管后的荒管經輥道運輸后有2條工藝路線選擇:①經常化冷床快速(或常化)冷卻后進入再加熱爐,加熱到920~980℃后出爐,經高壓水除鱗后送至張力減徑機軋制成Ф48~177.8 mm鋼管;②不進入再加熱爐,由旁通輥道運送經高壓水除鱗后,送往張力減徑機軋制。鋼管在冷床上冷卻后,被成排送往排管鋸,切割成所需的定尺長度,隨后送往六輥矯直機矯直。矯直了的鋼管經吸灰后進行管體無損探傷,對有缺陷的鋼管進行人工在線修磨、探傷、切管,對合格的鋼管進行測長、稱重、人工檢查等。然后根據鋼管不同的工藝要求進行噴印包裝或送往相關生產線繼續加工[1-5]。

2 主要設備特點及參數

2.1 立式錐形輥穿孔機

立式錐形輥穿孔機如圖2所示,機架牌坊為鑄鋼結構,機架整體剛度好,便于制造。下橫梁用螺栓固定在機架上;上橫梁為可移動式,工作狀態由液壓缸鎖緊,換輥時可移動到牌坊兩側。兩軋輥與軸承座在機架內上下布置。軋制分力通過穿孔機牌坊內上下軋輥調節機構吸收。軋輥軸承箱的結構為互換式,裝在上下轉轂中,其導向裝置安裝在穿孔機牌坊內。

錐形輥穿孔機工作時軋制中心線保持不變。軋輥軸承座通過上下調節機構,對軋制中心線進行上下調整,其工作輥上、下垂直布置,導板左右水平布置。與傳統的二輥斜軋穿孔機相比,立式錐形輥穿孔機具有以下特點[6-7]:

圖2 立式錐形輥穿孔機

(1)采用鑄造整體機架,剛度大。完善的液壓平衡和鎖緊機構,使穿孔過程的彈跳值減至最小,保證調整參數的準確和毛管尺寸的精度。

(2)采用可靠穩定的長入口導套和布置在牌坊上的機內抱心輥,可減小被穿毛管的壁厚偏差,彌補了連軋糾偏能力差的缺點。

(3)軋輥直徑由入口向出口逐漸增大,與穿孔時金屬流動速度逐漸增加相一致,有效地避免了桶形軋輥的橫鍛效應,減少了毛管外表面缺陷。

(4)可實現大延伸、大擴徑量穿孔。延伸因數可達4.0以上,擴徑量可達30%,這有利于減少管坯規格,擴大產品規格范圍。

(5)變形區加長,變形過程變緩,軋制孔型封閉性好,可穿制高合金鋼和壁厚較薄的毛管,為連軋管機提供高質量的毛管。

(6)穿孔效率高。錐形輥穿孔機穿孔速度快,穿孔周期短,產量高,適合與連軋管機配套使用。

錐形輥穿孔機技術性能參數如下:

軋輥直徑850~1 000 mm

軋輥長度750 mm

送進角6°~15°

輾軋角15°

軋輥最大開度300 mm

軋制速度0.54~1.10 m/s

軋輥轉速114 r/min

軋輥電機功率4×1 500 kW

管坯規格Ф210 mm×1 500~3 500 mm

毛管規格Ф222 mm×13.7~28.3 mm

2.2 連軋管機

國產Ф180 mm限動芯棒連軋管機如圖3所示,為MPM型二輥5機架連軋管機。軋輥機架采用平-立布置形式:第1、3、5機架水平布置,第2、4機架垂直布置,5個機架均設有液壓卸荷裝置(當軋制壓力超過設定值,液壓系統卸荷,保護機械及電氣設備不受損壞)。產品質量好,尺寸精度高,工具消耗少,品種范圍廣,產量高,單位產量投資低,是生產小直徑無縫鋼管的最佳機型[8-9]。

圖3 國產Ф180 mm限動芯棒連軋管機

該連軋管機主要特點如下:

(1)工藝設計時既考慮了芯棒預穿,也考慮了在線穿棒,但芯棒預穿只用于壁厚大于16 mm毛管的生產,其他規格毛管采用在線穿棒,以防芯棒與毛管接觸時間長,鋼管溫降快。

(2)軋管機入口側設置高壓水除鱗裝置,可改善鋼管表面質量。

(3)在連軋管機前增設1架空心坯減徑機,其作用是將毛管內徑與芯棒間的間隙減至最小,以提高連軋管機軋制的穩定性,從而提高軋制效率。空心坯減徑機選用單機架四輥(2輥主動,2輥從動),孔型封閉性較好。

(4)MPM連軋管機選用了成熟的機械壓下輥縫控制技術,并設有液壓卸荷裝置。它既可以減少投資,降低介質消耗,又可以改進工藝和操作,減少故障,降低成本。此技術同單純的機械壓下、小行程液壓控制相比具有以下優點:①帶有液壓卸荷,動態性能好;②位置精度高,重復性好;③可用于軋制力的測量和控制;④可過載保護,防止軋卡,減少停機。

連軋管機技術性能參數如下:

軋輥直徑465~525 mm(1~3機架)

420~470 mm(4~5機架)

出口最大速度4.0 m/s

最大軋制力3 400 kN(1~3機架)

1 350 kN(4~5機架)

軋輥電機功率1 000~1 600 kW(1~3機架)

450~1 000 kW(4~5機架)

電機轉速60~500 r/min(1~3機架)

60~1000 r/min(4~5機架)

荒管規格Ф185/195 mm×4.0~24.2 mm

2.3 脫管機

脫管機與MPM連軋管機呈一條線布置,從而保證鋼管從芯棒上連續脫管。脫管機的框形機架為焊接結構,包括用于軋輥機架傳動的3根軸和相應的聯軸器,以及用于軋輥機架在工作位置上精確鎖緊的機構。

脫管機采用最新結構的三輥式3機架3電機單獨傳動,設備結構緊湊,機架更換方便。縮短了工藝流程,提高了終軋溫度,并且在脫管的同時也起到一定延伸和定徑的作用,利用脫管機可直接生產部分極限規格鋼管。

脫管機技術性能參數如下:

軋輥名義直徑420 mm

軋輥機架間距400 mm

荒管最大壁厚25.0 mm

荒管溫度950~1 050℃

電機功率3×225 kW

電機轉速900~1 800 r/min

減速比3.10~3.15

脫棒后荒管規格Ф175/185 mm×4.0~25.0 mm

2.4 張力減徑機

24機架外傳動張力減徑機如圖4所示。該機機架設計為三輥式矩形結構,最大24機架位排放,由3套主電機+迭加電機傳動,即采用3組串列式6電機集體差速傳動的方式:第1~8機架由1號主電機和1號迭加電機傳動,第9~14機架由2號主電機和2號迭加電機傳動,第15~24機架由3號主電機和3號迭加電機傳動。3套主電機+迭加電機轉速分別通過3套齒輪減速箱變速(1號主電機和1號迭加電機到每一機架的傳動比不同,2號和3號主電機到各機架傳動比相同,2號和3號迭加電機到各機架傳動比不同),然后由減速箱的24根軸輸出,24根軸呈上下交錯排列,每根軸經分齒箱的傘齒輪嚙合另兩根軸后分別作用1個機架的3個軋輥。

圖4 24機架外傳動張力減徑機

每個機架的3個軋輥采用外傳動方式,與傳統的內傳動相比具有以下特點[10-11]:

(1)結構簡單,設備維修方便。機架中的軋輥傳動從機架外部單個傳動,機架內只裝3個軋輥和支承軋輥的軸承,運行成本低,設備簡單,因而機架的換輥、拆裝和維護比較方便。

(2)有利于縮小機架間距和提高機架強度,可減少成品管切頭、切尾的損失,提高成材率。

(3)能適應張力減徑機頻繁換輥的需要。同時還能保證軋輥的裝配精度,減少機架的制造和裝配工作量。

張力減徑機技術性能參數如下:

軋輥名義直徑310 mm

軋輥機架間距290 mm

單機架減徑率6.5%

總減徑率72%

軋制力矩22 kN·m

軋制力 140 kN

成品管規格 Ф48~177.8 mm×3.5~25.0 mm

3 先進的電氣控制技術

3.1 供電系統

直流傳動控制系統共設計10臺整流變壓器。穿孔機上輥和下輥、軋管機1號和4號機架、張力減徑機1號和2號電機等均采用裂解式雙副邊整流變壓器。這對電網構成等效十二相整流電路,可以大大減少諧波對電網的影響。軋管機5機架由1臺整流變壓器獨立供電,脫管機3臺電機、空減機架電機和穿孔機頂桿小車共用1臺整流變壓器,每套系統的進線側加進線電抗器。

穿孔區和軋管區直流電機勵磁電源由整流變壓器ZB7供電,張力減徑區直流電機勵磁電源由整流變壓器ZB10供電;其他輔助傳動交流電機,包括輥道電機、調整電機,以及液壓泵等,由動力變壓器供電。電氣設備的控制電源,也是來自廠區的動力變壓器。

3.2 傳動系統配置

電控設備采用交-直流混合傳動方式:直流電動機采用西門子公司的6RA70全數字控制裝置,有調速要求的交流電機采用西門子公司的SINAMICS S120變頻器和日本安川電機的A1000系列變頻器,其他不調速交流電機采用繼電器、接觸器控制。

3.3 自動化系統

采用了西門子公司最新的SIMATIC S7系列PLC組成系統,系統采用多級網絡化設計,即工業以太網。它可以快速準確地完成集中監控和數據傳輸,其傳輸速率為100 Mb/s;可采用TCP/IP協議,適應性更廣泛、靈活。其原理為隨機總線訪問方式,即各設備相對獨立,如果一個設備失效,其他設備的數據通信不受影響,這樣使數據通信更為可靠。PROFIBUS是令牌方式的現場總線網,其特點是實時性好,傳送速率最高達12 Mb/s,最遠距離可達1 200 m,通過PROFIBUS網可將傳動系統及現場遠程I/O連為一體,減少了電纜的使用量,提高了設備的安全性和數據傳輸的可靠性[12-13]。

4 生產效果及實測數據分析

試生產1個月,機組工藝設備、工輔設施及自動化控制系統運轉正常,軋制節奏最快為35 s,平均為40 s(還可進一步提速),共熱軋鋼管7 256 t,最高班產量381.9 t。產品規格最小Ф73 mm×5.51 mm,最大Ф159 mm×14 mm,共計12個規格,4個鋼種(20、27SiMn、45、N80)。經檢測,產品內外表面質量、尺寸精度、物理力學性能等均符合相應標準。生產線全套設備達到設計要求。

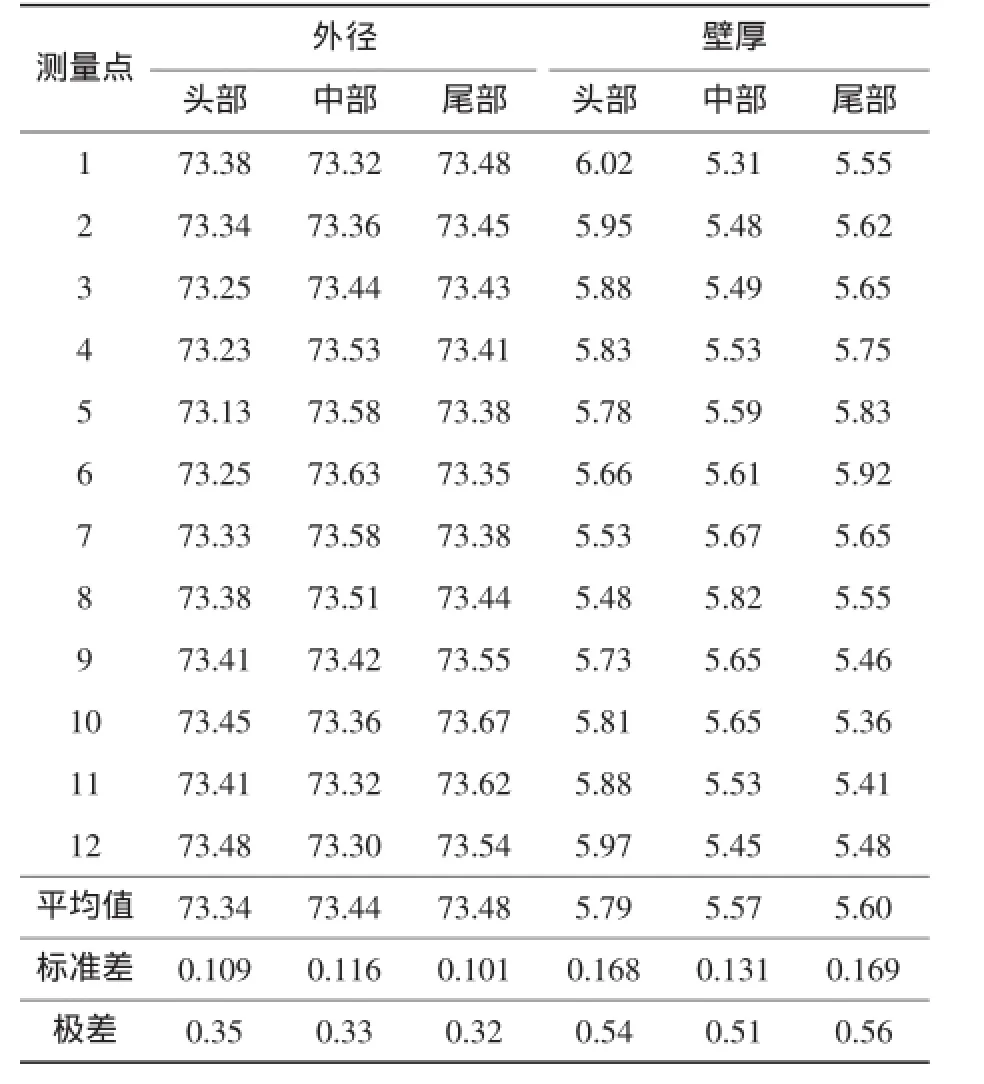

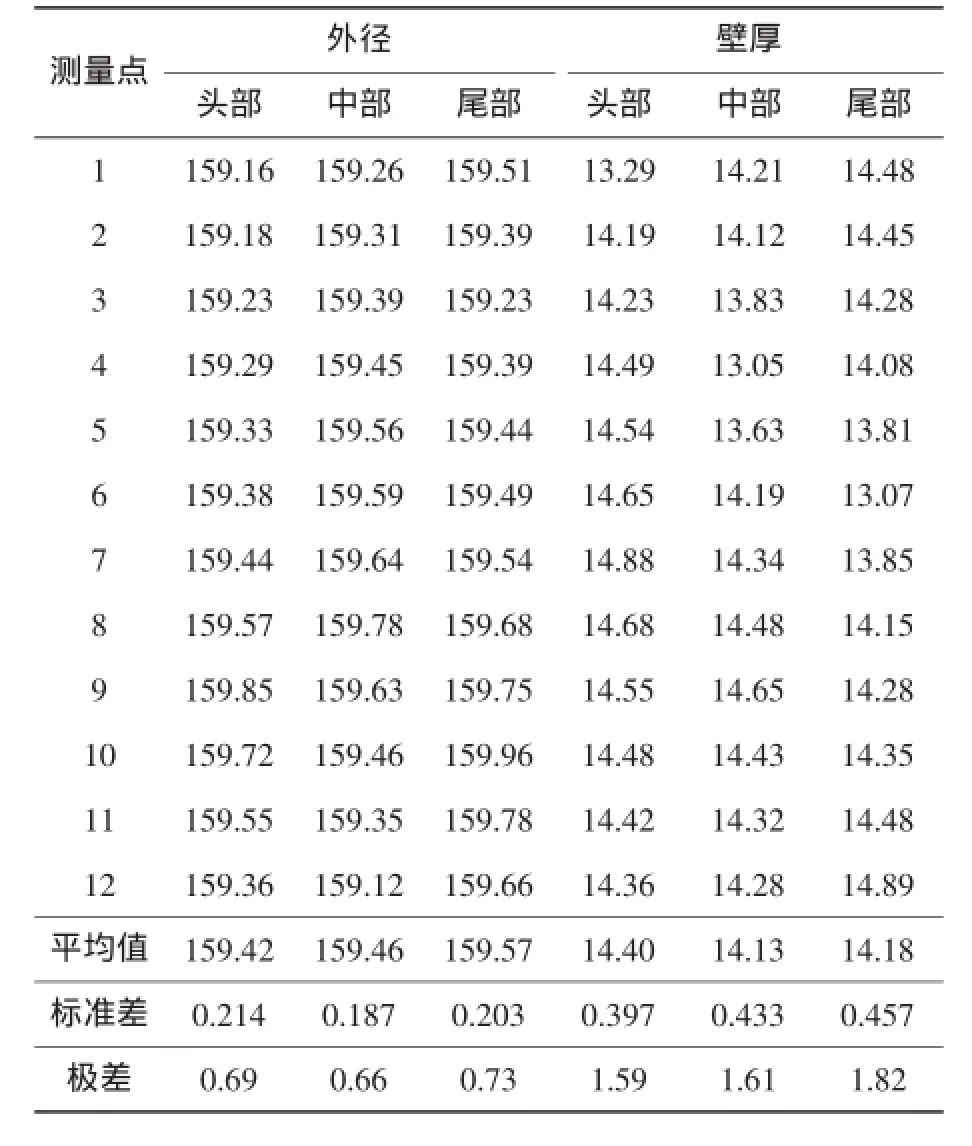

以Ф73 mm×5.51 mm和Ф159 mm×14 mm規格產品的實測數據進行分析。通過電鋸切斷鋼管頭部和尾部,獲得產品壁厚和外徑數據,在鋼管頭、中、尾部沿圓周各均勻選12個測量點測量外徑和壁厚。減徑后Ф73 mm×5.51 mm規格鋼管長71.8 m,經切頭2.4 m、切尾1.6 m后,實測幾何尺寸見表1;Ф159 mm×14 mm鋼管長18 m,切頭400 mm,切尾300 mm,實測幾何尺寸見表2。

表1 Ф73 mm×5.51 mm規格產品的實測幾何尺寸mm

表2 Ф159 mm×14 mm規格產品的實測幾何尺寸mm

從表1~2可以看出:天津精通國產Ф180 mm連軋管機組生產的無縫鋼管質量好,精度較高,產品完全滿足相應標準,全套設備已達到設計要求。

5 結語

天津精通國產Ф180 mm連軋管機組生產線具有設備布置緊湊、工藝流程短、運行可靠、生產效率高等特點;開發的生產線電氣傳動及自動化系統,技術先進、匹配完整、配置合理、使用安全可靠;生產線投產后使用狀況良好,運行穩定,各項性能均達到設計要求。該機組具有良好的推廣前景,其成功投產為我國無縫鋼管生產企業在設備的更新改造方面提供了更多的選擇。

[1]肖松良.Ф273 mm限動芯棒連軋管機組工藝設備特征[J].鋼管,2006,35(5):37-42.

[2]周曉鋒,張傳友.天鋼Ф258 PQF連軋管機組介紹[J].鋼鐵研究,2009(5):46-50.

[3]杜民獻.連軋管工藝改進[J].中國高新技術企業,2007(11):79-81.

[4]陳江林,夏洪斌.新一代Ф159三輥式限動芯棒連軋管機[J].四川冶金,2009(2):26-30.

[5]曾良平,易興斌.Ф340 mm連軋管機組工藝技術特點和裝備水平[J].鋼管,2006,35(4):35-38.

[6]劉志勇,星曉東,王玉勃.Ф273 mm Accu-roll無縫鋼管機組工藝與設備[J].金屬世界,2008(5):51-54.

[7]肖松良.Ф89 mm半浮芯棒連軋管機組工藝裝備及控制特點[J].鋼管,2005,34(3):35-40.

[8]劉鐵航.現代國產限動芯棒連軋管機工藝設備基本特征[J].鋼管,2010,39(4):36-38.

[9]李元德,李國棟,田穎峰.對連軋管機機型選擇的探討[J].鋼管,2011,40(2):20-24.

[10]劉邦義.SM670A12型定徑機的技術特性[J].湖南冶金,2005(4):39-41.

[11]武建兵,劉世虎.SRM330-24機架張力減徑機簡介[J].機械管理開發,2009(1):70-71.

[12]張軍.連續熱鍍鋅生產線張緊裝置電控系統設計[J].機械設計,2009(10):23-26.

[13]張東旭,李繼偉,梁猛,等.現場總線技術在大型軋管廠的應用與探索[J].鋼管,2013,42(5):73-76.

Equipment Level and Application of Home-made Ф180 mm MPM Plant

LV Jiangang1,LI Yonggang2,TANG Derui2

(1.Tianjin Master Seamless Steel Pipe Co.,Ltd.,Tianjin 300353,China;2.Tianjin Junsheng Complete Equipment Co.,Ltd.,Tianjin 300300,China)

Briefed in the paper are the production capacity,production flow,equipment type selection,product specification and variety of the home-made Ф180 mm plant.Also introduced are the characteristics and technical parameters of the main equipments of the plant,i.e.the vertical cone type piercer,5-stand retained mandrel pipe mill,3-stand extracting mill,24-stand stretch reducing mill etc.The properties of the main equipments of the homemade MPM plant are verified by the quality of two sizes of products,Ф73 mm×5.51 mm and Ф159 mm×14 mm,which provide more options for the equipment type selection to seamless steel tube manufacturers.

hot-rolled seamless steel pipe;home-made MPM plant;vertical cone type piercer;retained mandrel pipe mill;extracting mill;stretch reducing mill

TG335.71

B

1001-2311(2014)03-0059-05

2014-02-27)

呂建鋼(1966-),男,碩士,高級工程師,總經理,從事無縫鋼管生產工藝、設備等技術研發和管理工作。