地鐵車輛輔助變流器的熱仿真與實驗

丁 杰

(中國南車集團 株洲電力機車研究所有限公司 南車電氣技術與材料工程研究院,湖南 株洲 412001)*

0 引言

地鐵車輛輔助變流器主要用于車載空調、空氣壓縮機、設備通風機、各室照明、擋風玻璃除霜器、方便插座等負載的供電[1],對于車輛的安全性和舒適性具有重要的作用.輔助變流器箱體中包含了逆變器模塊、DC/DC模塊、斬波模塊、充電機模塊、三相電抗器等電氣部件,利用風機抽風的方式進行強迫空氣冷卻.由于箱體的結構設計緊湊,集成度高,各電氣部件產生的損耗能否順利耗散掉,成為輔助變流器熱設計工作的重點.早期的熱設計方法主要是先確定發熱器件的損耗,再依據經驗確定冷卻方式、散熱片結構、風道結構和風機等,然后進行設計方案的專家評審,最后通過樣機試驗來驗證設計方案的可行性[2].這種方法很難保證產品開發的一次性成功率,由此可能大大增加研發成本和時間周期.隨著計算機技術與熱仿真技術的飛速發展,熱仿真方法已在變流器產品熱設計中有了較多的成功應用[3-6].

本文利用HyperMesh軟件和FLUENT軟件對某地鐵車輛輔助變流器的風冷系統進行熱仿真分析,并通過實驗研究驗證仿真結果的準確性.研究結果可為輔助變流器的熱設計工作提供指導.

1 輔助變流器

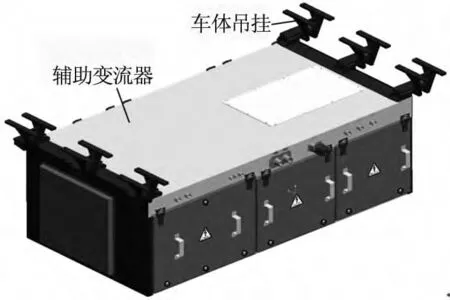

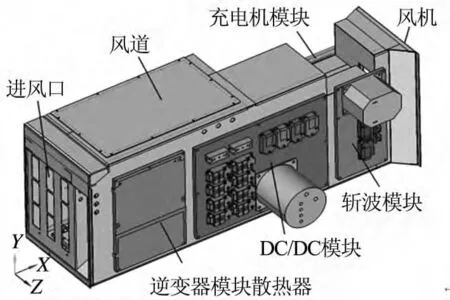

圖1為某地鐵車輛輔助變流器的三維結構外形圖,輔助變流器懸掛于車體下部,通過螺栓與車體吊掛緊固相連.輔助變流器箱體中包含逆變器模塊、DC/DC模塊、斬波模塊、充電機模塊、三相電抗器等電氣部件,各變流模塊散熱器的翅片部分和三相電抗器處于風道中(見圖2,其余部分已被隱藏).

圖1 模擬熱源的結構示意圖

圖2 電氣部件和風道

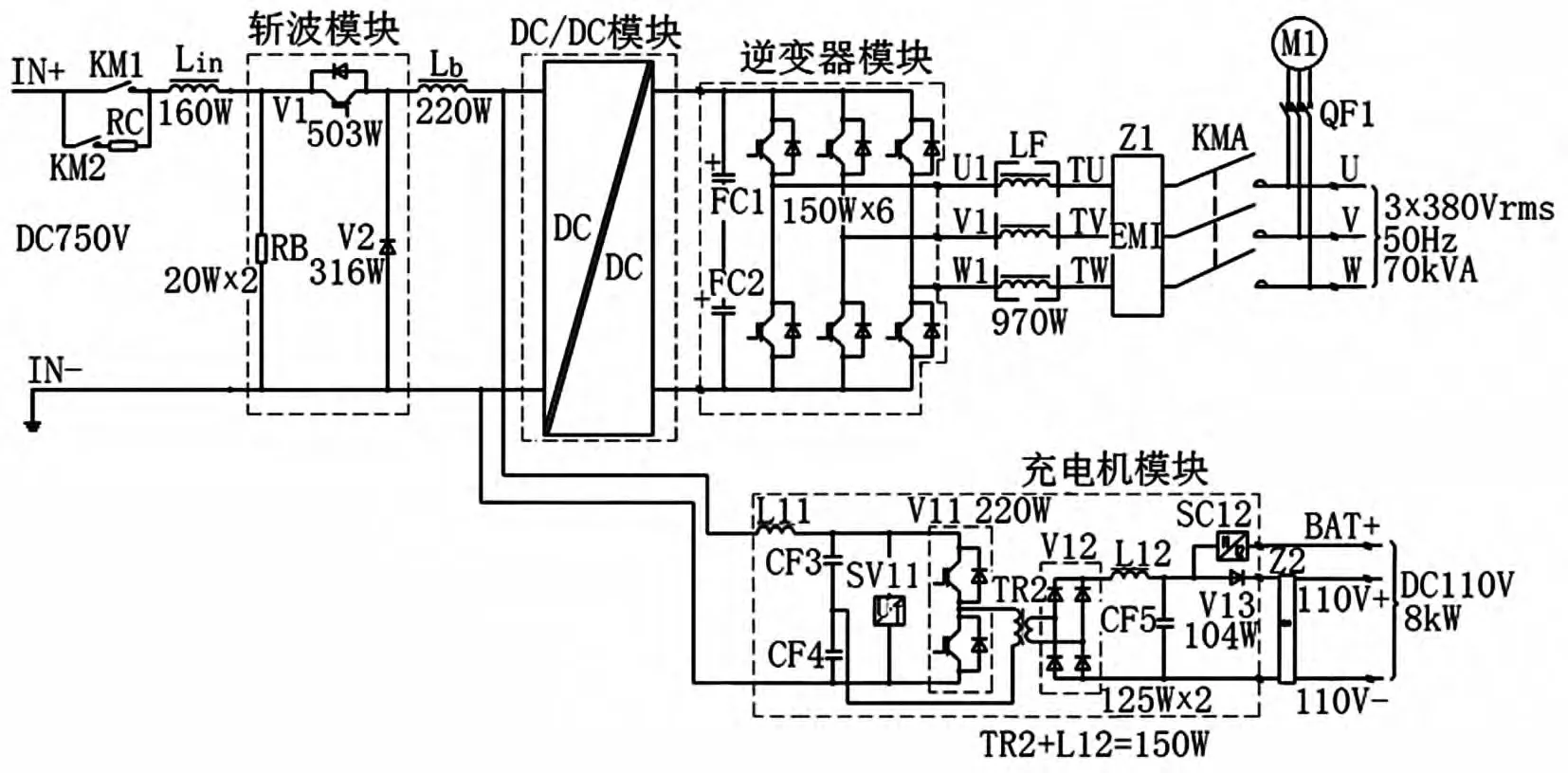

圖3是輔助變流器的電路原理圖與元器件損耗數值.各變流模塊中使用的元器件主要有IGBT元 件 (FF200R12KT4、 FZ600R12KE4、FZ800R12KE3)和二極管(MDD95-16N1B、MEE250-12DA、RM400HA-24S),根據電路中的電氣參數和半導體器件廠商提供的損耗計算工具(如IPOSIM),可大致確定損耗的數值.需要注意的是,斬波模塊的工作方式屬于間歇工作制,僅在網壓超過750V時開始工作,其余電氣部件的工作方式為持續工作制.

圖3 電路原理與元器件損耗

2 仿真模型

熱仿真分析的步驟主要有:建立幾何模型、網格劃分、仿真參數設置、求解計算、后處理等.由于輔助變流器的幾何模型較復雜,且存在許多影響網格劃分但對傳熱途徑影響較小的特征,如鈑金件的倒角、細小的縫隙等,因此,需要對幾何模型進行適當的簡化處理.三相電抗器的結構中包含了鐵心、線包和絕緣材料等,結構形式復雜且缺乏詳細的幾何結構,為便于劃分高質量的六面體網格,以簡單形狀的塊體進行代替,損耗作為均勻分布的體積熱源進行施加.

為了能準確地捕捉流場信息,需要劃分足夠數量的網格,此外,為避免較差的網格質量導致計算收斂困難,將模型劃分成以六面體為主、少量棱柱體的高質量網格.IGBT元件的仿真建模方法參照文獻[7-8],結合IGBT元件各層材料的尺寸和整個模型的復雜程度,仿真模型中的網格尺寸取1 mm,遠離散熱片區域的網格尺寸逐步增大至5 mm.利用HyperMesh軟件建立整個仿真模型的網格數目為2830萬,可直接導出至FLUENT軟件進行仿真參數設置和求解計算等.

仿真模型中的各元器件損耗設置為體積熱源.輔助變流器中選擇了德國 ebmpapst公司R4D450-AD12-06型號的風機,隨流量變化的壓降特性曲線可利用FLUENT軟件中的指定壓力跳躍方式進行簡化處理.進風口設置為壓力出口邊界條件,冷卻空氣的溫度取40℃.假設冷卻空氣在風道內的流動狀態為完全湍流,采用標準k-ε湍流模型模擬流動狀態.假設輔助變流器一直處于額定工況運行,對仿真模型進行穩態計算.

求解計算使用了DELL T7600臺式工作站(32CPU、256GB內存)和Windows 7 64位操作系統,FLUENT軟件的求解計算設置為8CPU并行,將收斂殘差準則設置由默認的10-3改為10-6,計算1 600步耗時40余小時后,可得到收斂的仿真結果.

3 仿真結果及分析

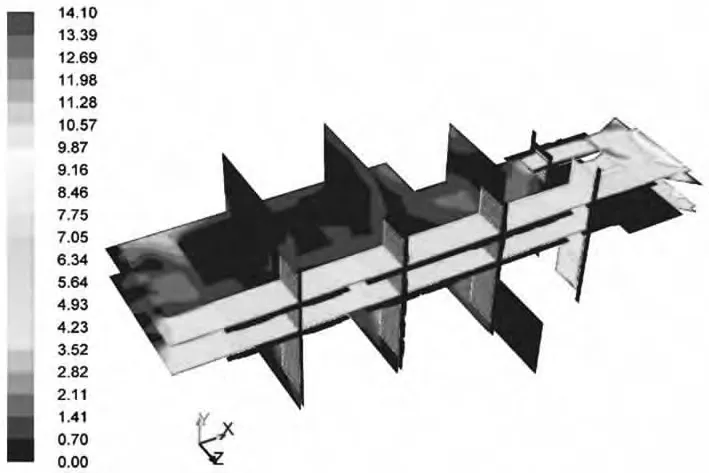

3.1 流場

圖4是截面的流速分布云圖,可以看出冷卻空氣在風道內的流動情況,風道不同部位以及風機處的流速分布不均勻,風機附近的流速最高,為14.1 m/s.部分區域的流速為0,可表示該區域有元器件而阻止空氣流動,還可表示某些區域盡管沒有物體存在,但該區域處于轉折區域的角落,空氣很難流動起來.從空氣流經散熱器翅片的流速基本均勻的情況來看,說明流速分布較為合理.

圖4 截面流速分布

對壓力分布情況進行分析可知,為迫使空氣在風道內流動,處在抽風狀態的風機產生了369.5Pa的負壓.根據這一數值并結合風機的特性曲線,可確定風機的工作狀態點處于推薦范圍之內.

3.2 溫度場

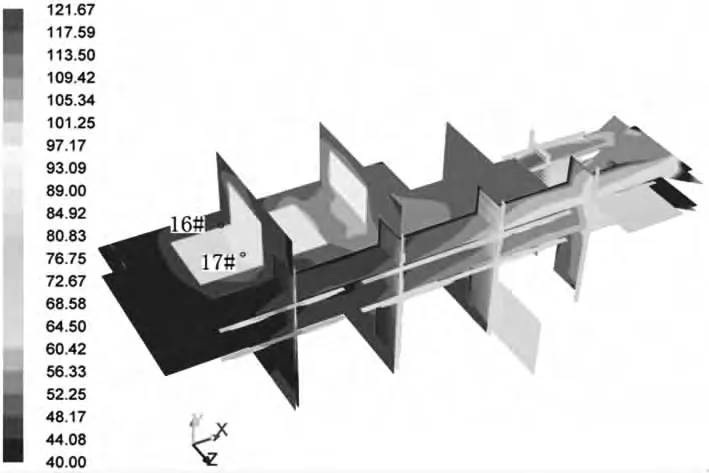

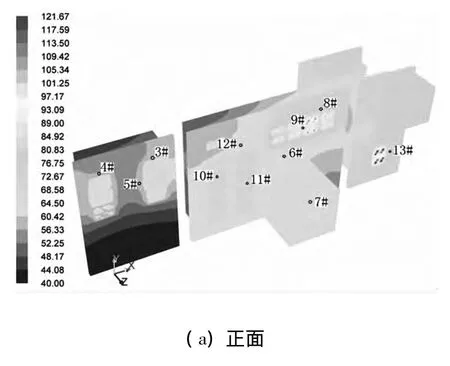

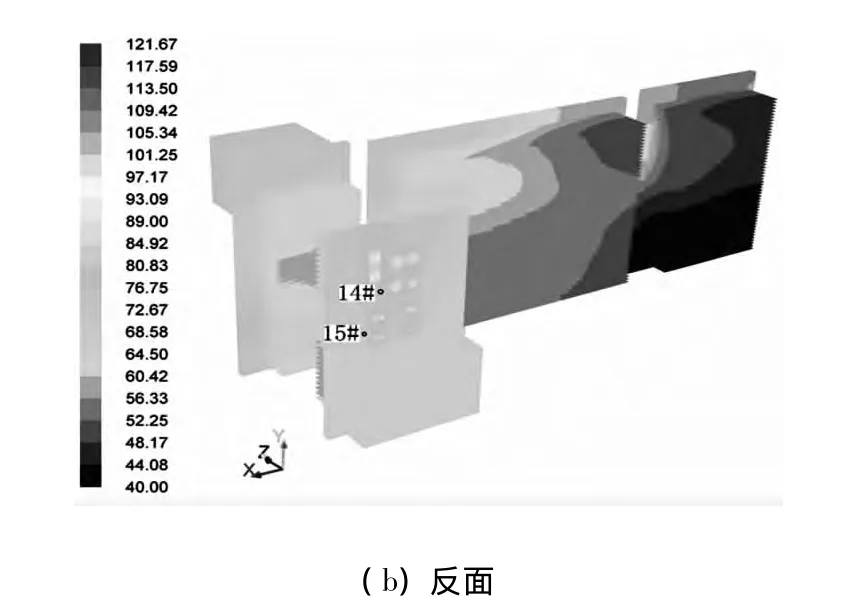

圖5是截面的溫度場分布,圖6是各變流模塊的溫度場分布,圖中標示了實驗測溫點的位置(3#~17#),以便于后續仿真結果與實驗數據的對比.結合兩圖可看出斬波模塊V1元件芯片的溫度最高,為 121.67℃,溫升為 81.67℃.該處溫度最高的原因是斬波模塊V1元件的損耗為503W,V2元件的損耗為316 W,損耗的數值均較大,由于電壓波動情況是隨機性的,仿真時假設V1和V2元件一直處于工作狀態,并且斬波模塊處于冷卻空氣的下游,冷卻空氣被前端的逆變器模塊和DC/DC模塊加熱.當假設斬波模塊V1和V2不工作時,13#測溫點的溫度則變為57.6℃,與V1和V2元件一直工作時的溫度(94.4℃)相比,有了大幅度降低.

圖5 截面溫度場分布

圖6 變流模塊溫度場分布

4 實驗研究

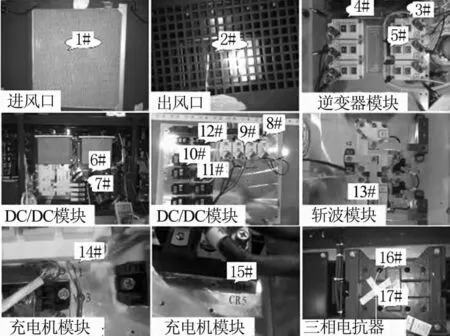

為驗證仿真結果的準確性,進行了輔助變流器溫升實驗的研究工作.在變流模塊組裝之前,按照圖7所示的測溫點位置進行PT100和熱電偶的布置,粘貼牢固并采取電氣絕緣措施,避免實驗過程中造成電氣性能的損壞.1#和2#測溫點分別用于測量進風口和出風口的溫度,3#~15#測溫點布置在各變流模塊上,16#和17#測溫點分別位于三相電抗器V相的線包外和線包內.圖中未示出的18#測溫點位于輔助變流器3 m遠的位置,用于測量環境溫度.

圖7 測溫點

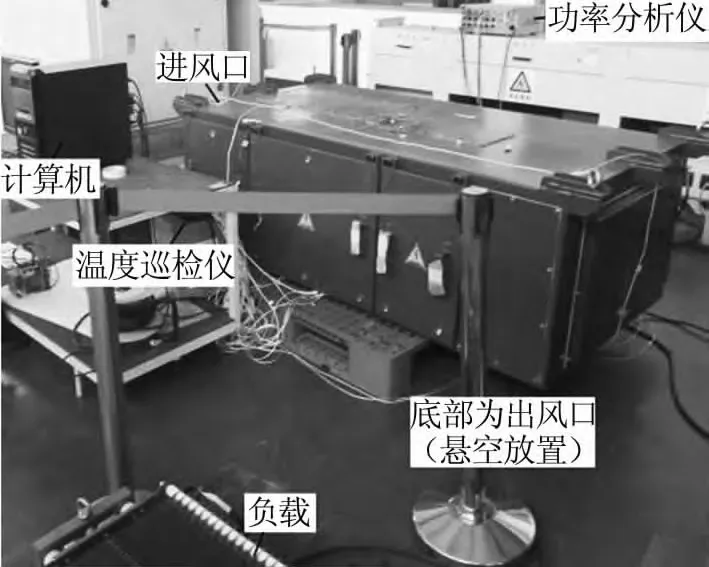

輔助變流器組裝好之后,結合電路原理圖進行系統實驗的接線工作,連接相應的電源、負載、功率分析儀和溫度巡檢儀等,如圖8所示.功率分析儀用于記錄實驗過程中的電氣參數,溫度巡檢儀與計算機連接,每5 min自動記錄各測溫點的數據.由于輔助變流器的出風口位于箱體底部,將輔助變流器墊起懸空放置,保證出風口能夠順利排風.

圖8 實驗裝置

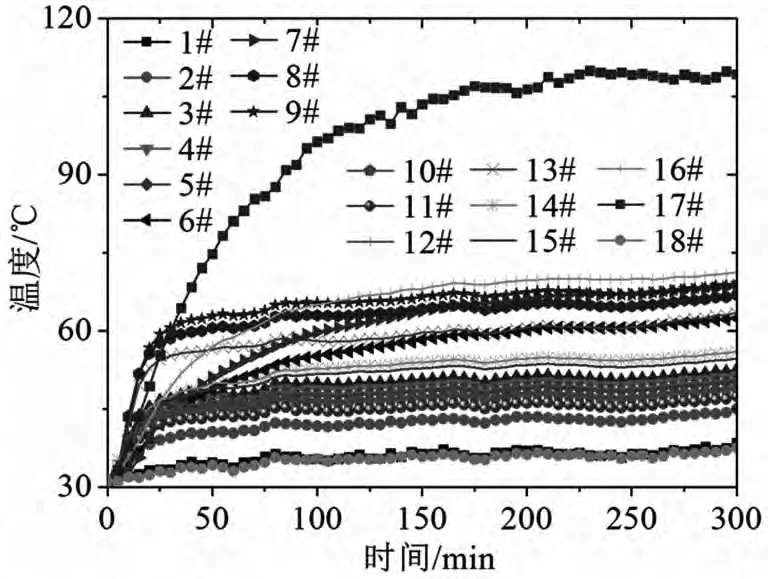

按照試驗大綱和測試流程,得到了如圖9所示隨時間變化的溫度曲線.由圖可知,試驗開始時刻的環境溫度(18#測溫點)為31.1℃,試驗進行5 h后的環境溫度變為37.5℃,原因在于:盡管輔助變流器的試驗是在一個較為空曠的實驗室中進行,但輔助變流器產生的熱量會使周圍的環境溫度有所上升,且外界大氣環境溫度從試驗起始時刻至試驗結束亦有了上升.1#進風口溫度比18#環境溫度高出約1℃的原因是輔助變流器底部為出風口,溫度較高的出風會對距離較近的進風口產生一定的影響.從溫升曲線的變化趨勢來看,三相電抗器的熱容量較大,需要約3h的時間才能達到溫度平衡.各變流模塊的熱容量較小,達到溫度平衡的時間要小一些.

圖9 溫度變化曲線

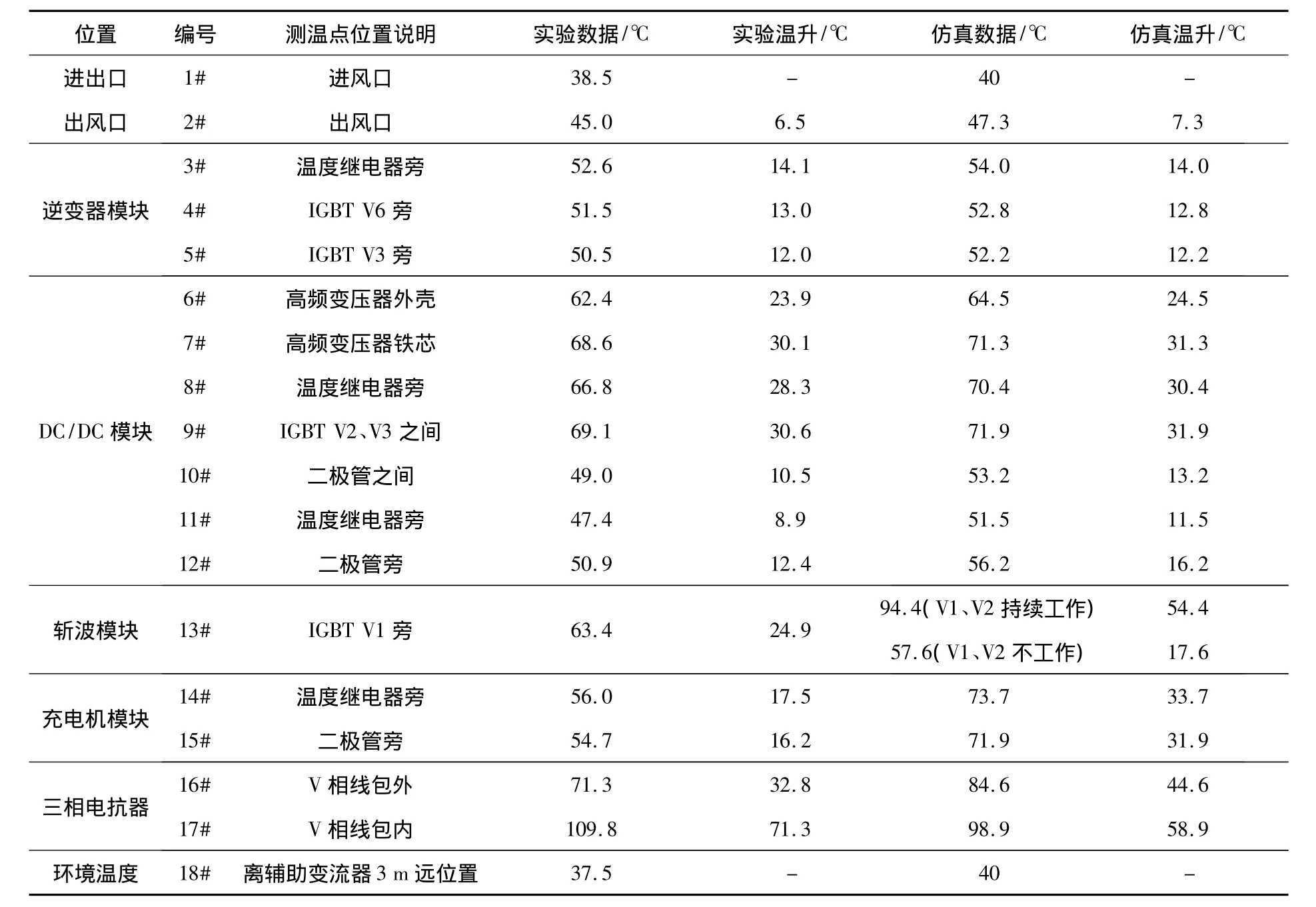

為便于仿真結果與實驗數據的對比分析,將各測溫點的數據列于表1,其中的實驗溫升是以1#進風口溫度為參照.可以看出,逆變器模塊的溫升差別很小,這與三相逆變橋臂損耗可以較為準確地計算有關.DC/DC模塊和充電機模塊涉及軟開關技術,其損耗計算較為困難,估算出的損耗數值相對誤差較大,導致仿真溫升比實驗溫升高出3~15℃,也使得出風口的仿真溫升比實驗溫升偏高.斬波模塊屬于間歇工作制,電壓高出750 V時會產生導通和開關動作,因電壓波動具有較大的隨機性,斬波模塊的V1、V2元件工作方式屬于瞬態問題,難以在本文進行的穩態仿真中體現出來.通過V1、V2一直工作和V1、V2不工作兩種方式的仿真,實驗溫升處于兩種方式仿真溫升之間,表明仿真結果能夠反映實驗中的變化趨勢.三相電抗器的仿真溫升與實驗溫升偏差在13℃左右,與三相電抗器的仿真模型過于簡化有關.從各測溫點數據對比情況可以看出,仿真溫升變化趨勢與實驗溫升基本相同,可以說明仿真結果具有較高的準確性.

表1 仿真與實驗數據對比分析

5 結論

本文對某地鐵車輛輔助變流器的風冷系統進行了熱仿真,由風道內的空氣流速分布可以直觀地了解冷卻空氣在風道內的流動情況,由各變流模塊和三相電抗器的溫度場分布可以查看IGBT元件和二極管的芯片結溫、散熱器溫度等.實驗研究中布置了18個測溫點,得到了隨時間變化的溫度曲線.通過仿真結果與實驗數據的對比分析表明損耗數值較為準確的情況下,仿真結果具有較高的準確性,盡管DC/DC模塊和充電機模塊的溫升偏差在3~15℃,但仿真結果的變化趨勢與實驗數據吻合.因此,仿真分析的方法是可在輔助變流器方案設計階段提供參考依據的,有利于提高實際樣機溫升試驗的一次性成功率,從而縮短研制周期和降低研發成本.

[1]賈波.地鐵輔助變流器的設計研究[D].北京:北京交通大學,2011.

[2]楊寧,宋術全,李紅.高速動車組輔助變流器箱體的熱仿真設計方法[J].中國鐵道科學,2013,34(3):87-92.

[3]黃先進,候少敏,張立偉,等.高速列車變流系統熱設計與溫升仿真研究[J].電源學報,2011,(4):68-71.

[4]HUANG XIANJIN,ZHANG LIWEI,SUN HU,et al.Study of heat dissipation for HXD2 locomotive's auxiliary converter[C]//Energy Conversion Congress and Exposition(ECCE)2010.America:ECCE,2010:1667-1671.

[5]曹威.功率變流器熱損耗分析與冷卻設計[D].北京:北京交通大學,2012.

[6]何文志,丘東元,肖文勛,等.高頻大功率開關電源結構的熱設計[J].電工技術學報,2013,28(2):185-191.

[7]丁杰,唐玉兔,忻力,等.IGBT模塊封裝的熱性能分析[J].機車電傳動,2013(2):9-12.

[8]丁杰,李江紅,陳燕平,等.流動狀態與熱源簡化方式對IGBT水冷板仿真結果的影響[J].機車電傳動,2011(5):21-25.