ATOX輥磨磨輥潤滑

劉明

ATOX輥磨磨輥潤滑

Roller Lubrication of ATOX Roller Mill

劉明

1 前言

ATOX輥磨磨輥潤滑系統是制約輥磨連續運轉的關鍵。如果忽視對它的正確操作和維護將會引起重大問題。實際產生的主要故障有:

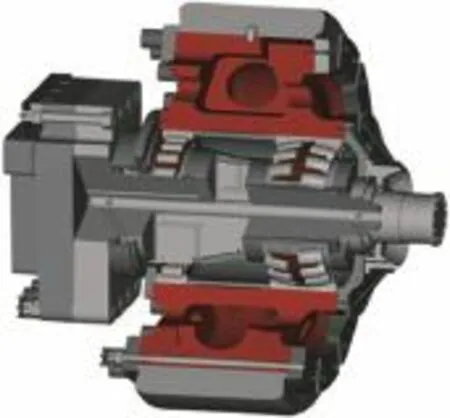

圖1為CG廠運轉一年多的輥磨軸承。因不正確操作、擅自修改運轉參數和使用不合格備件而導致3個磨輥的全部FAG軸承損壞,直接損失幾百萬元人民幣。

SH和SW等部分廠輥磨投入運轉不長時間就發生磨輥潤滑站油箱油位飛速下降和磨輥兩側嚴重漏油(見圖2)等故障,導致輥磨不能運轉,致使全廠停運。

有些廠明知道磨輥漏油,但并不清楚產生漏油的真正原因,靠向油箱中補油來維持潤滑系統的工作。平均每月要向磨輥油箱中補充幾百升潤滑油。該潤滑油相當昂貴,每月損失十多萬元人民幣。

ST廠的磨輥潤滑電控保護裝置已擅自取消,全靠手動控制磨輥潤滑。設專人操作潤滑系統以防輥磨跳停。

圖1 軸承損壞

圖2 磨輥漏油

圖3 磨輥內部結構(1)

LB廠輥磨安裝時沒有控制好磨輥兩側潤滑脂的添加量,導致潤滑脂進入軸承腔中致使潤滑失靈。

筆者曾訪問、修復和調整過多臺問題輥磨。有人認為磨輥密封處漏油的原因是由于磨輥軸承兩側的密封件損壞造成的,而更換密封件后,又發生漏油。有人認為是潤滑站控制參數設定不合理所致。由于沒有真正掌握潤滑原理,了解漏油的真正原因,往往是越調越壞。

ATOX輥磨磨輥潤滑問題已是亟待解決的問題。為使用戶更好地了解磨輥潤滑原理,正確地判斷潤滑存在的隱患,反思造成潤滑失敗的原因,維護和控制好潤滑系統,本文將進行全面闡述,希望能對用戶有所幫助。

2 磨輥潤滑原理

筆者在對多家用戶進行培訓和答疑時發現,很多用戶技術和操作人員幾乎不清楚磨輥潤滑原理,也沒有研讀史密斯公司提供的專門說明書,更有甚者,將工廠的通用要求作為輥磨潤滑的指導文件,故有必要闡述磨輥潤滑原理。

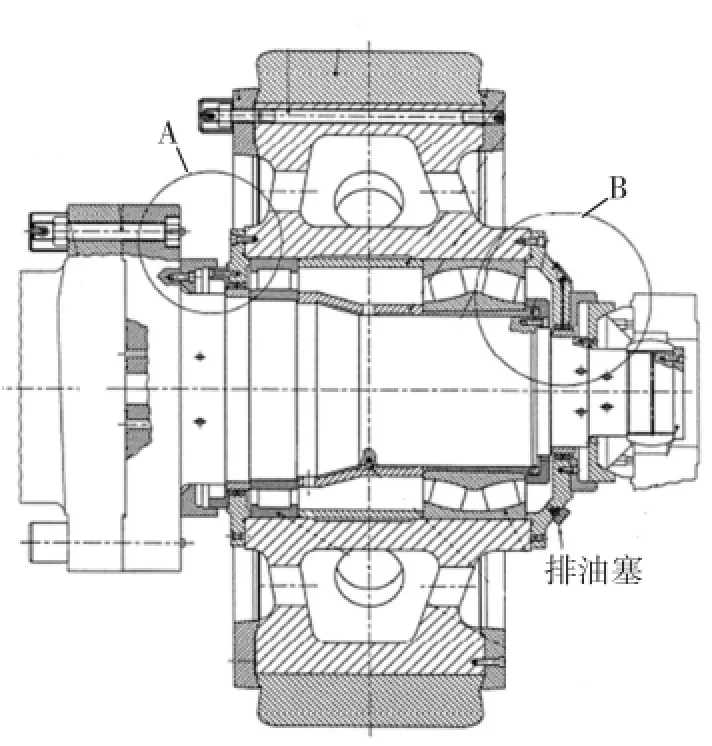

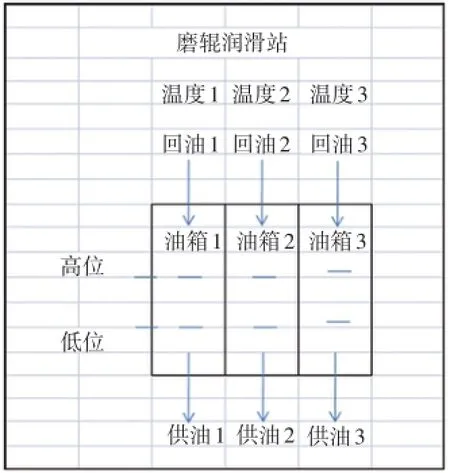

ATOX輥磨有3個磨輥,磨輥的內部結構和各潤滑管路在磨輥軸橫斷面的位置見圖3、4。

磨輥軸承腔內的油位是通過磨輥內的真空負壓來控制。其中供油管路A在磨輥軸剖面的斜上方,回油管路B在磨輥軸剖面的最底部,而連通管路C在磨輥軸剖面的最頂端。

潤滑系統工作時,回油泵連續工作,供油泵斷續工作。當磨輥軸承腔中油位達到最低點時,軸承腔中的真空壓力最小,供油泵啟動。隨著供油的增加,當軸承腔中油位達到最高點時,真空壓力達到最大,供油泵停。為避免發生磨輥軸承腔中潤滑油過多的情況,回油泵的能力要大于供油泵。由于回油管路中常夾帶有空氣,故回油中含有一定的氣泡是正常的。

由于回油泵的抽吸,磨輥軸承腔處于負壓環境。通過連通管路,大氣壓力直接作用在油面上使軸承腔內產生壓差(真空壓力)。

3 磨輥潤滑問題

磨輥潤滑系統常見的主要問題有:

潤滑站油箱油位明顯下降;潤滑油顏色發生變化;供油泵不是常開不停就是長停不開;磨輥軸兩側密封處發生漏油;回油過濾器上有金屬雜質。

圖4 潤滑管路在磨輥軸斷面位置

圖5 密封件結構

4 磨輥潤滑問題的判斷

當發生磨輥潤滑站油箱油位突然開始非正常降低和磨輥兩側密封處發生漏油,用戶不能片面地據此判斷磨輥密封件已經損壞,有時這種判斷是錯誤的。而更換磨輥內側的密封件需將磨輥軸解體,將會造成工廠停產。

判斷磨輥潤滑系統是否出現問題應從以下幾方面入手:

4.1 連通管路C

在磨輥潤滑站油箱上部有3根連通管路分別與3個磨輥相連。如果從管路上的視孔鏡中發現出現液體,可以判斷該管路發生堵塞。堵塞將會使磨輥軸承腔內壓力紊亂,進而導致真空壓力和供油泵工作的不正常。切記:保證連通管路暢通和沒有任何堵塞液體是維系磨輥潤滑真空壓力的關鍵。

4.2 觸摸屏真空壓力值

按照史密斯設計,標準設計的磨輥軸承腔內真空壓力值為-0.25~-0.45kPa。部分廠的設定值已嚴重偏離設計值,幾乎都在低位即-10~-20kPa左右。如果這樣即可判斷磨輥潤滑系統出現問題。切記:觸摸屏顯示的壓力值是對潤滑外部系統工況的監控,不能用它來強行控制系統。用改變觸摸屏控制參數來維持系統運轉僅僅是臨時方法,發現問題后要從外部系統找出問題所在。當問題處理后,觸摸屏參數會回歸到原始設定狀態。

4.3 回油管路B

回油泵的能力和回油管路的密閉不滲漏是保證磨輥潤滑系統真空壓力的前提。如果連通管路沒有問題,而觸摸屏參數偏移較大,就要檢查整個回油管路。切記:只有保證回油泵的能力和回油管路不滲漏,才能保住潤滑系統的真空壓力。

4.4 磨輥軸承內、外密封處漏油

圖2是磨輥外側漏油。磨輥內側也可能發生漏油。由磨輥結構圖3和圖6可見,磨輥內側油位比外側低。如果密封件損壞,首先是內側漏油,而外側漏油說明磨輥內油位偏高。

磨輥軸兩側的雙骨架橡膠密封件結構見圖5。為保證良好密封效果,雙密封件中間添加有耐高溫潤滑脂。密封的外側由正壓密封空氣來阻止輥磨粉磨中的灰塵通過密封進到磨輥軸承腔中。

當磨輥潤滑系統中的連通管路中有液體、觸摸屏上的真空壓力值發生變化、回油管路有滲漏、磨輥內、外側發生漏油和潤滑站油箱油位迅速下降等情況發生時,可以判斷磨輥潤滑系統出現問題,應當及時解決。

圖6 磨輥內部結構圖(2)

5 磨輥潤滑問題的處理

5.1 連通管路C

磨輥潤滑系統的連通管路C將磨輥軸承腔與潤滑站的油箱頂部直接相連。大氣壓力通過連通管路作用在磨輥軸承腔的油面上,這樣才能保證磨輥潤滑系統得到真實的真空壓力值。有人認為連通管路是溢流管,這是不對的。

從輥磨殼體到磨輥潤滑站的連通管路C的軌跡要平滑,沒有U形彎。同時出輥磨的管路要向磨輥潤滑站方向傾斜。

連通管路C發生堵塞后要進行清理。首先停輥磨,將磨輥落到磨盤上使磨輥上的排油塞(見圖6)至最頂部位置。清理排油塞周圍并將其松開。然后,從潤滑站上解開連通軟管C,將其連接到真空機上進行抽吸。抽吸工作完成后將排油塞和連通軟管重新安裝上。

如果堵塞發生在磨輥中心架或磨輥軸的通道中時,首先應嘗試采用抽吸裝置直接連接到中心架上抽吸。

如果選擇用壓縮空氣清除堵塞,就要將其連接到中心架上,打開磨輥上的排油塞。壓縮空氣必須清潔和干凈。用壓縮空氣清理堵塞會有一定的風險,中心架或磨輥軸中的堵塞物將會被吹到軸承腔中。如果該堵塞物不能融化在潤滑油中,這對軸承是極其危險的。史密斯不建議采用該方法,但國內很多廠均采用壓縮空氣清堵。

5.2 回油泵及回油管路B

回油管路的密閉性是潤滑系統維持正常運轉的關鍵,其微小滲漏均會導致系統無法正常運轉。回油管路在安裝中應盡量減少阻力,能圓滑過渡就不用接頭。同時管路間的焊接一定要采用氬弧氣密焊,并注意清除焊后殘余物。

真空壓力檢查。首先檢查回油泵的回油能力:從潤滑站視孔鏡處解開回油泵入口管路(即回油管路C),并裝上截止閥,將管路內注滿油,關上截止閥。短時啟動回油泵,從壓力表和觸摸屏上看其負壓值,如能達到-0.9±0.05bar(-90±5kPa),可以斷定回油泵本身能力沒問題,如果壓力較低,說明回油泵回油能力不足,需要更換。

然后進行回油管路C滲漏檢查:恢復回油泵入口管路。從磨輥中心架上解開回油軟管,并裝上截止閥。管路內滿注油后短時啟動回油泵,并檢查負壓值,如能達到-0.8±0.05bar(-80±5kPa)以上,可以斷定整個回油管路C基本沒問題。否則,需要仔細檢查回油管路接頭和軟管是否有滲漏點。滲漏問題解決后重新試壓。

5.3 觸摸屏上參數的調整

磨輥潤滑采用黏度很高的潤滑油,如果是美孚潤滑油,其牌號為639(合成油)。

潤滑站的工作參數有時是在輥磨靜止冷態下按一般通用要求設定的。供油泵的啟動壓力為-25kPa,停止壓力為-45kPa。該壓力值僅能供參考,當潤滑系統熱態保持穩定后該值有可能改變。必須指出,所有3個磨輥的真空壓力值不一定完全相同。因為不同的環境溫度、海拔高度和管路損失都對真空壓力值產生一定的影響。在潤滑站單獨調整期間,由于磨內沒有通熱風,磨輥處于冷態。此時回油管路的回油溫度比正常使用時的溫度低,真空壓力通常很大,有時磨輥的油流不一定是連續的。此時通過調整真空壓力值可保證供油泵的啟動/停止運轉時間滿足要求。而在正常生產中,由于輥磨內通了熱風,磨輥及其軸承腔內溫度都相應提高。此時,冷態調整的參數就應進行修正。否則可能導致供油泵連續工作,造成磨輥中油量過多,致使密封處漏油。現說明如下:

如供油泵的實際運轉時間超過停泵時間或供油泵不能按要求值再次啟動,真空壓力值應進行調整。調整方法是增加低限位值,即由-25kPa變到-33kPa,直到供油泵運轉時間與停止時間比大約在1:2。在有些場合,該比值可能在1:3。

為防止磨輥內油位過低,潤滑控制系統有如下保護要求:如系統真空壓力已超出供油泵的啟動限制值10min,而供油泵還沒有啟動,將出現預報警;如超過20min,輥磨將停止運轉。

為防止磨輥內油位過高,潤滑系統控制有如下保護要求:如系統真空壓力過高而供油泵仍在運轉延時超過600s,將出現預報警;超過1200s,輥磨將停止運轉。

有些廠由于不能及時解決潤滑發生的問題,為強行運轉輥磨而解除了上述保護。也有通過人工調整觸摸屏參數強行讓輥磨運轉,這是不對的。其直接威脅是損壞磨輥內軸承。5.4磨輥軸兩側密封

由圖5的密封結構圖可見,為防止磨輥漏油,要求在兩個骨架橡膠密封中間充填耐高溫的潤滑脂。該潤滑脂在磨輥組裝前已添加進去。生產中按潤滑要求定期從磨輥外側向其補充潤滑脂。

該潤滑脂的添加要正確。對于ATOX45以下規格的輥磨,潤滑脂的添加要求為:要使用專門的潤滑脂,即Kluber BE 41-1501。通常每年加4~6次,加入次數不能過多。磨輥外側密封處加110cm3,而內側加180cm3。潤滑脂分3份添加,磨輥每轉動1/3,加入一份潤滑脂。兩側磨輥必須同時加入潤滑脂。使用新的密封,初次潤滑脂加入量為正常量的3倍。

6 影響磨輥潤滑的其他因素

6.1 密封風機

密封風機從輥磨外部通過磨輥軸上的出口向密封腔中提供正壓氣體(見圖3和圖6)。它可以阻止磨內粉塵進入到密封腔中,其正壓空氣能更好地使密封擠貼住磨輥軸。

長時間停輥磨,磨輥密封風機停。如果此時因維修使輥磨系統出現正壓情況,將導致灰塵從磨輥密封處進入并沉積到密封處。KG和NY廠均發生過這種情況,見圖7。灰塵與密封滲漏出的油混合會形成油泥而堵塞密封通道,使得磨輥密封處無密封空氣排出,有的只有局部有密封空氣排出,從而導致密封惡化,進而破壞軸承兩側的密封件。故輥磨檢修時,密封風機最好投入運轉。

圖7 正壓灰塵從輥磨內噴出

6.2 潤滑站油箱中潤滑油

油箱中潤滑油的質量、顏色、更換周期和油位變化等能間接反映密封處的工作情況。

YD和LB廠曾經發生潤滑油突然變黑的情況,其原因是在向雙骨架密封中間補充潤滑脂時,由于沒有控制好添加量,過多的潤滑脂穿過密封進到了軸承腔中。特別是LB廠,本應只加約1kg潤滑脂,實際添加30kg,導致多余潤滑脂穿過密封進入到軸承腔的潤滑油中,不但污損了潤滑油,而且破壞了密封。潤滑脂導致回油過濾器頻繁堵塞。由于潤滑脂混入潤滑油中,導致潤滑油顏色變黑。

潤滑油應按要求定期請專門機構對其進行分析,如發現潤滑油有質量問題應及時更換,特別是黏度。

當磨輥旋轉后,由于大量的油分布在軸承腔內,此時油箱的油位略有下降,這是正常現象。如果在輥磨運轉中向油箱加油,必須保證當輥磨停后油箱能儲存磨輥返回的所有油。

如果輥磨運轉中磨輥上的排油塞松動和中心架上加工潤滑通道的堵頭脫落會使潤滑油流失,生料會進入到磨輥軸承腔中,這對磨輥內軸承損壞極大。上述現象可以通過潤滑系統的工況判斷出:一是當潤滑站油箱油位出現非正常下降時;二是回油管路過濾器頻繁堵塞時。此時潤滑油的顏色會發生變化并變臟。應停輥磨檢查和修復。

6.3 磨輥外側凸、凹球面密封間隙

磨輥外側凸、凹球面密封(見圖6)件間的間隙要求達到0.5mm左右。NY和KG等部分廠經檢查后發現,其間隙遠遠大于要求值。如不及時處理,粉塵會進入到密封腔中,造成空氣密封失效進而威脅密封件。因此,如發現凸、凹球面密封件損壞或間隙過大應及時更換。

6.4 回油管路上的過濾器

回油管路上的過濾器堵塞情況由機械和電控分別顯示。機械顯示為一個紅色指示裝置,當過濾器堵塞時會出現,這時需要更換過濾器。電控指示是,當過濾器前后壓差超過給定值時動作。循環過濾器報警意味著應更換過濾器,但不停輥磨。報警給出的是預報警,它說明壓差處于臨界值,壓力低于過濾器內置旁路閥的開啟壓力。

潤滑系統冷態啟動時,由于冷油黏度非常高,在油預熱期間可能會產生壓差超設定值的情況,但隨著溫度的升高,堵塞情況會恢復正常。

特別指出,在過濾器中的過濾芯污損時,過濾器前后的壓降增加到臨界值后過濾器將自動旁路(見圖8),此時臟油將通過單向閥直接回油箱,這是極其危險的。

目前有些廠忽視過濾器問題,采取一些強制方法阻止報警,還有的廠濾芯臟得已無法忍受了才更換(見圖9)。可以肯定臟油已旁路到系統中,這將危及其他磨輥。有的廠使用國產過濾器替代進口過濾器,往往性能滿足不了要求而破壞過濾性能,前面所說的CG廠軸承損壞有這方面原因。

為保證潤滑油不被污染,無論何時,當過濾器堵塞時更換過濾元件是唯一選擇。史密斯提供的纖維型過濾元件是用完即丟棄件。該過濾器有極強吸附贓物的能力,是不可清洗和再次使用件。

如過濾器濾芯中發現有金屬雜質,說明磨輥內軸承有損壞跡象,應注意監控和準備軸承備件。

6.5 回油管路上的加熱帶

為防止潤滑油溫度在管路上降低而破壞油的流動性,回油管路上纏有加熱帶。在寒冷地區潤滑系統管路還應進行外保溫。如果加熱帶不工作會導致回油阻力增加,進而影響潤滑系統的正常運行。而在回油溫度很高的場合,加熱帶應停止使用。筆者曾做過試驗,加熱帶工作與否將影響回油溫度在7℃左右。有時由于加熱帶的原因會導致回油溫度高而使電器發出錯誤信號。

6.6 磨輥內預加油

在啟動潤滑系統前要對磨輥內預加油,這樣在潤滑站回油泵工作大約5min內,在潤滑站回油視孔鏡中可見到返回的油。如油未在視孔鏡中出現,可能會造成磨輥中加油過多。這時不能繼續向磨輥中加油,應及時停供油泵,否則易造成磨輥密封處漏油。如回油泵長時間在無油狀態下工作會造成泵的損壞。

下面詳細敘述如何向磨輥內預加油。首先,啟動潤滑站的加熱器和循環泵,準備向磨輥中加油時要保證油溫已達到操作溫度。然后轉動磨輥將磨輥上的排油塞定位于水平線下30°~45°處。清理排油塞周圍,打開排油塞。現場啟動供油泵,當從排油孔中見到油流出后停供油泵并擰上排油塞。

圖8 過濾器結構

圖9 污損的過濾器濾芯

圖10 潤滑系統改進簡圖

6.7 更換密封件

圖2發生的從外側密封處噴油的事故是由于密封件裝配不正確導致密封件損壞所致。如果發生這種情況就應現場更換密封件。

7 磨輥潤滑的思考

筆者認為,磨輥潤滑的核心是要保證磨輥軸承腔中的油位在要求范圍內。史密斯ATOX輥磨的潤滑系統還是過于復雜,真空負壓控制對外部條件要求較苛刻,且出現問題后判斷和解決比較麻煩和困難。建議用強制潤滑,通過用控制潤滑站油箱油位來間接控制磨輥軸承腔油位的方法替代,現結合圖10說明如下:

采用供油泵向磨輥軸承中泵入潤滑油,當潤滑站油箱油位達到最低點時停供油泵,同時開啟回油泵;當潤滑站油箱油位到達最高點時再次開啟供油泵,停回油泵,如此循環往復。每個磨輥潤滑站油箱獨立。通過監控回油溫度和過濾器來監控軸承。

用強制潤滑方法取代真空負壓潤滑可帶來如下益處:連通管路C可取消;中心架和磨輥軸加工更簡單;回油泵和供油泵均間歇工作,泵的壽命延長;強制供油會保證供油精確,不會造成軸承腔內潤滑油過多或過少現象;不會因潤滑失誤造成磨輥密封處漏油;一個磨輥軸承出現問題不會影響另外兩個磨輥。

8 后記

在輥磨生產中,要想維護好磨輥潤滑系統,操作人員必須認真定時檢查和記錄系統的工作狀況。參考的記錄內容如下:記錄的日期;輥磨運轉的累計時間;輥磨的累計產量;環境溫度;潤滑站油箱溫度;1、2、3號磨輥回油溫度;1、2、3號供油泵的壓力變化情況;潤滑站油箱補油情況;從上次補油后到此次補油前油的消耗;從上次補油后到此次補油前運轉時間;潤滑油分析的間隔時間;在此期間系統是否發生過異常現象。

采用本文所敘述的方法正確維護磨輥潤滑系統會減少磨輥漏油,延長磨輥軸承壽命,進而使輥磨長期、安全和穩定地運轉。■

TQ172.632.5

:A

:1001-6171(2014)06-0028-05

艾法史密斯貿易(北京)有限公司,北京100024;

2014-06-26;編輯:趙蓮