創新節能引領企業發展

——上海優耐特斯壓縮機有限公司節能產品介紹

上海優耐特斯壓縮機有限公司

創新節能引領企業發展

——上海優耐特斯壓縮機有限公司節能產品介紹

上海優耐特斯壓縮機有限公司

上海優耐特斯壓縮機有限公司(以下簡稱公司)成立于2002年1月,于2013年8月與株式會社日立產機系統合資,是國內設計、生產和銷售空氣壓縮機的大型專業廠家和空氣系統解決方案的提供商。公司從創建開始,始終堅持“科技強企、創新求存”的發展理念,產品開發走差異化的發展道路,突顯企業競爭力。為貫徹國家節能減排的政策,瞄準行業發展趨勢,公司積極進行節能產品的研發和試制,取得了十分顯著的節能效果。

1節能產品簡介

空氣壓縮機作為能源動力系統中最普及的動力設備,壓縮機產品的能耗水平已成為產品的主要競爭力之一;同時,研制出資源節約、高效低耗的產品也是壓縮機企業承擔的重要社會責任。目前國內品牌螺桿壓縮機多數為3級能效產品,小部分為2級能效,能達到1級能效產品鳳毛麟角。與外資品牌的螺桿式壓縮機能效值(輸入比功率)差距很大,最大差距能達到15%!

優耐特斯壓縮機有限公司從成立開始就確定企業目標:打造中國壓縮機第一品牌,生產節能、可靠、安全的產品。發展至今,公司成功研發了兩級壓縮機、變頻盾構機、無油渦旋機等差異化的節能產品,憑借高效低耗、資源節約、性能穩定等優勢,獲得廣大客戶的一致好評。2012年底,國家“惠民工程”項目啟動,優耐特斯成功入圍高效節能容積式空氣壓縮機推廣企業,42款產品達到國家要求的能效水平,其中一級能效11款,二級能效31款。

2節能產品應用案例

(1)UD37A-8C系列空壓機

公司自行研制的UD37A-8C系列空壓機憑借高效低耗,外觀尺寸小,零部件少,機組運行效率高,各項指標均達到國家一級能效指標,被國家工信部評為2013年度的“能效之星”。

該機型采用公司自行開發的第二代EPC微電腦程序控制技術,對壓縮機的運行進行精確控制。該程序可根據壓縮機的實際運轉工況,自動采集相關信息進行微積分計算來確定客戶的用氣情況,在滿足客戶用氣需求的同時確保壓縮機滿負荷運轉的時間最長,盡可能減少壓縮機減載的時間,不用氣時自動停機,減少能源消耗。

同時,通過機頭油路系統的特別設計,增加軸承的潤滑和冷卻、減少壓縮腔的潤滑油噴入量,減少潤滑油的攪動而增加的效率損失,使機頭在滿負載時效率在最佳點,機頭在空載時,調整內壓低至2.0bar,大大低于同類產品空載時3.0bar的系統壓力,減少能耗,以獲得壓縮機工作全程的最佳效率。

案例說明:蘇州某企業在2003年購買了2臺37kW的普通空壓機,經后期測試為3級能效機型,但因耗能巨大,在2010年重新采購時選擇了2臺同型號但是能效為2級的普通空壓機。然而,這2臺壓縮機的年消耗費用仍高達80萬元!2013年,該企業需再次采購空氣壓縮機時,將產品的能效作為首選因素,經過多家比對最終選擇了優耐特斯UD37-8C的機型。在使用過程中,客戶進行了能耗方面的統計,得出的數據是:降低了20%以上的用氣成本。優耐特斯的機型1年內就能回收投資成本,這便是客戶做出選擇的重要原因!

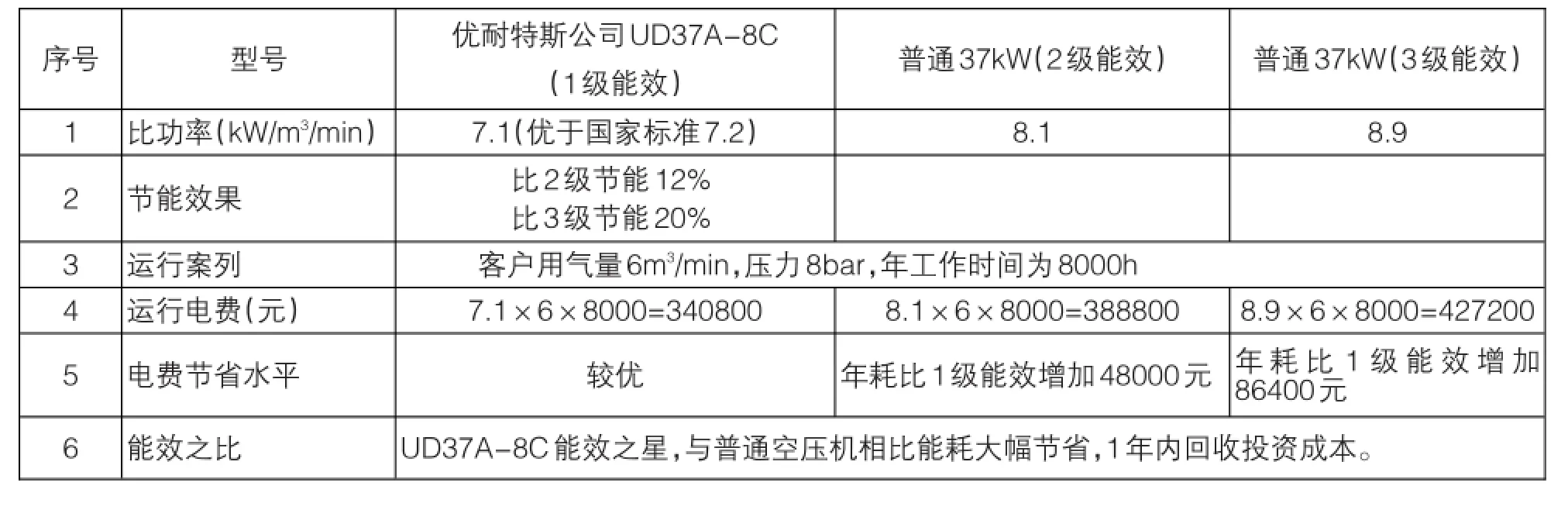

表1是優耐特斯公司某機型與同類普通機型能耗數據對比。

(2)兩級壓縮機

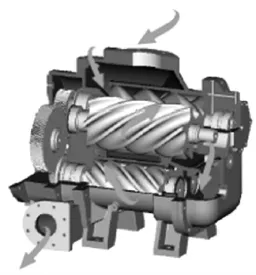

兩級壓縮機(圖1)的工作過程是將壓縮分成兩個階段,經第一級壓縮后的壓縮空氣再入第二級壓縮,促使整個壓縮效率大大提高。受外資品牌的技術限制,國內品牌的螺桿壓縮機擁有自我核心技術的少,研發實力薄弱,競爭力不足。為打破市場壟斷,優耐特斯成功研發兩級壓縮機,開辟了我國螺桿壓縮機兩級壓縮機頭生產的新紀元。從而提高企業產品能效水平,為企業創造價值,同時也推動國內壓縮機行業節能產品的升級換代。

表1優耐特斯公司某機型空壓機與普通機型空壓機能耗對比

圖1兩級壓縮機結構圖

兩級壓縮機的核心技術有:

●空氣經過一級壓縮后,通過強化噴油冷卻,降低二級吸氣溫度,空氣進行等壓壓縮,降低壓縮功。

●兩級壓縮一般會采用等壓比來設定級間壓力,故每級壓縮比都要比單級壓縮比降低很多,轉子之間的回流泄露大大降低,容積效率和絕熱效率得到了大幅提高,相應提升壓縮的產氣量。

●在相同的功率下,兩級壓縮與單級壓縮產氣量相比,最高可達15%,從而實現最高為15%的節能效果。

案列說明:江蘇南京一客戶原先使用5臺250-8機型的普通空壓機,4開1備,工作壓力8bar,總氣量需求160m3/m in,每臺空壓機的電功率為200kW,4臺空壓機每天的總能耗費用為19200元,該機型4臺全年工作8000h,總能耗費用高達640萬元。

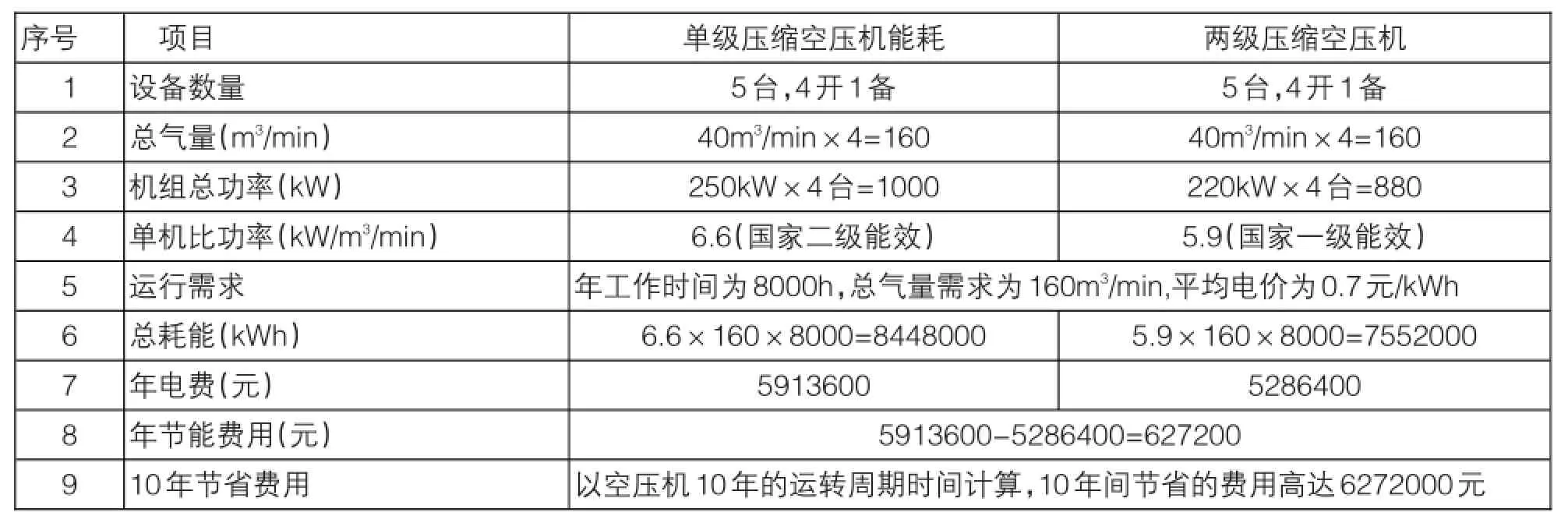

而經選用優耐特斯公司的兩級壓縮機后,該客戶則可節約10%以上的電力消耗,實實在在的降低了能耗成本,也為產品贏得了贊譽(見表2)。

(3)壓縮機站節能改造

空氣壓縮機是最常見的動力設備,同時也是工廠的耗電大戶。空壓機為了保證其合理的運行溫度,需要不斷地從機頭噴油進行冷卻,帶走大量熱量的油氣混合物再經過風冷冷卻器或者水冷冷卻器把熱量傳遞到大氣中去,通常這部分熱量沒被二次利用,而是浪費了。噴油螺桿式壓縮機在工作時,壓縮機在做功的過程中約9%的電能轉化為空氣的勢能,約84%的電能轉化為熱量。

優耐特斯公司根據空壓機的耗能情況,開發了壓縮機站系統節能技術,利用余熱回收系統,成功實現節能降耗的目的。優耐特斯公司的技術創新主要體現在:

1)余熱回收節能系統(被授予國家發明專利)。該系統以水為熱能載體,與潤滑油進行熱交換,能回收空壓機潤滑油所帶走的熱能。通過溫度傳感器對余熱回收進水溫度取值,結合溫度控制器的控制實現對余熱回收系統的溫度控制,增強余熱回收效率。該系統的熱水出水口溫度可達70℃,能回收潤滑油帶走的75%-85%的熱能。

2)節能一拖三系統。PLC根據管網壓力,拖動一臺壓縮機進行節能運行工作,其它多臺壓縮機由系統控制根據管網壓力自動工頻運行或停車。在停機狀態下,通過選擇帶鎖開關,選擇系統中的任何一臺壓縮機在節能模式下運行并自動控制多臺機組在工頻模式下運行。當選擇開關選擇全工頻時,可實現多臺手動工頻運行,通過帶鎖選擇開關實現任何一臺壓縮機工頻運行和停止。該系統節能啟動和工作節電率最高達60%左右。

表2單級壓縮機和兩級壓縮機的對比

案例說明:北京一家企業使用優耐特斯1臺55kW的空壓機,并安裝了余熱回收系統,經統計:該機器每天運行8小時,余熱回收的效率為80%,則一套55kW的余熱回收系統每天回收的熱能為:

Q=55kW(功率)×84%(壓縮熱)×80%(余熱回收的效率)×8(時間、小時)=295.68kWh

如果全部用于生活生產,每天能為客戶節約費用(電費按0.7元/kWh計)約200元,可在較短時間內收回余熱回收的投資成本。

黃浦區多管齊下推進節能工作

為確保完成節能降耗目標,加快建設低碳城區,黃浦區節能辦牽頭開展了4項工作。一是著力推進外灘-濱江低碳發展實踐區建設。與美國能源基金會合作推進慢行交通系統中期規劃編制工作;二是著力實施節能工程,抓好重點領域節能示范,推進科技京城,新世界城等開展節能改造,完成分項計量二期95幢樓宇安裝驗收工作;三是加強重點企業管理,實現能耗總量控制。對21家5000噸以上重點用能單位下達能源消費總量監督控制目標,落實能源利用狀況報告制度;四是對揚子江輪船、日月光中心等用能大戶走訪調研,加強督促指導。據市有關數據反饋,一季度全區用能總量28.42萬噸標煤,單位增加值能耗同比下降6.78%,高于上海市平均水平。

(區節能辦)