基于可編程邏輯控制器的電鍍工藝參數自動化監控

袁 忠

(成都航空職業技術學院 工程實訓中心,四川 成都610100)

0 前言

電鍍的工藝流程繁瑣,其中涉及的參數多,并且各參數的影響機制復雜。為了獲得良好的電鍍質量,必須嚴格遵循標準工藝流程,同時控制各參數介于合理范圍內。在電鍍生產中,出于成本和操作性等方面的考慮,工藝參數的監控多是借助繼電器以半自動化控制的方式實現[1-2]。對繼電器控制系統而言,雖然可滿足功能要求,但可靠性差、故障率高、維護不便且可擴展性受限是其明顯的缺陷。

可編程邏輯控制器(programmable logic controller,PLC)因具有可靠性高,通用性、適用性和抗干擾性強,實時性好等突出優點,已在工業控制領域中獲得廣泛的應用。在電鍍生產中,PLC可提高系統的可靠性、自動化程度和生產效率。截至目前,已有部分文獻報道[3-6]。本文以PLC為控制核心,介紹其在電鍍實驗中的應用,對部分關鍵工藝參數實施自動化監控,并對監控效果進行實驗驗證和評定。

1 監控原理

基于PLC的電鍍工藝參數監控原理,見圖1。

圖1 基于PLC的電鍍工藝參數監控原理

(1)鍍液溫度監控

鍍液溫度在電鍍過程中發揮著多重作用,直接影響電鍍質量。為此,控制鍍液溫度介于合理范圍內尤為關鍵。鍍液溫度監控由PLC控制中間繼電器的通斷進而間接控制加熱管的工作與中斷予以實現。結合實例說明,設定45℃為鍍液目標溫度,由溫度傳感器監測,經溫度變送器轉換處理讀入到PLC中。考慮到溫度梯度效應勢必導致監測結果存在一定誤差,故留出2℃的波動幅度。當模擬量信號反饋溫度低于43℃時,PLC即刻發出開通信號,中間繼電器接通,加熱管處于工作模式。而一旦反饋溫度高于45℃時,PLC則即刻發出關斷信號,中間繼電器斷開,加熱管則處于關停模式。如此往復循環,參見圖2。

(2)鍍液攪拌監控

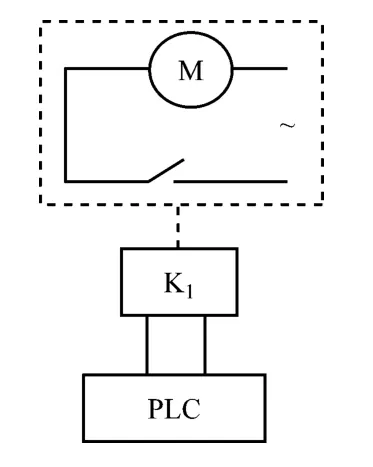

對電鍍工藝而言,鍍液攪拌不可或缺。電極過程所需反應物質的傳輸運送依賴于攪拌所產生的系列效應的助推。然而攪拌分多種實現方式,方式不同,引發的效果差異明顯。超聲波攪拌已被證實是一種有效的鍍液攪拌方式。故本文以超聲波攪拌為例,闡述鍍液攪拌的PLC監控原理。

圖2 鍍液溫度PLC監控原理圖

在電鍍過程中,超聲波攪拌采用啟動間歇循環的模式,即以攪拌300s、停歇30s為單周期循環。圖3為鍍液攪拌PLC監控原理圖。圖4為鍍液攪拌PLC監控梯形圖。結合圖3和圖4可知:借助PLC系統內部集成的計時器模塊,當觸點K1閉合,計時開始,啟動超聲波攪拌。待到設定時限,觸點斷開,超聲波攪拌停歇,但仍持續計時,延續下一周期。

圖3 鍍液攪拌PLC監控原理圖

圖4 鍍液攪拌PLC監控梯形圖

(3)鍍液pH值監控

同樣作為關鍵工藝參數,鍍液pH值的監控也極為重要。隨著電鍍過程進行導致的pH值過高或過低,均會對最終結果造成不良影響。圖5為鍍液pH值PLC監控原理圖。相比較而言,與鍍液攪拌的監控原理略有不同。該子系統中無需借助中間繼電器,且pH計扮演著鍍液pH值監測元器件的角色,而非PLC信號執行器件的角色。另外,當監測結果超出設定區間時,以模擬量形式讀入PLC中的信號通過蜂鳴器反饋輸出,提示工藝參數處于異常狀況,需應對解決。

圖5 鍍液pH值PLC監控原理圖

2 實驗評定

參照圖1所示原理將執行元器件、中間繼電器及PLC等相連,對PLC的監控效果進行評定。在電鍍實驗中應用PLC監控系統,鍍液溫度、鍍液攪拌和鍍液pH值等關鍵工藝參數的監控實時且準確,并可實現自動化和無延時切換。同樣,也可獲得較理想的電鍍質量,如圖6所示。

圖6 PLC監控系統應用與否獲得的電鍍質量對比

[1]周榆峰.淺談PLC在電鍍車間專用行車自動控制中的應用[J].城市建設,2010(6):490-491.

[2]王偉,吳薛紅.電鍍專用行車的PLC控制[J].南通職業大學學報,2003,17(1):62-64.

[3]王玨.PLC控制電鍍生產線的方案設計[J].電鍍與環保,2011,31(5):31-33.

[4]吳江賢.直線懸臂電鍍的PLC自動控制[J].機械制造與自動化,2007,36(6):154-155.

[5]孫倩華,滿慶豐.基于PLC控制的航空電鍍生產線自動輸送系統的設計[J].制造業自動化,2010,32(1):157-160.

[6]陳永利,任艷艷.基于PLC和觸摸屏的電鍍生產線控制系統設計[J].制造業自動化,2011,33(12):149-151.