鎂合金植酸轉化膜的制備及其性能的研究

張慶芳, 邵忠財, 王 明, 孟冬梅

(1.沈陽理工大學 環境與化學工程學院,遼寧 沈陽110159;2.沈陽鼓風機集團股份有限公司,遼寧 沈陽110869)

0 前言

近幾年,鎂合金材料在汽車零部件制造中得到了飛速的發展[1]。提高鎂合金的耐蝕性,主要通過合金化設計和表面處理的方法來實現。目前常用的鎂合金化學處理液主要有鉻酸鹽、硅酸鹽、磷酸鹽、稀土鹽、高錳酸鹽-磷酸鹽、高錳酸鹽、氟鋯酸鹽、植酸鹽、錫酸鹽、鈷酸鹽等溶液體系。化學轉化處理因具有工藝簡單、成本低、膜層均勻、無需特殊設備、適用于復雜件及大件等優點,成為鎂合金表面處理的重要方法[2]。鎂合金植酸鹽處理是一種新型無鉻轉化處理工藝。由于其轉化膜具有耐蝕性較強、環境友好、原料易得、成本較低等優點,已逐漸成為研究熱點[3]。植酸(C6H18O24P6)是從糧食作物中提取的有機磷酸化合物。它容易在金屬表面發生配位反應,形成一層致密的單分子保護膜,能有效地阻止腐蝕介質滲入金屬表面,從而起到防護作用[4]。

本實驗將硼酸鹽緩沖液與植酸組成轉化溶液,并對鎂合金在不同的pH值、溫度、反應時間和植酸的質量分數下的成膜情況做了分析。之后,通過正交實驗得到最優的實驗條件。最后,對得到的植酸轉化膜進行改良,以改善其耐蝕性。

1 實驗

1.1 實驗材料

基體材料為60mm×40mm×2mm的AZ91D鎂合金,依次經過打磨、堿性除油、酸洗、活化等處理。之后,在適當的溫度下進行化學轉化處理,最終得到植酸轉化膜。采用2%的硫酸銅溶液檢驗膜層的耐蝕性,以顏色由藍色變為紅色的時間為依據,時間越長,表明其耐蝕性越好。

1.2 膜層表征

采用日立公司生產的S-4800型冷場發射掃描電子顯微鏡觀察膜層的表面形貌。采用日本理學公司生產的多功能D/Max-2200型X射線衍射儀對膜層進行物相分析,衍射波長為0.154nm,步長為0.02°,掃描角度范圍為10°~90°。

2 結果與討論

植酸與鎂在鎂合金表面反應生成一種有機螯合物,由它形成的膜層對鎂合金有一定的保護作用,這就是植酸成膜的原理。經全面考慮,以pH值、溫度、反應時間和植酸的質量分數為本實驗的因素,分別通過單因素實驗確定因素水平。

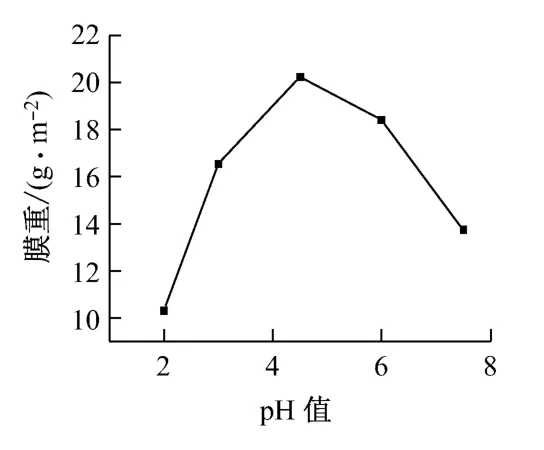

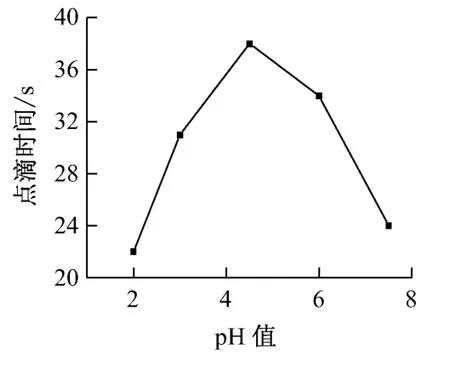

2.1 pH值對膜層性能的影響

選取5個不同的pH值(2.0,3.0,4.5,6.0,7.5)進行實驗。考察pH值對膜層性能的影響,結果如圖1和圖2所示。

圖1 pH值與膜重的關系圖

圖2 pH值與點滴時間的關系圖

由圖1和圖2可以看出:膜重和點滴時間隨pH值的變化曲線都是拋物線,且都在pH值為4.5附近達到峰值。在酸性過強的條件下,膜的溶解速率大于生成速率,進而導致成膜困難。當pH值過高甚至偏于堿性時,植酸成膜反應較難發生,所以導致成膜緩慢。經過綜合分析,確定正交實驗的3個水平為3.0,4.5和6.0。

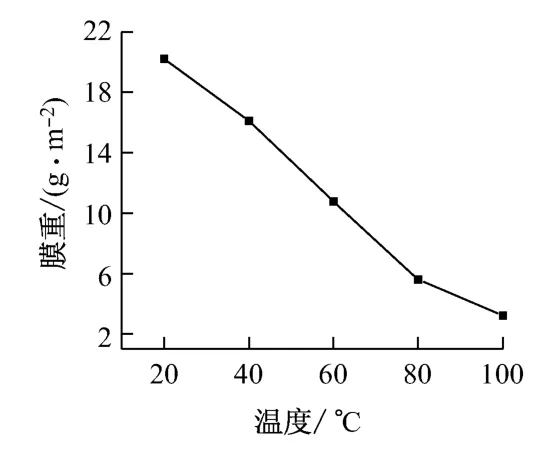

2.2 溫度對膜層性能的影響

選取5個不同的溫度(20,40,60,80,100℃)進行實驗。考察溫度對膜層性能的影響,結果如圖3和圖4所示。

圖3 溫度與膜重的關系圖

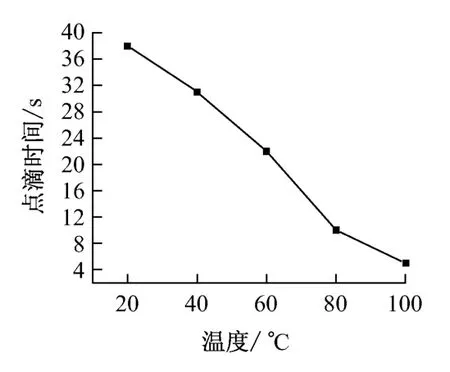

圖4 溫度與點滴時間的關系圖

由圖3和圖4可以看出:植酸轉化膜的形成對溫度的要求不高,溫度高時反而使成膜變得困難,而且成膜性能差。溫度與膜的性能成線性關系:常溫時成膜容易且膜層較好;隨著溫度的升高,成膜越來越難,膜的性能也越來越差。因此,正交實驗選擇的水平為20℃,40℃和60℃。

2.3 反應時間對膜層性能的影響

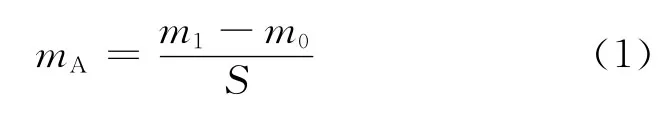

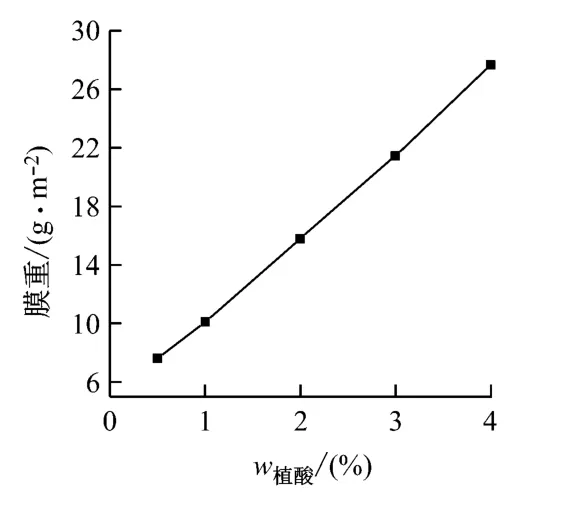

成膜的時間在一定程度上決定了膜層的厚度。膜層的質量按如下公式計算得出:

式中:mA為試樣單位表面積的質量,g/cm2;m0為去除轉化膜的試樣鍍后的質量,g;m1為有轉化膜的試樣鍍后的質量,g;S為試樣上轉化膜的總表面積,cm2。

反應時間對植酸轉化膜的形成有較大的影響。選取5個不同的反應時間(1,3,8,13,20min)進行實驗。考察反應時間對膜層性能的影響,結果如圖5和圖6所示。

由圖5可以看出:膜重一開始隨反應時間的增加呈線性增加,達到10min時增加趨于緩慢。通過觀察鎂塊和表面孔隙測試,發現膜雖然變得厚重,但是膜不均勻且比較粗糙。這一點從點滴時間上反映了出來。由圖6可以看出:點滴時間隨反應時間的增加先增后減。最終,結合文獻和實驗數據,選取3min,8min和13min為正交實驗的3個水平。

圖5 反應時間與膜重的關系圖

圖6 反應時間與點滴時間的關系圖

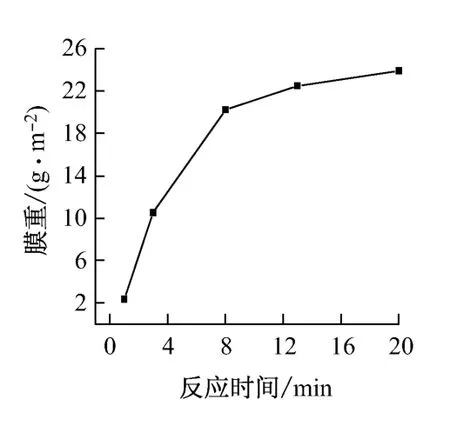

2.4 植酸對膜層性能的影響

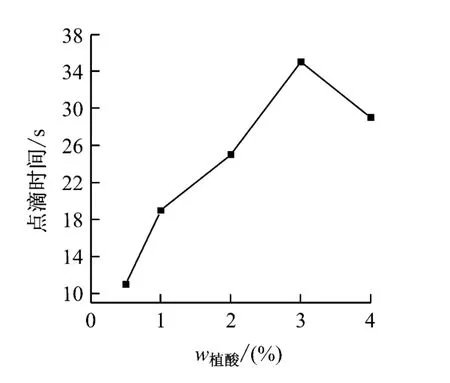

實驗中植酸的質量分數分別取0.5%,1.0%,2.0%,3.0%和4.0%。考察植酸的質量分數對膜層性能的影響,結果如圖7和圖8所示。

圖7 植酸的質量分數與膜重的關系圖

圖8 植酸的質量分數與點滴時間的關系圖

由圖8可以看出:膜層的耐蝕性隨植酸的質量分數的增大先升后降。正交實驗選擇的3個水平為2%,3%和4%。

2.5 正交實驗

2.5.1 初選優化工藝條件

以pH值、溫度、反應時間、植酸的質量分數為本實驗的因素,分別通過單因素實驗確定因素水平。用四因素三水平的正交實驗研究鎂合金植酸化學轉化的最優配方,并以膜重、膜層外觀、硫酸銅點滴時間為指標,評價工藝條件的好壞。

由正交實驗確定的最優配方為:植酸3%,NaF 3g/L,H3BO340g/L,pH值4.5,常溫,8min。

對原有的植酸進行改良,通過加入其他成膜物來提高植酸膜的耐蝕性、均勻性和外觀表現。分別加入磷酸鋅、錫酸鈉、硝酸鈰和鉬酸銨進行實驗,并記錄檢測結果,如表1所示。

表1 植酸膜改良結果

由表1可以看出:錫酸鹽與植酸有相互抑制的效果;其他三種單獨成膜物與植酸混合后,成膜效果均比各自的成膜效果有所提高。其中,稀土膜表現得較為良好。所以,最終確定的優化配方為:植酸3%,NaF 3g/L,H3BO340g/L,Ce(NO3)3·6H2O 5g/L,pH值4.5,常溫,8min。

2.5.2 轉化膜的結構及成分分析

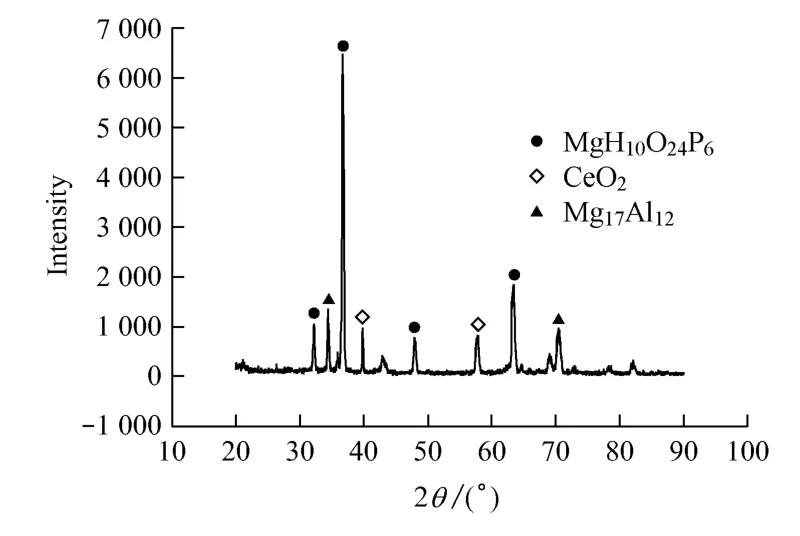

采用XRD衍射儀對轉化膜進行檢測,結果如圖9所示。

圖9 植酸轉化膜的XRD圖

由圖9可以看出:植酸轉化膜的主要成分為MgH10O24P6,CeO2和Mg17Al12。其中MgH10O24P6為螯合成膜物,CeO2是稀土膜,Mg17Al12為雙相基體。除此之外,膜中還可能包含微量的C,N,Na。

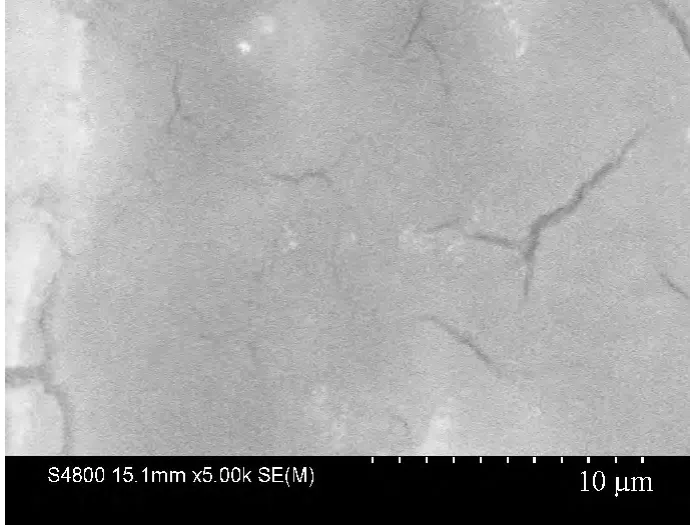

通過SEM對單獨植酸體系和添加鈰的稀土植酸體系進行對比觀察。植酸體系中添加稀土后,表面變得均勻,但裂縫增加。SEM結果如圖10和圖11所示。

圖10 單獨植酸體系成膜的SEM圖

圖11 稀土植酸體系成膜的SEM圖

由圖10和圖11可以看出:硝酸鈰的加入有利于膜層的生長,使膜層的裂紋較未加入硝酸鈰前的明顯減少。

3 結論

(1)植酸轉化膜的配方為:植酸3%,NaF 3g/L,H3BO340g/L,Ce(NO3)3·6H2O 5g/L,pH值4.5,常溫,8min。

(2)溫度在60℃以上時,成膜困難。反應時間過長時,膜層質量差,而且膜層部分溶解;反應時間過短時,膜層太薄,耐蝕性差。植酸的質量分數過高時,膜層粗糙且孔隙較多。pH≤2和pH≥8時,成膜困難;pH值在2~8之間時,pH值越小,成膜速率越快。

(3)植酸轉化膜的主要成分為Mg,Na,Al,O,P和C元素。添加磷酸鋅后,膜變黑變密,耐蝕性有所提高;添加錫酸鈉后,膜變薄,耐蝕性下降;添加鉬酸銨后,膜變厚變密,耐蝕性略有提高;添加硝酸鈰后,膜變得均勻,成膜速率加快,耐蝕性有所提高。

(4)鎂合金表面吸附的植酸有機膜可以改善化學轉化膜的龜裂問題,提高鎂合金表面及化學轉化處理后鎂合金表面的耐蝕性,同時具有環保、無毒的特點。

[1]賀巖松,楊誠.鎂合金在輕量化汽車中的應用[J].汽車工藝與材料,2002(6):25-27.

[2]霍宏偉,李華為,陳慶陽,等.AZ91D鎂合金錫酸鹽轉化膜形成機理和腐蝕行為研究[J].表面技術,2007,36(5):1-3.

[3]高瑾,涂運驊,李久青.鎂合金涂裝保護體系失效特性及鉻酸鹽轉化膜的影響[J].腐蝕科學與防護技術,2005,17(3):169-171.

[4]EPPENSTEINER F W,JENKINS M R.Chromate conversion coatings[J].Metal Finishing,2002,100(1):479-491.