外圓拋光機的設計與應用

李秋麗,張蘭生

(中國鐵路豐橋橋梁有限公司,北京 100070)*

外圓拋光機的設計與應用

李秋麗,張蘭生

(中國鐵路豐橋橋梁有限公司,北京 100070)*

根據工件的特點,緊密聯系生產實際,設計出一種經濟實惠的外圓加工拋光設備.通過反復比較設計方案,采用了水平進給、有心外圓拋光的方法,確定拋光機由橡膠導向輪,拋光輪,蝸輪減速器,萬向旋轉徑向進給滑臺,變頻器,橫向移動的直線導軌,電機等等主要部件組成.實際應用效果和市場成套拋光設備相比,結構簡單、造價低廉、維修率低,在節省了人力、財力的情況下,大大提高了生產效率.此設計對不同材質不同尺寸的外圓拋光加工方案的選擇具有一定的借鑒作用.

機械設計;外圓拋光;自動進給

0 引言

中國鐵路豐橋橋梁有限公司北京分公司承攬了清華同方公司成套安檢設備制作業務,共有三種不同型號,均為出口歐洲高附加值產品,加工精度要求高,生產任務緊.怎樣在利潤最大化的前提下,按時保質保量的完成供貨任務,占據更大市場,已成為各個生產廠家普遍面臨的一個艱巨的課題.分公司專門成立了攻關小組對設備加工工藝進行了詳細的探討和研究,確定設備外箱的噴塑加工和輥道表面拋光處理為重要工序,后者由于加工量大、加工費用高,為重中之重.三種設備分別有34根Ф87 mm×1 430 mm、40和42根Ф87 mm×1 730 mm外圓軸,材質Q235,加工精度要求Ra 3.2 μm,能否保質保量高效完成拋光加工,直接影響到整臺設備的加工成本和交貨期,也成為企業是否盈利的關鍵.目前分公司無外圓磨床等拋光設備,而且成套設備價格昂貴,急需自主研制成本低廉且加工精度滿足生產要求的新式拋光機.

1 拋光機的設計原理

針對安檢設備所需輥道的形式尺寸及表面光潔度要求,本設計采用了水平進給、有心外圓拋光方法.根據該產品結構特點,采用此加工方法更能保證其產品質量要求.

1.1 設計思想

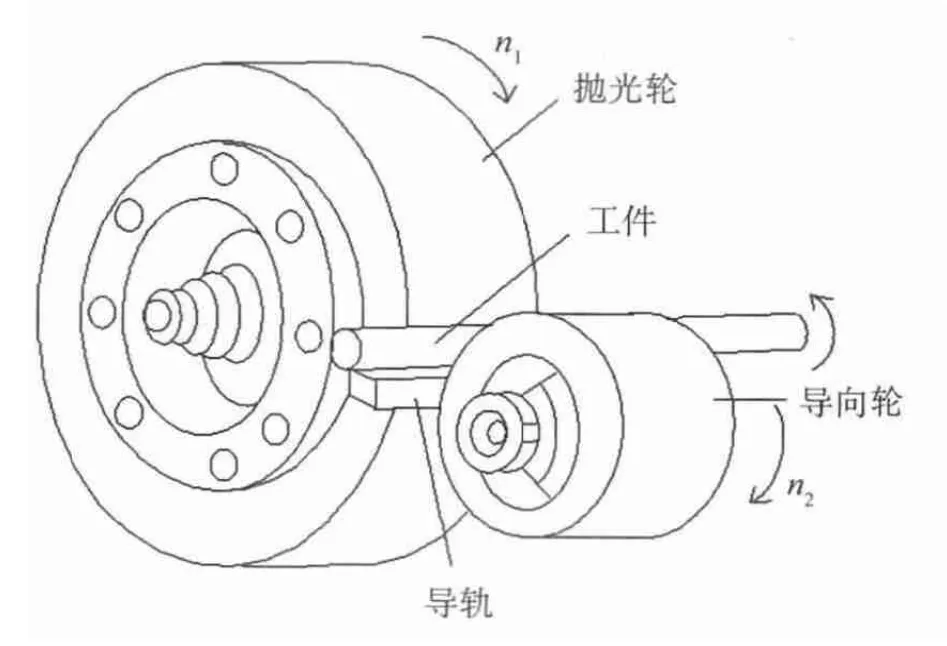

工件在高速旋轉的拋光輪和低速旋轉的導向輪之間,被動做旋轉運動和軸向移動(如圖1所示).工件旋轉,當導向輪做徑向進給接觸到工件時,工件在導向輪的摩擦力作用下便產生與導向輪反方向的旋轉.

圖1 拋光機加工示意

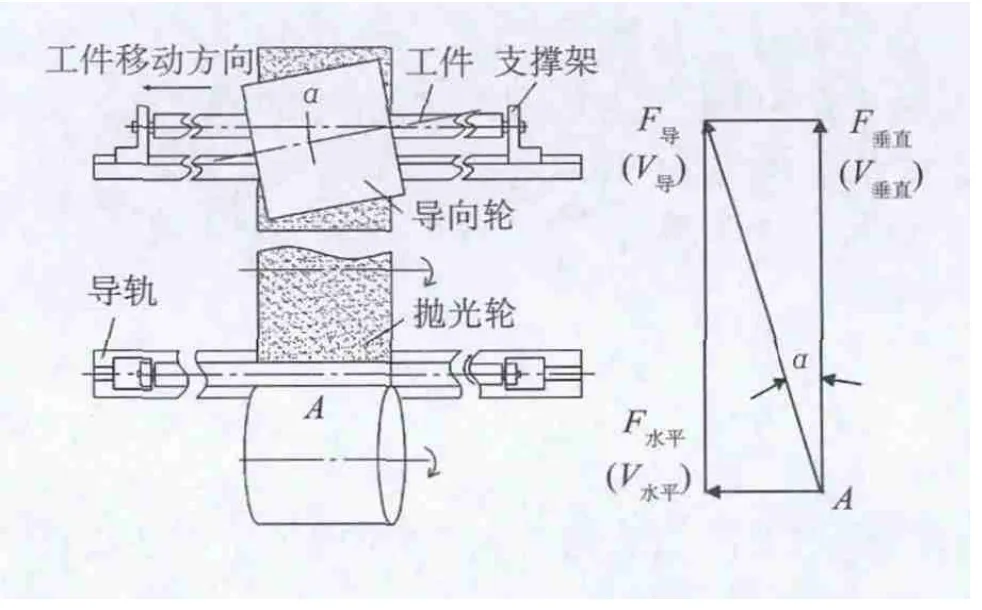

工件拋光,當繼續徑向移動導向輪時,此時導向輪將推動已旋轉的工件接觸高速旋轉的拋光輪,拋光輪由此對工件表面進行磨削加工.工件水平自動軸向移動.當拋光輪、工件和導向輪三個回轉體的軸線在一個平面時,工件只能做旋轉運動,不能產生軸向移動.為達到工件軸向移動的效果,根據力學原理,改變導向輪軸向角度,使導向輪的軸線與工件的軸線形成一夾角α(如圖2所示).當工件受到導向輪給的徑向力,同時也受到由徑向力而產生的軸向水平分力,工件在水平分力的作用下邊旋轉邊做軸向移動,從而完成整個工件的拋光加工.

圖2 工件受力分析

通過受力分析圖知:工件同時受到兩端軸承座反向水平分力,基本在導軌上保持勻速移動.調節α的大小可工件的軸向移動速度.

1.2 設計構成

該設計主要構成部分為:橡膠導向輪,拋光輪,蝸輪減速器,萬向旋轉徑向進給滑臺,變頻器,拋光軸,橫向移動的直線導軌,滑塊,電機,機架平臺等.

1.3 工作原理

拋光輪通過拋光軸皮帶輪與電機相聯做旋轉運動,導輪通過減速器、聯軸器與電機相聯并固定在萬向旋轉徑向進給滑臺座上.拋光輪與導向輪之間裝置一可橫向移動的直線導軌,在導軌上布置2個移動滑塊,工件兩段固定在移動滑塊上,使工件能夠在直線導軌上往復移動.當操縱滑臺上的進給手柄時,導輪接觸工件,工件開始旋轉,繼續進給接觸拋光輪,拋光輪旋轉時對工件進行表面磨削加工.同時,工件做軸向移動,從而完成工件的拋光工作.

2 拋光機各組成部分的選用

(1)拋光輪電機的選用

考慮前道工序車加工后的表面粗糙度及非不銹鋼滲鋅后的表面雜質,結合拋光輪轉速要求(2 400 r/min),電機選用 Y100L-2 4.0 kW.

(2)導向輪電機、減速器和變頻器的選用

導向輪旋轉速度較低(0~45 r/min),且只一方向旋轉,為方便聯接采用WXJ80 40∶1蝸輪減速器,電機選用Y802-4 0.75 kW.

考慮工件原始表面質量不一致性較大,故需要控制軸向進給速度.導向輪轉速決定工件的軸向移動速度.利用變頻器控制導向輪轉速(0~45 r/min),采用 Sumitomo AF-3000,1.5 kW 變頻器.

(3)直線導軌、滑塊的選用

考慮拋光加工的穩定性,導軌采用34GCr15的滾動導軌,滑塊上配裝滾動軸承.

(4)拋光輪的選用

采用先粗拋,后精拋的工藝,粗拋時采用Ф250 mm、粒度60~300目的綜剛玉千葉輪;精拋時采用Ф250 mm的600目尼龍輪.

3 拋光機的特點和優點

(1)自動進給,有心外圓拋光

當拋光輪以轉速n1旋轉時,工件就有與拋光輪相同的線速度回轉的趨勢,由于同時受到導向輪摩擦力對工件的制約作用,結果使工件以接近于導向輪線速度(導向輪線速度遠低于拋光輪)回轉,從而在拋光輪和工件之間形成很大的速度差,由此產生磨削作用.改變導向輪的角度以及調節變頻器,也可以調整工件的軸向行進速度.安裝時,可通過調節導向輪軸線與水平面上的夾角α來改變工件的前進方向及速度.以工件為研究對象進行受力分析(見圖2),當導向輪軸線與水平面的夾角調整為α時,導向輪的徑向與拋光輪的徑向之間也為α,可知,當導向輪的速度不變時,導向輪軸線與水平面的夾角α由零不斷增大時,sinα值不斷增大,工件隨支撐架水平移動的速度也隨之增大.

工作時,工件的中心必須高于導向輪和拋光輪的中心連線,使工件與拋光輪、導輪間的接觸點不在工件同一直徑上,從而使工件上某些凸起表面在多次轉動中能逐次磨圓,避免磨出棱圓形工件.實踐證明:工件中心越高,越易獲得較高圓度,磨圓過程也越快,但是工件中心高出的距離也不能太大,否則導向輪對工件的向上垂直分力有可能引起工件跳動,從而影響加工表面質量.一般取h=(0.15~0.25)d,d為工件直徑.

(2)選用優質剛玉橡膠輪做導向輪

本次設計采用的導向輪是北京華城砥礪砂輪有限責任公司(原北京砂輪廠)出品的優質剛玉橡膠導向輪.一般砂輪由磨料和粘接劑組成,磨料一般有碳化硅、剛玉、金剛石、立方氮化硼等.粘接劑有樹脂、陶瓷、黃銅等.采用較硬的剛玉橡膠輪做導向的好處在于耐磨性,增大摩擦力,避免丟轉情況發生.

(3)工件裝卡簡便容易

工件裝卡時,只需將軸兩端部軸托放入滑塊軸承孔中即可,無需調整找正.

4 拋光機主要參數

經過現場反復試驗及比對拋光效果,確定拋光機各技術參數如下:

(1)導向輪轉速:0~45 r/min;

(2)重量:200 kg;

(3)主電機功率:4 kW;

(4)導向輪電機功率:0.75 kW;

(5)電壓:220 V;

(6)拋光輪直徑:250 mm;

(7)拋光輪轉速:2 400 r/min;

(8)外形尺寸:800 mm×900 mm×4 000 mm;

(9)加工直徑:60 mm≤Ф≤100 mm;

(10)加工長度:≤1 800 mm;

(11)表面光潔度:Ra≤1.6 μm;

(12)加工精度:0.05 mm.

5 拋光機操作規程

(1)適用范圍

本規程適用加工直徑范圍60~100 mm,長度小于1 800 mm,圓柱形碳鋼、不銹鋼待拋光件,加工后表面光潔度可達到Ra 1.6 μm.

(2)操作規程

①操作者必須熟悉本設備的結構、性能、操作系統、傳動系統、防護裝置、潤滑部位、電氣等基本知識、使用方法;②上機操作前按規定戴好勞動防護用品,女工必須將頭發壓入工作帽內,切削時戴好防護眼鏡及口罩;③開車前檢查各操縱及按鈕位置、各傳動部位和防護罩、限位裝置應牢固可靠、千葉輪及橡膠輪是否牢固可靠、電氣保護接零是否可靠等,按規定部位和油量進行班前潤滑加油;④檢查和加油后,操作者開車低速空轉3~5 min,檢查機床運行有無異常聲響,各部位潤滑情況,潤滑油位情況,操縱手柄及按鈕是否靈敏,安裝在導軌上的限位裝置,運動是否正常可靠;⑤加工操作時精神要集中,嚴禁和他人談話,嚴禁自動走刀離崗,嚴禁在防護罩上擺放任何物品,嚴禁拆除防護罩打磨工件.不準隨意拆除限位裝置,不準在導軌及工作臺上放置多余物品,不準私裝多余裝置,離開機床時必須停車,時間長時應關閉電源;⑥裝卡千葉輪以及橡膠輪應牢固可靠,并隨時注意有無松動;⑦裝卡千葉輪后,應擰緊防護罩上的螺栓;⑧工作中操作者的頭部不允許過于靠近防護罩觀察加工情況,安全距離大于200 mm;⑨應根據工件和千葉輪的外形尺寸,選擇適當的進給速度及進給量,嚴禁快速進給.開始加工工件時,以每次導向輪、工件、千葉輪三者剛接觸時的位置為零位,繼續搖動手柄,保證徑向進給量約為1 mm(12格=0.96 mm),拋光機操作規程嚴禁進給量過大,確保千葉輪過渡磨損;⑩加工不同材質的工件,導向輪選擇不同的轉速,加工不銹鋼件時,應選擇“36”字樣的速度;加工滲鋅件時,應選擇“43”字樣的速度;粗拋可調高速度,精拋應相應降低速度;(11)工作時,操作者必須站在千葉輪拋光方向側面,防止千葉輪脫落傷人;(12)工作時,工件在導向輪的作用下停止向前移動,嚴禁直接用手推動工件;(13)觀測工件時,必須先停車,再觀測工件;(14)需重復拋光工件時,必須先退刀,使工件脫離千葉輪而又不接觸橡膠輪,輕推工件與限位裝置一起至開始位置;(15)清理拋光臟物時,一定要用專用工具,加工時拋光臟物堆積過多,應及時停車清理,嚴禁在機床工作中清理拋光臟物;(16)裝卡過程中,必須先停車,直到千葉輪及橡膠輪的速度為零時,工件方可從平行于導軌方向裝卡入限位裝置,并用拉伸彈簧固定限位裝置,保證工件在拋光中不脫離限位裝置;(17)機床發生故障或有異常聲響時,應及時停車檢查和處理.無法處理時,及時報維修人員處理,處理后填寫設備日常維修記錄.所有電氣故障嚴禁操作者處理;(18)加工結束或下班后,應按照保養要求清理臟物,徹底擦拭設備、導軌、工作臺.涂油保養,填寫設備運轉臺時記錄;(19)保養內容:徹底擦拭設備,徹底清理拋光臟物,檢查潤滑油和雜質沉淀情況.

6 應用效果及結論

采用普通磨床進行拋光效率較低,速度慢,費用費時間,且一臺無心外圓磨床市場售價在25萬元左右.以Ф87 mm×1 430 mm輥道表面拋光處理為例.利用外圓磨床進行精磨加工,從上料到加工完畢一根需用2小時,需用專業技術人員進行操作,人工費需用50元(按200元/天、每天8小時計算),按照整臺安檢設備需用34根計算,共計人工費用1 700元.

采用自制拋光機直接制造成本2萬元,直接節省設備費用23萬元.加工效率高,操作簡便,人工成本低,勞產率高,從上料到拋光完畢一根僅需10~15分鐘,普通工人就能操作,僅用人工費用3.75元(按120元/天、每天8小時計算),整臺安檢設備需用34根計算,共計人工費用127.5元.每臺安檢設備最少節省直接人工費用1572.5元.

本外圓拋光機的使用切實解決了公司面臨的實際問題,從加工精度和交貨期方面都很好滿足了客戶需要,為公司承攬同類加工業務提供了技術和成本上的保證.此設計具備新穎性、創造性和實用性的特點,我公司據此進行了自主知識產權的申請,并順利獲得國家專利.這種拋光機就地取材選用常規設備,結構簡單,造價低廉,維修費用低,在節省了人力、財力的情況下,大大提高了生產效率.對于外圓拋光加工,具有非常好的推廣和應用價值.

[1]成大光.機械設計手冊[M].北京:化學工業出版社,2004.

[2]洛陽軸承研究所.滾動軸承產品樣本[M].北京:中國石化出版社,2000.

[3]蔡懷崇,閔行.材料力學[M].西安:西北工業大學出版社,2007.

[4]戴起勛.金屬材料力學[M].北京:化學工業出版社,2005.

[5]廣西機械工業學校.金屬切削機床[M].北京:機械工業出版社,1979.

[6]劉會霞.金屬工藝學[M].北京:機械工業出版社,2010.

B

10.13291/j.cnki.djdxac.2014.03.026

1673-9590(2014)03-0111-04

2013-10-16

李秋麗(1980-),女,工程師,學士,主要從事機械設計與制造的研究

E-mail:itisme0006@aliyun.com.

·研究簡報·