基于曲柄滑塊機構的省力鉗的設計

趙 軒,王 為

(湖北工業大學機械工程學院,湖北 武漢430068)

人類使用手鉗的歷史由來已久,手鉗從發明到如今的廣泛應用,無論外觀有多大的改變,但始終未變的是其杠桿機構。事實上,杠桿機構并非手鉗的最佳適用機構。本設計摒棄了傳統手鉗的剪式杠桿機構,將更為合適的曲柄滑塊機構應用于手鉗上。

1 傳統手鉗的設計

1.1 剪式杠桿機構的應用

傳統手鉗采用的是剪式杠桿機構(圖1)。

圖1 傳統手鉗的剪式杠桿機構

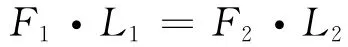

由杠桿平衡條件可知,作用在杠桿上的兩個力矩大小相等時,杠桿處于平衡,即

式中:F1表示動力;L1表示動力臂;F2表示阻力;L2表示阻力臂。而傳統手鉗設計的動力臂遠大于阻力臂,即L1L2,故F1F2,所以使用鋼絲鉗很容易剪斷硬度較大的鋼絲。

1.2 剪式杠桿機構應用的弊端

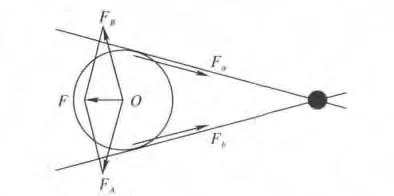

手鉗剪切鋼絲時,受力如圖2所示。

圖2 傳統手鉗剪切鋼絲時受力分析

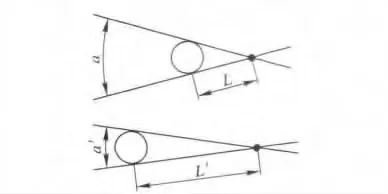

圓柱狀的鋼絲在剪切過程中除受到上下刃口對其的壓力FA、FB外,同時還有沿刃口方向的摩擦力fa、fb。對于硬度不大的鋼絲,可以在靠近銷軸處切斷,此時的阻力臂L2較短,故動力較小。而對于硬度較大的鋼絲,在剪切時,當刃口張角α較大時,沿刃口方向的摩擦力不足以平衡上下刃口對其產生的刃口外向推力F,此時鋼絲會沿刃口外向滑出,直至摩擦力平衡外向推力,刃口才能將鋼絲剪斷(圖3)。

圖3 傳統手鉗剪切硬質鋼絲時滑移分析

由于鋼絲向外滑出,鋼絲離銷軸距離L增大為L′,即阻力臂L2增大,故所需動力較大。而此時越硬的鋼絲剪切起來越費力,弊端尤為明顯。

2 新型省力鉗的設計

2.1 曲柄滑塊機構的應用

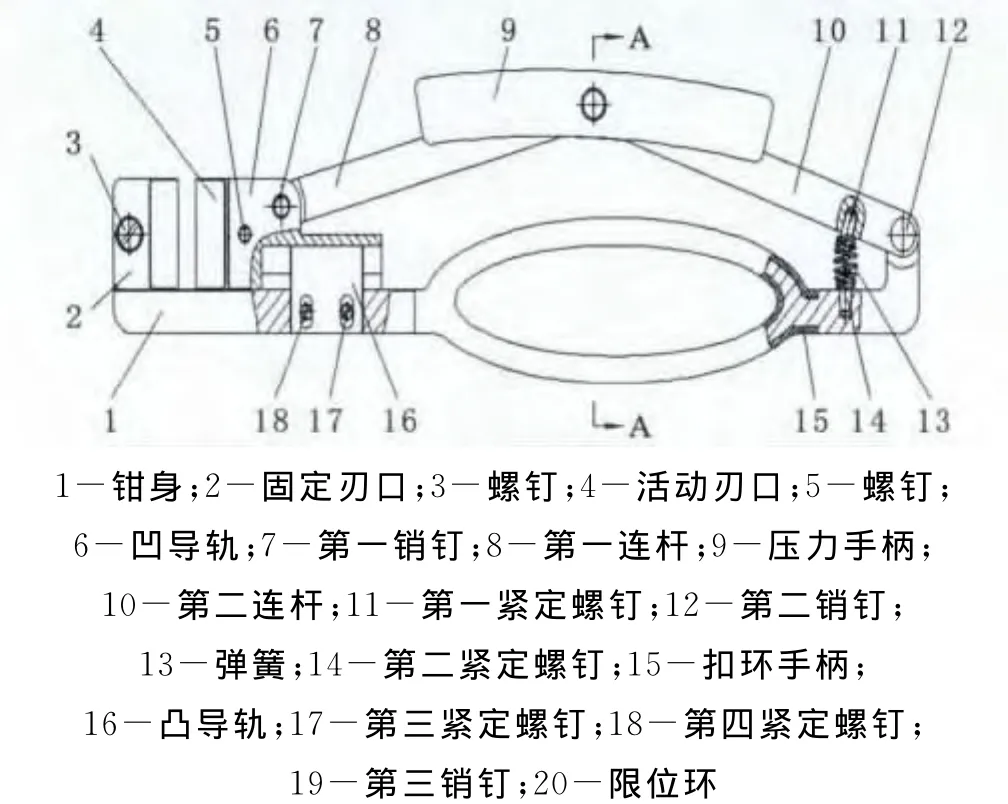

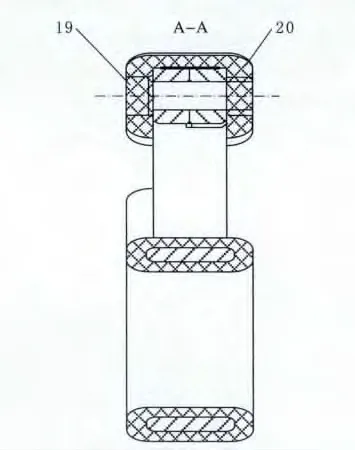

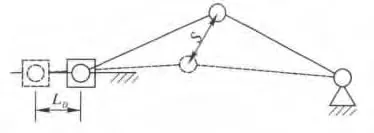

新型省力鉗采用的是曲柄滑塊機構[1],機構原理如圖4所示,結構如圖5、圖6所示。

圖4 曲柄滑塊機構原理圖

圖5 新型省力鉗的結構主視圖

圖6 新型省力鉗的結構左視剖面圖

新型省力鉗由鉗身構成主體結構。固定刃口通過螺釘固定在鉗身前部,凸導軌通過緊定螺釘固定在鉗身上,活動刃口通過螺釘固定在凹導軌上。凹導軌為活動導軌,可以在固定的凸導軌上直線滑動。壓力手柄通過銷釘和限位環以轉動副的形式連接在連桿上,前端連桿的另一端通過銷釘以轉動副的形式連接在凹導軌上,后端連桿的另一端通過銷釘以轉動副的形式連接在鉗身尾部。彈簧通過緊定螺釘卡在連桿和鉗身之間,保持活動刃口使用后回歸到張開位置。扣環手柄包裹著鉗身的中部,起到防滑、絕緣和增加手握舒適感的作用。

2.2 曲柄滑塊機構應用的優勢

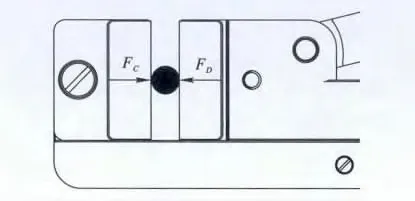

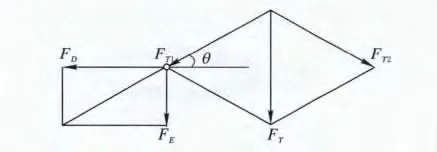

新型省力鉗剪切鋼絲時,受力如圖7所示。

圖7 新型省力鉗剪切鋼絲時受力分析

由于新型省力鉗采用了平行刃口,在剪切過程中,固定刃口和活動刃口始終保持平行,所以鋼絲只受刃口切向大小相等、方向相反的一對力FC與FD。無論鋼絲的粗細、硬度如何改變,這一對力的方向始終不變,故不會存在因為偏角的改變而引起施力大小變化的問題。同時,曲柄滑塊機構的應用也改變了手動施力的方式[2](圖8)。

圖8 新型省力鉗剪切鋼絲時施力分析

此時的施力點由傳統的鉗柄轉換到了兩連桿的鉸接處。手動施力FT經過連桿傳遞到活動刃口上的分力為FD。初始設計保證了連桿在工作過程中始終與鉗身保持較小的夾角θ。由力的分解可算得FD= (0.5cotθ)FT,當θ<5°時,FD>5.7FT,其工作過程至少是5.7倍以上增力;當θ=2°時,FD=14.3FT,其增力達到14.3倍,剪切效果十分明顯。

其次,曲柄滑塊機構的應用改變了傳統手鉗的剪式杠桿機構中動力與阻力的線性關系。此時的施力與受力是非線性關系,這個特性剛好與硬質鋼絲剪切過程中剪切擠壓導致金屬的內部組織改變,硬度異常高的特性相符合。硬質鋼絲臨近剪斷時,即使出現硬度異常高的現象,由于此時連桿與鉗身的夾角θ極小,通過曲柄滑塊機構產生的增力極大,所以也很容易將鋼絲剪斷。

與傳統手鉗的剪式杠桿機構相比,新型省力鉗采用的曲柄滑塊機構還有一個明顯的優勢,就是節省人力做的功。其工作過程如圖9所示。

圖9 新型省力鉗的工作過程

傳統手鉗的省力杠桿機構在省力的同時浪費了施力距離,這樣就浪費了人力做的功。而新型省力鉗采用的曲柄滑塊機構,工作時刃口行程LD與施力距離S不成線性關系[3],所以可以在保證省力的同時也不浪費施力距離,做到既省力又省功。

3 結束語

手鉗作為工業生產中工人直接持用的工具,很大程度上能夠影響其工作效率。基于曲柄滑塊機構設計的省力鉗正好解決了目前傳統剪式杠桿機構手鉗存在的諸多弊端,大大提高了生產效率。

[1] 魏 兵,熊禾根.機械原理[M].武漢:華中科技大學出版社,2007:77-78.

[2] 哈爾濱工業大學理論力學教研室.理論力學Ⅰ[M].第七版.北京:高等教育出版社,2009:199-212.

[3] 華大年,華志宏.連桿機構設計與應用創新[M].北京:機械工業出版社,2008:47-48.