2.5D芳綸機織復合材料的拉伸性能研究

李 靜 宋新軍

(1.中國紡織科學研究院,北京,100025;2.天津工業大學紡織學部,天津,300387)

2.5D(即角聯鎖)機織復合材料是一種新型工程材料,具有設計靈活、層間性能好、復雜結構一體成型等優點,在航空、航天、航海、海洋石油平臺、醫療、防彈衣,以及汽車、橋梁等領域的應用日益廣泛。2.5D機織復合材料早期的應用多為耐高溫和耐燒蝕材料,已有大量研究碳/樹脂基復合材料的文獻[1-3],但鮮見對其他纖維增強材料2.5D機織復合材料的研究。2.5D機織復合材料結構多變,現有的力學性能數據不足以為2.5D機織復合材料的設計者和使用者提供可靠的參考。

本文利用普通二維織機設計制備了4種典型結構2.5D芳綸機織復合材料[4],并對這4種結構復合材料的經向和緯向拉伸性能進行了研究。通過一系列的試驗,研究了2.5D芳綸機織復合材料預制件不同結構對復合材料經向和緯向力學性能的影響,并進一步用不同材料豐富了2.5D機織復合材料的數據庫,為2.5D機織復合材料的設計和應用提供了依據。

1 試驗

1.1 試驗材料

1.1.1 預制件結構

本文設計制備的4種預制件結構均為2.5D機織物中的層-層正交角聯鎖結構[5],見圖1。

圖1中1#為既帶襯經又帶襯緯的層-層正交角聯鎖結構;2#為帶襯經的層-層正交角聯鎖結構;3#為帶襯緯的層-層正交角聯鎖結構;4#為層-層正交角聯鎖結構。可以看出,4種結構中接結經紗呈波浪狀彎曲狀態,緯紗、襯經紗、襯緯紗均為伸直狀態。紗線原料均為158 tex的kevlar 49,預制件的結構參數見表1。

表1 預制件的結構參數

1.1.2 復合固化

復合固化采用RTM(樹脂傳遞模塑法)固化成型,所用基體為86#環氧樹脂+固化劑+催化劑以一定比例混合的混合物,其力學性能見表2。

表2 基體的力學性能

1.1.3 試樣準備

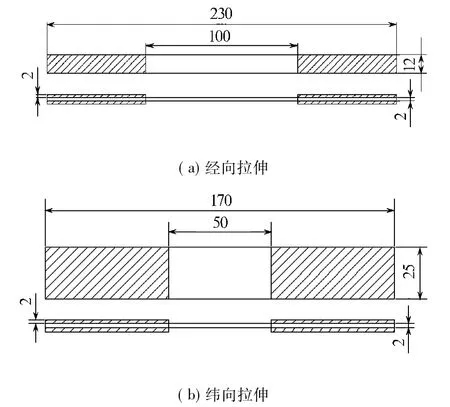

試樣尺寸參考GB/T3354—1999《定向纖維增強塑料拉伸性能檢驗方法》,其經向拉伸的試樣尺寸如圖2(a)所示,緯向拉伸的試樣尺寸如圖2(b)所示。

圖2 試樣尺寸

所用試樣均采用同一模具復合而成,因此認為試樣的厚度相同,均為2 mm。由于4種結構預制件的厚度均大于2 mm,在復合過程中會受到不同程度的擠壓,但這種擠壓并不影響除厚度之外的其他結構參數,因此2.5D芳綸機織復合材料中織物增強體的結構參數可沿用復合材料預制件的結構參數。試樣的實測尺寸和纖維體積分數如表3所示,表中每個數據均為3個測試值的平均值。

表3 試樣實測尺寸和纖維體積分數

由表3可以看出,4種結構經向和緯向拉伸試樣的纖維體積分數差異不大,在后面的試驗中視纖維體積分數相同。

1.2 拉伸性能測試

拉伸性能測試在日本島津AG-250KNE型萬能強力機上進行,采用面內拉伸試驗的夾頭實現。復合材料為各向異性材料,其受力方向與材料內纖維分布方向之間夾角的大小對復合材料力學性能的測試結果影響較大,所以試驗過程中的對中非常重要。本試驗采用重錘法對中,同時為了避免上夾頭晃動對復合材料造成損傷,操作順序為:先固定上夾頭,后固定下夾頭,最后通過機器的微調使試樣處于被夾緊但縱向不受力的狀態。

拉伸性能測試參照GB/T3354—1999,經向拉伸的夾距為100 mm,緯向拉伸的夾距為50 mm,加載速度均為2 mm/min。為傳遞應力并防止試樣打滑,試樣兩端用樹脂膠膜粘貼了2 mm厚的鋁質加強片。

2 拉伸測試結果

復合材料經向和緯向的拉伸載荷-位移曲線表現出相同的規律,圖3為一條典型的拉伸載荷-位移曲線。

圖3 典型拉伸載荷-位移曲線

根據圖3,可以將整個拉伸性能測試過程分為三個階段:第一階段為線性變形階段,在拉伸載荷-位移曲線的初始階段,拉伸位移為0~0.5 mm,載荷與位移呈明顯的線性關系,此階段發生的是彈性變形,去掉外力后材料的變形即可消失。第二階段為塑性變形階段,拉伸位移為0.5~2.3 mm,最初的表現是在與載荷垂直的纖維束中出現細小的裂紋,裂紋沿垂直載荷的纖維束的方向擴展。第三階段為復合材料的破壞階段,當第一根纖維束斷裂,破壞迅速地轉移到相鄰的纖維束上,最終表現為復合材料的斷裂,其端口如圖4所示。

圖4 拉伸破壞試樣圖

由圖4可見,拉伸破壞試樣的斷口較為整齊,沿著與受力方向垂直的紗線的走向分布,沒有較長紗線抽拔出和分層斷裂的現象。

表4給出了復合材料拉伸性能測試中載荷的最大值,每組測試3個試樣,并求得其平均值。

表4 拉伸載荷最大值 (單位:kN)

根據GB/T3354—1999中相應的計算公式,可求得4種復合材料的拉伸強度和彈性模量,見表5。

表5 拉伸強度和彈性模量

表5的結果表明,拉伸強度的離散系數為3.051%~22.769%,彈性模量的離散系數為1.619%~16.965%。由表5可以看出,帶襯經結構的復合材料的經向拉伸強度和彈性模量均大于不帶襯經結構的復合材料;帶襯緯結構的復合材料的緯向拉伸強度和彈性模量均大于不帶襯緯結構的復合材料。

1#和2#帶襯經結構復合材料的拉伸強度明顯大于3#和4#不帶襯經結構的復合材料;同時,1#既帶襯經又帶襯緯結構復合材料的經向拉伸強度,比2#帶襯經結構復合材料的經向拉伸強度要小;3#帶襯緯結構復合材料的經向拉伸強度小于4#既不帶襯經又不帶襯緯結構的復合材料。分析1#與3#結構的共同之處,發現其緯紗的密度分別大于2#和4#結構的緯紗密度。所以造成這種現象的原因有:織造過程對纖維束造成損傷,即緯紗密度越大,經紗的交錯次數越多,損傷越嚴重,降低了復合材料的強度;相鄰交織緯紗束對經紗的側向載荷降低了復合材料的經向強度;緯紗密度增加使經紗的彎曲度增大,降低了復合材料的經向強度。

1#和3#帶襯緯結構復合材料的緯向強度大于2#和4#不帶襯緯結構的復合材料。由于3#帶襯緯結構復合材料的緯密為35根/cm,1#既帶襯經又帶襯緯結構復合材料的緯密為25根/cm,所以3#結構復合材料的緯向拉伸強度遠大于1#結構復合材料。

3 測試結果分析

圖5為4種結構復合材料的經向拉伸載荷-位移曲線。

圖5 4種結構復合材料經向拉伸載荷-位移曲線

由圖5可以看出,4種結構復合材料的經向拉伸載荷-位移曲線在初始階段均表現出了明顯的線性關系,且破壞均發生承載能力的突然下降,表現出脆性破壞的特點。其中1#和2#帶襯經結構復合材料的經向拉伸斷裂載荷和彈性模量(初始直線段的斜率)比3#和4#不帶襯經結構的復合材料要大,說明伸直狀態的襯經紗對復合材料的經向拉伸斷裂強度和彈性模量具有較大的貢獻。同時,發現4種結構中只有3#帶襯緯結構復合材料的拉伸有一段相對較緩的區域,發生在直線變形階段之后。從理論上講,襯緯的加入使得經紗的屈曲增大,直線變形階段后,樹脂基體逐漸斷裂破壞,此時彎曲的經紗就會逐漸伸直,表現在經向拉伸載荷-位移曲線上就是直線變形階段后出現一段相對坡度較緩的區段。1#既帶襯經又帶襯緯結構的復合材料,由于襯經在樹脂基體破壞到接結經紗伸直的過程中起到了橋接和過渡的作用,所以在拉伸載荷-位移曲線上沒有明顯的緩坡階段。

圖6為4種結構復合材料的緯向拉伸載荷-位移曲線。

圖6 4種結構復合材料緯向拉伸載荷-位移曲線

由圖6可以看出,4種結構復合材料的緯向拉伸載荷-位移曲線在初始階段也都表現出了明顯的線性關系,且破壞后載荷直線下降,表現出脆性破壞的特點。

4種結構中,1#和3#帶襯緯結構復合材料的緯向拉伸斷裂載荷和彈性模量比2#和4#不帶襯緯結構的復合材料要大,說明伸直狀態的襯緯紗對復合材料緯向的拉伸斷裂強度和彈性模量具有較大的貢獻。由于緯紗和襯緯均為伸直狀態,所以在緯紗密度較經紗密度小的情況下,緯向的拉伸強度比經向的拉伸強度大,進一步說明伸直狀態的紗線對復合材料的拉伸斷裂強度具有較大的貢獻。由于3#帶襯緯結構復合材料的緯紗密度最大,所以3#結構具有較大的斷裂強度。

4 結語

通過試驗研究,得到了2.5D芳綸機織復合材料預制件結構對經向和緯向拉伸性能的影響。試驗結果表明:

(1)伸直狀態的襯經對復合材料的經向拉伸斷裂強度和彈性模量具有較大的貢獻,伸直狀態的襯緯對復合材料的緯向拉伸斷裂強度和彈性模量貢獻較大。

(2)緯密的增加能增大緯向拉伸斷裂強度和彈性模量,但緯密的增加使接結經紗的彎曲度加大,降低了復合材料的經向拉伸斷裂強度和彈性模量。

(3)波浪狀彎曲的接結經紗對復合材料的層間力學性能貢獻較大,在拉伸性能測試過程中未發生分層現象。

(4)芳綸與樹脂的粘結性能良好,試驗過程中無明顯的纖維抽拔出現象。

[1]楊彩云,劉雍,陳利,等.碳/環氧3D機織復合材料軸向和非軸向拉伸性能的實驗研究[J].固體火箭技術,2006,29(1):67-71.

[2]MOURITZ A P,BANNISTER M K ,FALZON P J.Review of applications for advanced three-dimensional fibre textile composites[J]. CompositesPartA:Applied Science and Manufacturing,1999,30(11):1445-1461.

[3]楊彩云,劉雍,陳利,等.碳/環氧3D角聯鎖結構復合材料壓縮性能的實驗研究[J].材料工程,2006(S1):39-42.

[4]李靜,楊彩云.2.5D芳綸機織物的結構設計與織造[J].產業用紡織品,2013,31(6):5-8.

[5]楊彩云.2.5D 機織物[J].產業用紡織品,1993,11(2):44.