輸煤系統粉塵綜合治理應用實踐

文_曾憲江 郭俊 原小強 張凱東 吳國耕 內蒙古京泰發電有限責任公司

針對循環流化床鍋爐用煤的特點,入爐煤要求煤的粒徑小于8mm,平均粒徑為1.5mm,典型輸煤系統配置按照兩級破碎兩級篩分設計,原煤經粗碎機破碎至粒徑小于35mm,再經細碎機破碎至粒徑小于8mm。由于原煤含水通常7%~12%,粗碎前和粗碎后煤粉化程度低,細粉(粒徑小于1.5mm)含量小于20%。粉塵經過粗碎機后的簡單除塵治理,粉塵濃度容易達到10mg以內,污染情況較輕,通過噴淋水霧的投入調整可進一步使得降塵處理達到較好的效果。但經過細碎機后,煤粒徑劇變,粒徑小于1.5mm的超過80%,粒徑小于0.5mm的超過20%,細粉塵量劇增,盡管在細碎機后的除塵器功率設計增大但實際仍不能較好地控制粉塵的飛揚,造成較嚴重的環境污染,嚴重時細碎后尾部區域粉塵量達到20mg/m3。

1 粉塵處理方式存在的常見問題

1.1 輸煤皮帶落料點導料槽

傳統的輸煤皮帶導料槽的形式是槽型托輥皮帶上部加裝封閉導料槽,帶面物料靠防溢裙板整形和防止物料外溢,細的干煤粉從防溢裙板漏出便形成粉塵飛揚。往往是導料槽箱體密封和導料槽防溢裙板密封難以保證,特別是導料槽防溢裙板常采用普通的皮帶切割而成,密封效果差,防溢裙板皮帶增大了與輸送皮帶的摩擦力,影響到了輸送帶的壽命,同時由于輸送帶的跑偏常發生漏煤現象。

導料槽水噴霧常規噴嘴霧化效果差,噴嘴易堵塞,用水量偏大,如果多點噴淋將造成入爐煤含水高,時常會造成爐前煤倉落煤不暢,嚴重時會造成鍋爐降負荷的被動局面。由于煤濕度監控不到位,常會造成噴淋水斷水或流量偏大,現場往往會出現兩個極端的現象,要么干脆不投噴淋,要么投上以后出現問題不能及時發現處理,引發的粉塵飛揚問題便更難以處理。

1.2 常規設計落料點除塵存在的問題

1.2.1 干式除塵

干式除塵從設計規范上較成熟的設計是采用電除塵器和布袋除塵器,強制吸塵的方式降塵除塵,理論上可行,實際效果不是太理想。特別是針對大型流化床鍋爐煤經過細碎機后劇增的粉塵量對強制除塵產生了新的問題,除塵器吸風量的選定很難確定,風量大了會引起碎煤中的大量細塵被擾動,進一步增加了密封導料槽內的粉塵量,增大了除塵器的負荷,同時造成回送細粉量增加,加大了二次污染的程度。如果除塵器吸風量偏小,落煤點沖擊起來的粉塵不能即時轉移,將隨皮帶的運行被帶出導料槽造成污染。因此兩個矛盾的工況難以找到合適的工況點使得電除塵在合適的工況下運行,針對這項改造工作可以不遺余力地進行試驗摸索,但作為現場應用單位來說缺乏必要的試驗手段和理論方面的確認,工作量大,各專業具體配合的繁雜導致這項工作實際難以繼續下去。

電除塵和布袋除塵器應用在導料槽上同樣存在二次飛揚控制難的問題;輸煤系統濕式作業環境易造成布袋糊袋和電除塵嚴重污閃的情況而導致除塵效果差;布袋除塵器脈沖式反吹風清掃方式引入壓縮空氣造成氣耗大,整體除塵功耗大,不利于節能;布袋破損使得維護費用增加。

1.2.2 濕式除塵器

輸煤系統濕式除塵器多采用水激式除塵器,水激式除塵器受設備原理的影響,對含塵量大的情況需采用處理風量規格較大的設備,設備占地、配水、排污、煤泥水處理、保溫、防腐和能耗等一系列問題使得建設一次性投資和維護費用相對較高,同時粉塵治理效果一般。

2 復合除塵技術應用

復合除塵技術是在重力除塵原理的基礎上不斷探索和進步的一項還未進入設計規范的除塵技術,是應用空氣動力學的原理在研究經驗上發展起來的一項技術。目前有部分電廠采用了該項技術并取得了一定的效果,很多已達到了輸煤粉塵指標規范要求。

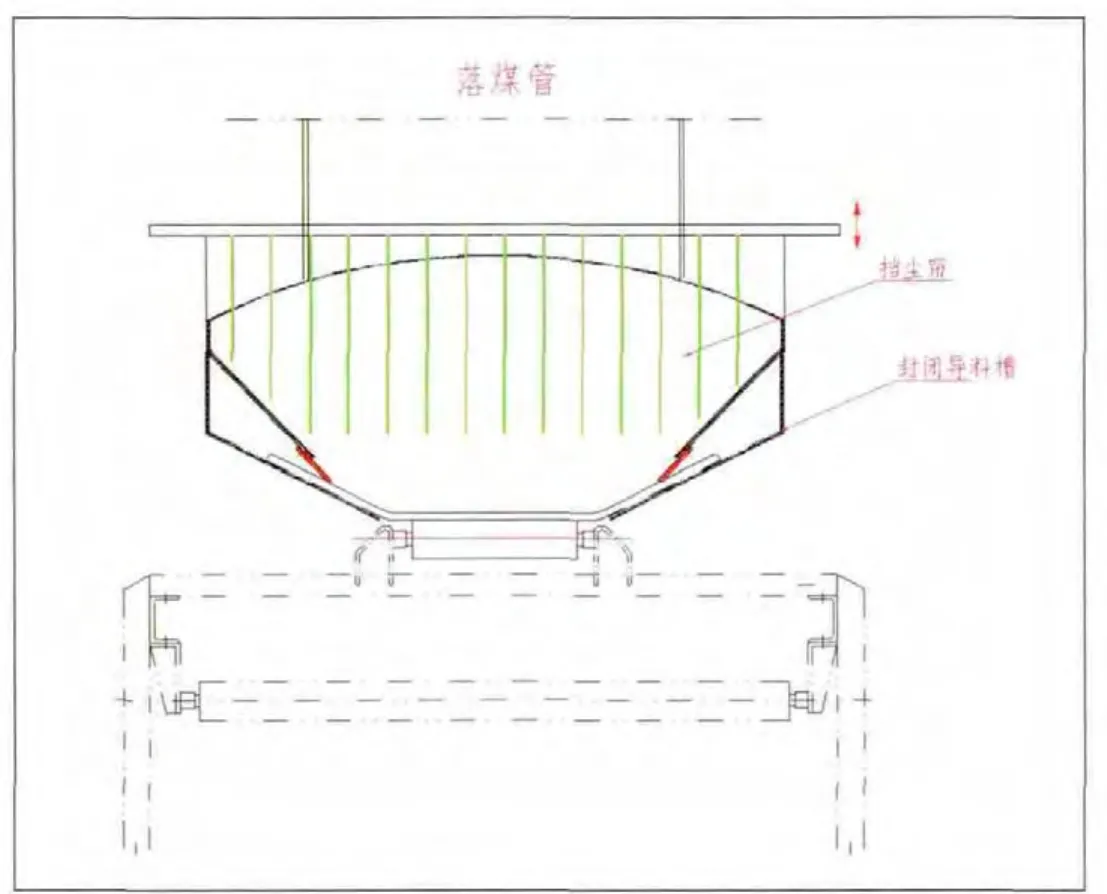

2.1 對傳統的導料槽進行改造

將導料槽密封箱體側板置于皮帶工作帶面以下,將導料槽段的皮帶機槽型托輥中的兩側托輥去掉,改用自潤滑超高分子滑板代替,皮帶在箱體滑板和中部托輥上運轉,在封閉的導料槽里采用專用的復合式防溢裙板,起到防止粉塵外泄和減小皮帶跑偏幾率的作用。按照粉塵量的大小情況選擇安裝不同長度的封閉導料槽(如圖1)。

圖1 封閉導料槽結構圖

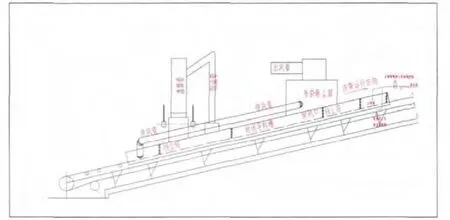

圖2 粉塵綜合治理系統示意圖

2.2 加裝擋塵簾

在導料槽截面上安裝多級可補償式軟簾,將封閉導料槽內部分割為幾段區域,阻止落料管及導料槽粉塵擴散,破壞阻擋粉塵氣流,迫使粉塵在氣流減緩的狀況下自然沉降。可調節式擋塵簾適時調整便于維護。

2.3 在導料槽上部加裝回流息塵室裝置

加裝回流息塵室裝置與落煤管通過風管相連,利用落煤管煤流和皮帶運行產生的氣流使回流裝置行成負壓環境,引導落煤點后的揚塵進入回流裝置,回流裝置內粉塵經過聚集后結團靠重力回到輸送帶上。

2.4 加裝小功率扁布袋除塵器

在導料槽近出口處加裝小功率(3~5kW)自清灰式扁布袋除塵器,進一步捕集封閉導料槽內飛散粉塵,捕集到的粉塵在扁布袋上結團、結片,振動后回落至導料槽內,有效收集粉塵和控制粉塵二次飛揚。小型扁布袋除塵器設備體積小、功耗低、易損件量小易于維護。每臺布袋除塵器風機風量依據導料槽出口風量、加10%~20%余量選擇,保持導料槽內微負壓(如圖2)。

2.5 采用自動噴霧裝置

導料槽出口部安裝有料流傳感器,傳感器信號傳至控制器,由控制電磁閥及霧化裝置使其適時噴霧,將粉塵壓制在封閉導料槽中。專用特制的小流量霧化裝置的使用起到節水和捕集抑制粉塵的作用。并在皮帶非工作面加裝濕潤噴嘴,防止滾筒與皮帶長時間研磨干燥,產生揚塵。

通過封閉導料槽新型結構形式和擋塵、噴霧、回流、動力吸塵多重控制元素,形成復合除塵的效果,設備結構簡單、運行自動、維護量低、效果較好,起到了抑塵、安全、節能、降耗、環保的作用。

3 結論

復合除塵技術通過變革舊的輸煤皮帶落料點導料槽形式,利用多重除塵原理,在充分發揮裝置各部功能的基礎上有效地控制了輸煤系統粉塵飛揚問題,具有普遍適用性,但也有待形成嚴格的設計規范后再廣泛推廣。