EST技術在工業循環冷卻水處理上的應用

文_李勇 楊進 李東 景杰 山西漳山發電有限責任公司

受北方受季節性風沙、水質條件等因素影響,漳山電廠工業循環冷卻水系統換熱設備結垢、腐蝕嚴重,造成運行維護管理費用高等問題。為了解決此問題,公司本著優化方案、領先行業、經濟高效、利于環保的原則,在借鑒國內外相關技術的基礎上,全面完成了2×300MW工業循環冷卻水處理的方案設計、產品研發、產品制作、產品性能實驗、設備安裝及方案實施后的預期效果評估等。

(1)系統管道結垢、銹蝕嚴重

表現為水中的雜質與泥污在系統管路及換熱器端板處沉積與水垢結合,形成垢下腐蝕,嚴重影響到冷卻系統的冷卻效率,降低了換熱設備的使用壽命。

1 漳山電廠工業循環冷卻水水質工況分析

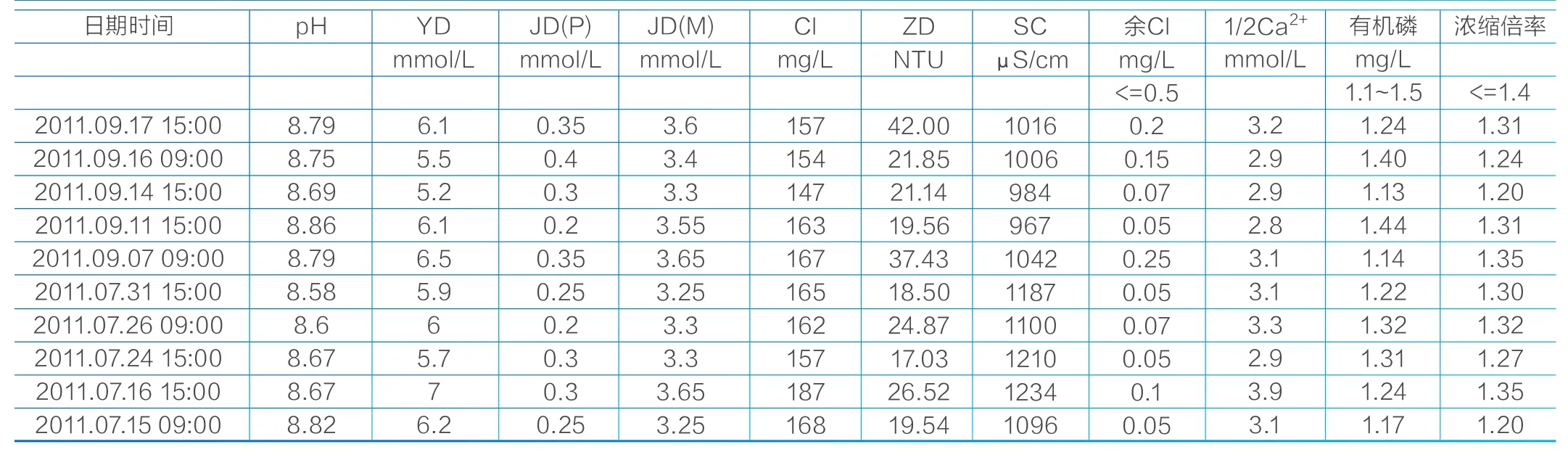

1.1 工業循環冷卻水水質工況數據(見表1)

1.2 一期工業循環冷卻水水質分析數據(見表2)

1.3 工業循環冷卻水系統主要問題

從工業循環冷卻水水質分析數據表中可以看出,該廠工業循環水系統運行中,存在以下問題:

表1

表2

(2)水浪費嚴重

兩期循環水的濃縮倍率均在1.3~1.4之間,需要大量排放含有化學藥劑的污水,同時也就需要大量補充一次水,這個濃縮倍率遠低于《工業循環冷卻水處理設計規范GB50050-2007》的要求。

(3)微生物滋生嚴重

過低的濃縮倍率,使得投加的化學藥劑很難維持一個有效的殺滅微生物的濃度,一期循環水的余氯含量難以滿足控制微生物和藻類的濃度。由于微生物不能在線檢測到,而且部分微生物對殺菌劑有耐藥性,盡管投加化學藥劑,微生物控制肯定有反復,時常爆發,因此濁度也很高。

(4)生物粘泥導致局部腐蝕和污垢熱損

由于微生物難以控制,微生物及其代謝產物會粘附在管道和熱交換器表面,尤其是滯流區域,比如換熱器端板附近,將有大量粘泥粘附。粘泥的熱阻是碳酸鈣熱阻的數倍,污垢將導致熱交換效率大幅度下降。

(5)大量化學藥劑消耗

由于濃縮倍率只有1.3~1.4,要維持一定的有機磷和余氯濃度,化學藥劑投加量大大增加,從而增加了水系統的運行成本和污染物排放,其經濟性差也不利于環保。

1.4 工業循環冷卻水處理方案選擇

公司先期在1#機組電泵冷油器處安裝1臺離子棒除垢儀,試運行一年后檢查,管束內壁清潔無結垢,效果很好。但是,此方式需要安裝的工作點有64個,一次投資費用高,日常維護管理面大。經調查分析,決定采用符合《工業循環冷卻水設計規范GB50050-2007》要求的旁流水處理方式,從源頭上改善目前水質工況,消除循環冷卻水系統結垢、腐蝕以及一次投資費用高、維護管理面大等問題。

我們采取自行研發生產的兩臺EST-25-40K型旁流水處理器和兩臺XDZ-100型全自動自清洗過濾裝置及PH值自動調節系統的旁路組合方式,達到了預期效果。

2 EST旁流水處理器工作原理及試驗分析

2.1 EST旁流水處理器的組成及工作原理

圖1 EST水處理反應示意圖

針對我公司2×300MW工業循環冷卻水近幾年運行實際工況,精心組織設計與量身制作了EST-25-40K型水處理設備(見圖1)。該設備主要由EST電極、電動刮刀、自動控制閥、水質傳感器和PLC控制器組成。其中EST電極屬設備的核心部分,由表面涂有稀有金屬釕的鈦合金材料采用特殊工藝制作而成,具有使用壽命長和優異的理化特性。其作用原理源于工業循環冷卻水所具備的天然電解質溶液的導電屬性,利用EST電極和溶液界面上進行的氧化還原反應即“電極反應”,通過改變工業循環冷卻水原有的酸堿度pH值,成垢離子如Ca2+、Mg2+、CO32ˉ、SO42ˉ等濃度以及反應過程中產生的各種化學成分如Cl2、ClOˉ、H2O2、O3,以實現改善原有水質工況,達到阻垢、防腐、滅菌,防止微生物滋生的目的。

(1) 陰極反應

反應室中維持的工作電流為直流7~25 A,在陰極(反應室內壁)附近形成高濃度的氫氧根,這種升高的pH環境,讓易結垢的礦物質預先結垢,并從水中析出。

(2) 陽極反應

電流也將一部分的氯離子轉化成氯氣,在工業冷卻水中形成持續殺菌作用的次氯酸。同時產生臭氧、氧自由基、氫氧根自由基和雙氧水。同時結合安培電流及局部高的和低的(陽極)pH區域,維持了水處理設備內部一個的有效消毒環境。

PLC控制的電動刮刀定期工作刮除反應室內壁預沉淀出來的礦物質,并通過自動排污閥排出反應室。

清洗周期和清洗時間取決于每天要去除的礦物質以及從冷卻塔中排掉的水量,以維持冷卻塔中水系統的化學和微生物平衡。每次清洗開始時,兩臺電動閥門控制著流入EST內的水的流動方向。清洗的第一步,進出口閥門關閉,EST底部的排污閥門打開。刮刀在活塞的推動下在反應室內自上而下運動,刮掉內壁軟的預先沉淀出來的水垢,并和沖洗水一起從底部排出。排污的時候,進水閥門打開,以便沖洗排放區域。約2min后,排污閥門關閉,刮刀回到反應室的頂部,出水閥門打開,EST重新工作。

2.2 EST旁流水處理器的除垢試驗及分析

(1)試驗用水

試驗用水模擬我公司循環冷卻水的實際工況采用化學藥劑配制而成,采用化學純試劑無水CaCl2和NaHCO3按等當量配制。

配制水質指標:

總硬度320~400mg/L(以CaCO3計),總堿度360~400mg/L(以CaCO3計);

氯離子260~330mg/L,電導率(1.55~1.74)×103μs/cm;

試驗條件:EST電流取25A刮垢刀每3h工作一次。

(2)水質分析

總硬度:以鉻黑T作指示劑,EDTA標準溶液滴定;

圖2 總硬度與時間的曲線

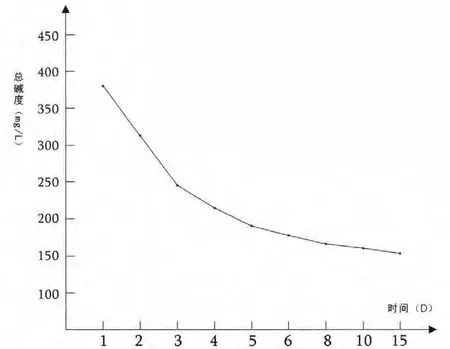

圖3 總堿度與時間的曲線

圖4 電導率與時間的曲線

總堿度:以甲基橙作指示劑用H2SO4標準溶液滴定;

氯離子:以鉻酸鉀為指示劑用AgNO3標準溶液滴定;

電導率:用DDS-11A電導率儀測定。

(3)試驗結果(見表3)

表3

(4)試驗水質變化分析

分別以總硬度、總堿度、電導率為縱坐標,時間為橫坐標作曲線,如圖2、圖3、圖4所示。

從圖中可明顯看到,EST水處理器對成垢離子(硬度與堿度)成分去除效果十分明顯。而電導率變化不大,表明EST對去除離子具有很強的選擇性。

(5)微生物的控制試驗及分析

陰極和陽極的化學反應,配合特別的流量設計,細菌反復地流經反應室就會暴露在極高和極低的pH、電擊、和其它幾種氧化消毒環境之中。通常寄生在冷卻水懸浮物上面的細菌只適應弱堿性環境,pH值在8.5~9.0之間。當循環冷卻水切向進入和離開反應室,在不斷反復地將細菌置于低pH值區和高pH值區,使其無法生存下去。陽極反應產生氯氣、臭氧和氧自由基、雙氧水,又通過氧化作用殺死細菌和微生物。

除垢及殺菌實驗表明EST水處理器除垢及殺菌效果顯著,雖采用靜態試驗方式,但與實際系統工況具有參照性,產品動態性能及參數可在實際初始運行中調整完善。

針對漳山電廠2×300MW工業循環冷卻水屬開式循環系統,北方季節性風沙、蝗蟲落于水池等因素,我們選擇XDZ全自動自清洗過濾器與EST水 處理器組合系統,由XDZ自動濾去水中各種機械雜質后再進入EST設備,以確保EST設備高效安全運行。

表4

3 工業循環冷卻水處理工況比較(見表4)

從表4數據可以得出以下結果:

(1)節省新鮮水(或一次水)

節約新鮮水量為:(199.68t-61.44t)×8000h =1105920t/a。

(2)節省藥劑費

按平均藥劑費用約為0.5元/t新水。節省藥劑費用為:(199.68t-61.44t)×8000h×0.5元/t = 552960元/ a。

(3)減少排污費量

一期排污水量:(148.8t-10.56t)×8000h =1105920t/a,按1.2元/t計,減少的排污費為:105920×1.2=1327104元/a。

(4)增加的電解電耗

采用電解水處理器之后,一期增加的電耗為:1.5kWh×8000 h= 12000kWh/a。

以上沒有包括因污水排放增加的污水處理費用、藥劑難于管理導致的頻繁清洗費用、藥品存放引起的管理費用、生物粘泥導致的能量消耗、勞動力節省費用、原工況下經常更換換熱設備的費用(EST可以連續運行15~20年),EST排水可以回收用于灌溉節省的一次水費用等。

4 結論

通過以上方案和數據分析, EST技術應用于漳山電廠2×300MW工業循環冷卻水處理系統,完全滿足國家標準《工業循環冷卻水處理設計規范GB50050-2007》的要求。技術先進,運行安全可靠,一次性投資與長期維護運行管理費用更加經濟。在減少藥劑投放與污水排放的同時也利于環保,為解決本行業大型火力發電企業工業循環冷卻水處理問題,具有案例示范與技術推廣作用。