淺談尾部結構輕型設計的思路

邱偉強 李文華 謝小龍

(中國船舶及海洋工程設計研究院 上海200011)

引 言

隨著船舶設計規范的不斷更新和EEDI(能效設計指數)的強制實施,商用運輸船結構設計的重要性提升且面臨的減重壓力越來越大。新規范的宗旨是建造更安全、更牢固的新船,如果不進行優化設計,新造船舶的空船結構質量普遍比同尺度的同類船舶重2%~12%;而EEDI的實施意味著要求船舶在保證載重量的同時,盡可能減輕空船質量、優化船體型線、減小船舶油耗。凡此種種無不對船舶結構優化設計的技術能力、船舶結構質量控制提出了很高的要求[1]。

船舶結構優化設計的歷史由來已久,但由于商用運輸船的貨艙區結構質量往往占空船結構質量的70%以上,所以以往結構優化設計的主要關注點一般是在貨艙區。而首、尾區域設計者往往會參考母型船的設計思路留取較大的強度裕度。但EEDI的強制實施和商用運輸船市場的激烈競爭使得結構設計者面臨很大的減重壓力,以至于不得不將首、尾部結構也作為減輕結構質量的重要控制區域。

本文主要針對目前一種已經較為普遍采用的新式輕型尾部結構設計方案進行探討,分別進行規范計算、整體撓度分析和模態分析,比較它與傳統設計方式之間的差別和優劣,給出這種輕型尾部結構設計時的注意要點,為結構工程師設計這種輕型尾部結構時提供參考。

本文所指的輕型尾部結構主要是指尾尖艙艙壁之后、尾尖艙及其以上區域結構。尾柱附近結構由于規范中有很嚴格的尺寸及布置要求,不在本文的討論范圍之內。

1 輕型尾部結構與傳統設計方式的比較

總結近幾年出現的輕型尾部結構,主要有以下幾個特點:

(1)除了特殊加強的掛舵臂所在區域和螺旋槳葉梢正上方的附近區域采用每檔設置的重型肋板加強之外,其余的非強框區域采用普通肋骨或者普通縱骨的加強方式,尾部結構質量大為減輕;

(2)縱向非水密艙壁、底縱桁較之以往設計略多,且盡量與機艙區域縱艙壁或者縱桁前后對齊和連接;

(3)即使是在螺旋槳上方區域的尾尖艙底部結構也較少采用“蜂窩狀”的加強方式;

(4)尾部區域的肋距不宜過小,以避免重型實肋板之間的間距太小影響施工和通道空間,但一般也不宜超過800 mm,這影響到控制尾部的結構質量。

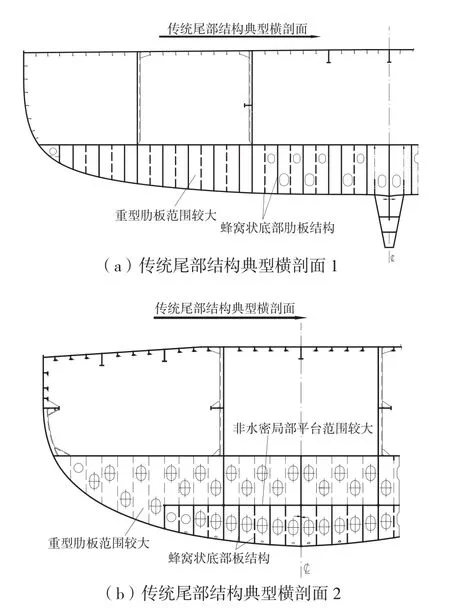

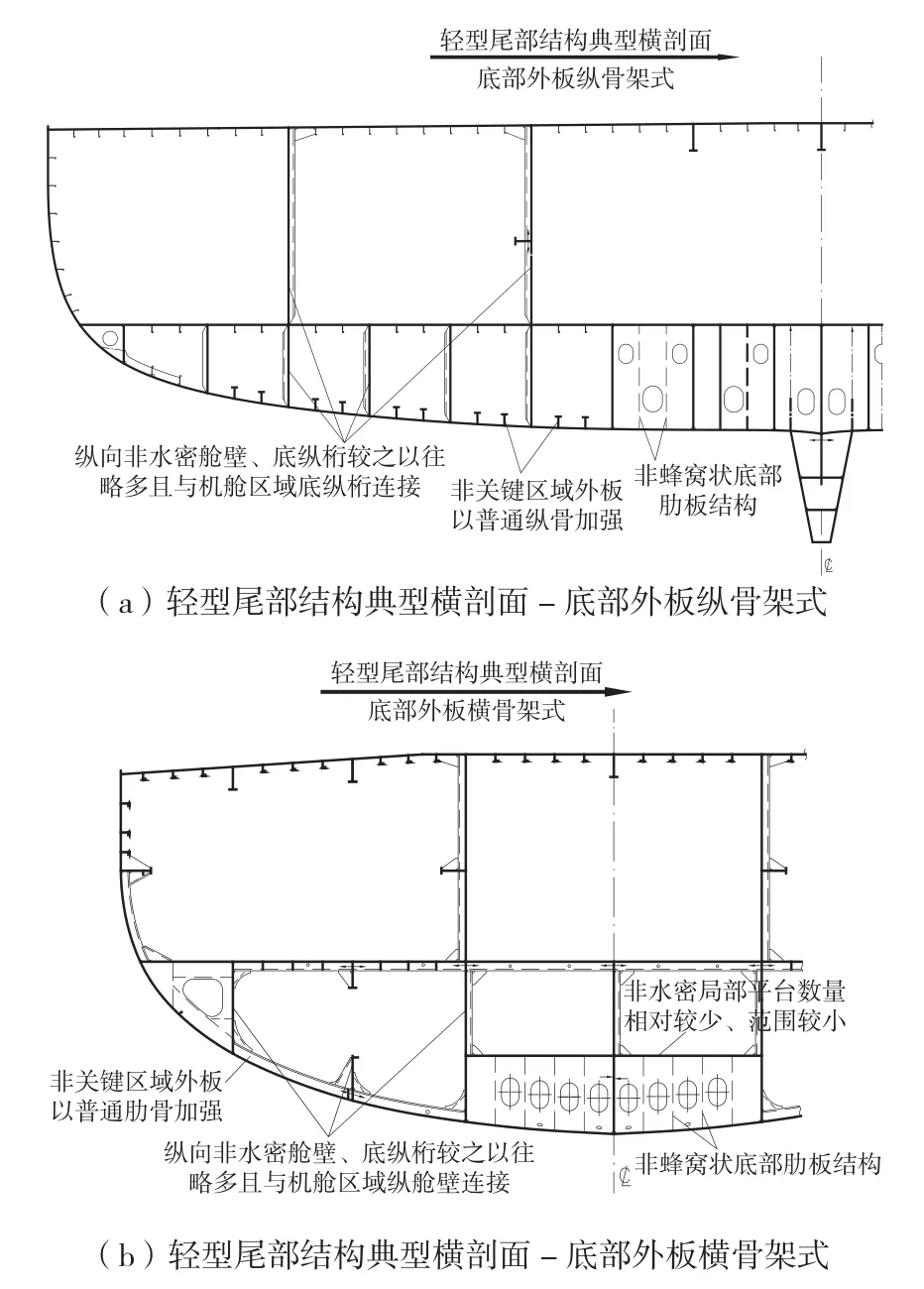

與之相對應,以往設計的尾部結構不具備以上幾個典型特征。事實上,近年來設計的很多運輸船的尾部結構兼具輕型尾部結構和傳統尾部結構的部分特點。傳統尾部結構典型橫剖面的樣式參見圖1(a)和圖1(b);輕型尾部結構典型橫剖面的樣式參見圖2(a)和圖2(b)。

圖1

圖2

2 尾部結構輕型設計的思路

本節中將探討以下問題:設計輕型尾部結構應當注意哪些問題?它的整體剛度、整體模態與傳統設計方式相比有哪些差別?

2.1 描述性規定要求

尾部區域的大部分構件尺寸是由入級船級社規范規定的常規設計載荷工況所決定。此外還要考慮螺旋槳激振力和尾部砰擊載荷的影響。另外,由于尾部結構需要為舵和尾軸提供剛性很大的支撐,因此必須考慮尾部整體和局部的撓度控制,以保證舵和主機軸系工作時不受船體變形的影響;同時需要考慮尾部的整體振動自然頻率(尤其是一階垂向振動)與主要激振頻率錯開。

雖然在包括共同規范在內的多數規范中,沒有考慮螺旋槳激振力和尾部砰擊載荷對于尾部結構設計的影響,但傳統的尾部結構設計方式已經較保守地考慮這兩方面的影響;在設計輕型尾部結構時,上述兩種載荷將是決定尾部外板及其加強構件的主要影響因素。螺旋槳激振力通常被認為是振動力學的范疇,在正式發布的船級社規范中幾乎未被涉及,僅在少數船級社的指導性文件中有些簡單介紹。此載荷雖然是尾部振動的主要激勵,但脈動壓力本身的幅值并不大,不能用于計算尾部的整體最大撓度;但在采用輕型尾部結構的設計形式時,需要考慮在螺旋槳脈動壓力作用下尾部外板縱骨或者肋骨的疲勞強度。船體結構的疲勞強度校核一般是依據Miner線性累積損傷理論以及S-N曲線來進行,在共同規范及各船級社出版的指導性文件中都有詳細闡述,限于篇幅,此處不再闡述。

而對尾部砰擊載荷的考慮,最早出現在GL規范中[2],近兩年的DNV規范中也有所涉及[3],其計算公式與首部的底部砰擊載荷相似。當所入級的船級社沒有關于尾部砰擊載荷的定義時,推薦參考2011年及以后發布的DNV規范第3部分第1章第7節的規定,具體規范內容此處也不再贅述。

尾部結構的局部支撐構件及主要支撐構件尺度計算公式、最小厚度要求與其他區域結構設計要求差異不大,此處不再贅述。多數規范對于舵機、重型甲板機械、掛舵臂區域的構件尺寸有適度加強的要求。尤其是對于掛舵臂附件的結構尺寸,部分規范給出了比較明確的板厚下限。此外,油船共同規范對于尾尖艙實肋板和桁材上扶強材的細長比、散貨船共同規范對于掛舵臂附近區域的強框間距設置均有較為嚴格的要求,需要設計者特別注意。

2.2 有限元法整體撓度分析和模態分析

尾部的底部砰擊載荷雖然幅值較常規的波浪動載荷更大,但是由于底部砰擊發生時的時歷極短,而且砰擊區域僅限于瞬間船體底部與水面接觸的部分,范圍較小,不適用于整個尾部的撓度分析,所以本文在尾部整體撓度分析時,在船體結構上所施加的載荷為常規波浪動載荷及靜載荷。

對尾部結構進行整體模態分析主要目的是與螺旋槳及主機激振頻率錯開,主要計算方法分為兩種:經驗公式估算法和有限元法。關于尾部振動自然模態的經驗估算公式方面的國內外研究尚不多,在實船設計中大多采用有限元法。如果采用有限元法估算尾部整體振動自然模態,邊界條件的選取很重要。由于尾部結構與機艙結構緊密連接,且緊鄰機艙棚結構,因此為保證計算的精度,通常需要將整個機艙、上層建筑、機艙棚及煙囪結構等一并建模。本節介紹的兩個船型尾部最大撓度計算和模態分析有限元模型均采用了這一建模原則,模型邊界取在機艙前端壁之前至少4個強框間距處,在邊界處的邊界條件取為簡支[4]。

表1中列出了某8萬噸級散貨船和某萬箱級集裝箱船的尾部結構分別采用傳統尾部結構形式[如圖1(a)和圖1(b)所示]和輕型尾部結構形式[如圖2(a)和圖2(b)所示]時的尾部區域有限元模型結構質量統計(不含尾尖艙橫艙壁及掛舵臂)、在規范設計載荷下尾封板相對于尾尖艙艙壁的最大垂向剪切撓度以及一階垂向振動頻率分析結果。

表1 某8萬噸級散貨船和某萬箱級集裝箱船尾部結構在不同設計方式下的重要參數比較

由表1可以看出,采用輕型尾部結構形式之后的尾部結構質量比傳統結構形式輕10%左右;而在代表著尾部結構整體剛度的尾封板處的最大相對位移反而比傳統結構形式略小;模態分析的結果也表明,采用輕型尾部結構形式之后的尾部結構振動自然頻率與傳統模式相比差異也不大。萬箱級集裝箱船尾部結構在采用了輕型結構設計模式之后,由于取消大量的實肋板結構,橫向剛度有所減弱,導致一階垂向振動頻率有所下降,但在主機和螺旋槳激勵載荷作用下的振動響應反而更小,這主要因為此自然頻率與實船的螺旋槳激勵頻率錯開更多。

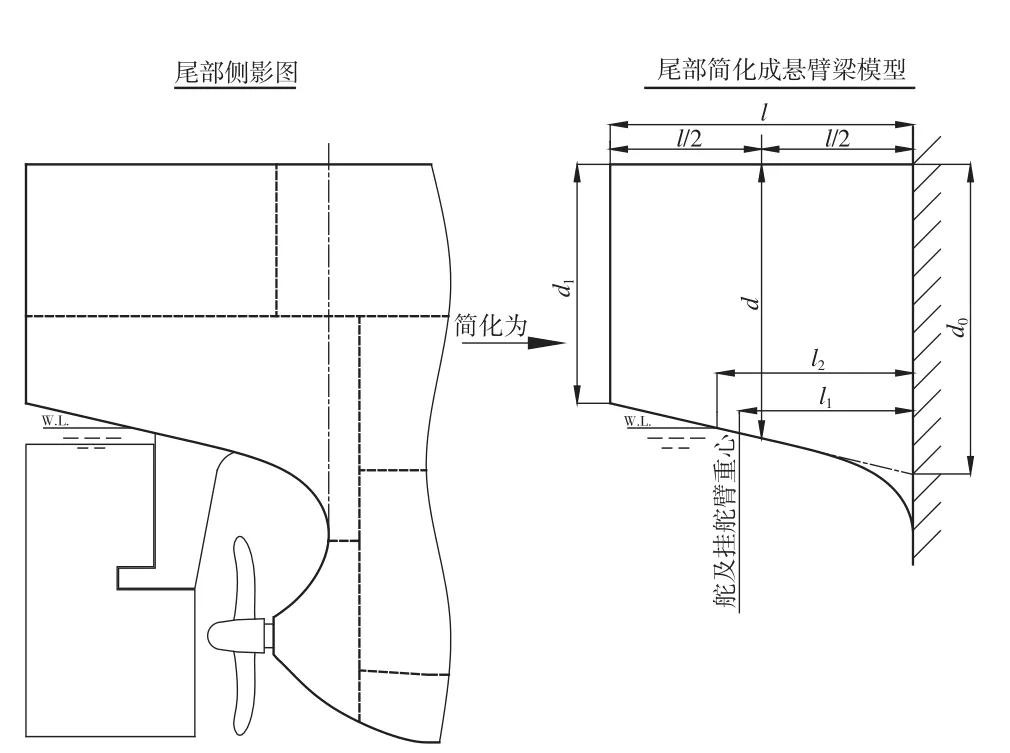

輕型尾部結構形式之所以能以更少材料換取更強的整體剛度的主要原因在于其第2個特點“縱向非水密艙壁、底縱桁較之以往設計略多,且盡量與機艙區域縱艙壁或者底縱桁連接”。因為從尾部側影圖和中縱剖面圖均可以看出,由于尾部線型設計的原因,在尾尖艙艙壁后、螺旋槳之前的一段區域內船體結構的垂向抗剪面積和慣性矩急劇減小,由于相對垂向剛度的突變,整個尾部區域可以視為在線型剖面突變處剛性固定,如圖3所示。

圖3中:l1為舵及掛舵臂重心距尾懸臂梁根部的距離;l2為水線面與尾部中縱剖面交點距尾懸臂梁根部的距離;d1為尾封板處的剖面高度;d為尾懸臂梁跨距中點處的剖面高度。

由于該懸臂梁的長度相對于梁腹板高度而言并不大,呈現典型的高腹板梁特征,所以不能僅以常規的、基于彎矩積分的方式計算其最大撓度,剪切撓度在整個總撓度中所占比例甚至超過了彎曲撓度。

圖3 尾部懸臂梁計算模型簡化及參數定義

首先來計算尾端最大的彎曲撓度,根據結構力學[5]基本定義,假定X軸指向船尾方向,Y軸垂直向上,則作用在任意剖面的彎矩M(x)與撓度y(x)之間具有以下關系:

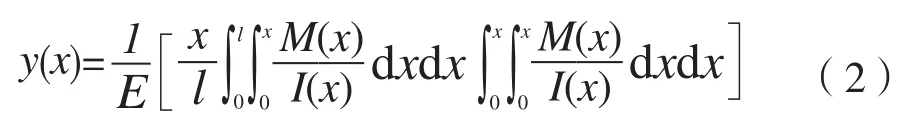

式中:E為材料彈性模量;I(x)為船體剖面慣性矩;M(x)為船體剖面彎矩。

假定在外板線型突變處的垂向撓度為0,則可以得到在尾部任意一點的彎曲撓度方程:

假定整個尾部所承受的載荷為均布載荷Q,且剖面慣性矩在整個長度范圍內保持不變,則在尾端的最大的彎曲撓度可以計算求得

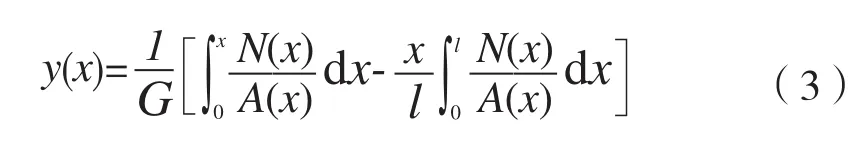

其次,計算尾端最大的剪切撓度,根據剪切功與剪切撓度相同的條件,可以求得尾部的剪切撓度方程:

式中:G為剪切彈性模量;N(x)為船體剖面垂向剪力;A(x)為船體剖面有效剪切面積。

假定各剖面有效剪切面積在整個長度范圍內保持不變表示為AS,則在尾端的最大的剪切撓度可以計算得到

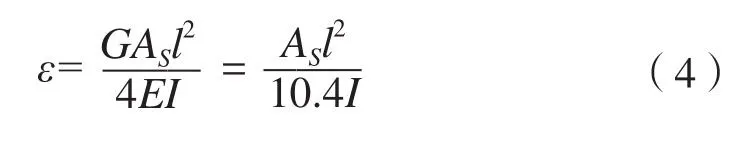

根據以上假定,且已知鋼材的彈性模量、剪切模量和泊松比之間存在以下比例關系對于鋼材而言μ=0.3,則可以求得最大彎曲撓度和最大剪切撓度之比為:

由此可見,由于承載長度對于這個比例關系的影響非常大,導致對于傳統的船體梁而言,彎曲撓度比剪切撓度所占成分要大得多;但對于尾部結構,由于線型突變的懸臂部分長度相對于高度則較短,剪切撓度一般遠大于彎曲撓度,所以除了大型集裝箱船外,對于大多數運輸船,此處的彎曲撓度不到剪切撓度的40%。

由以上推論也可以看出,對于尾部結構,剖面有效剪切面積尤其是在螺旋槳上方型線突變處的船體結構有效剪切面積將直接影響到整個尾部的剛度,進而影響到尾部的自由振動整體模態。

2.3 經驗公式方法計算尾部一階垂向振動頻率

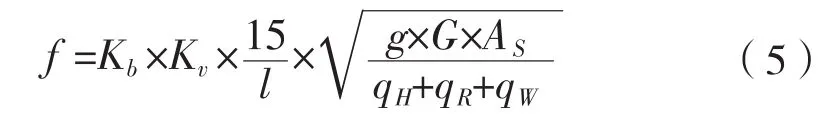

在實船設計的開始階段,通常沒有充分條件用有限元法對尾部結構進行模態分析,此時可以依據經驗公式進行評估。尾部整體自由振動的頻率評估公式可參見文獻[6],如式(5)所示。

根據式(5),當線型、質量分布、尾部懸臂梁的計算長度已知時,主要決定尾部整體自由振動頻率的是其有效剪切面積。

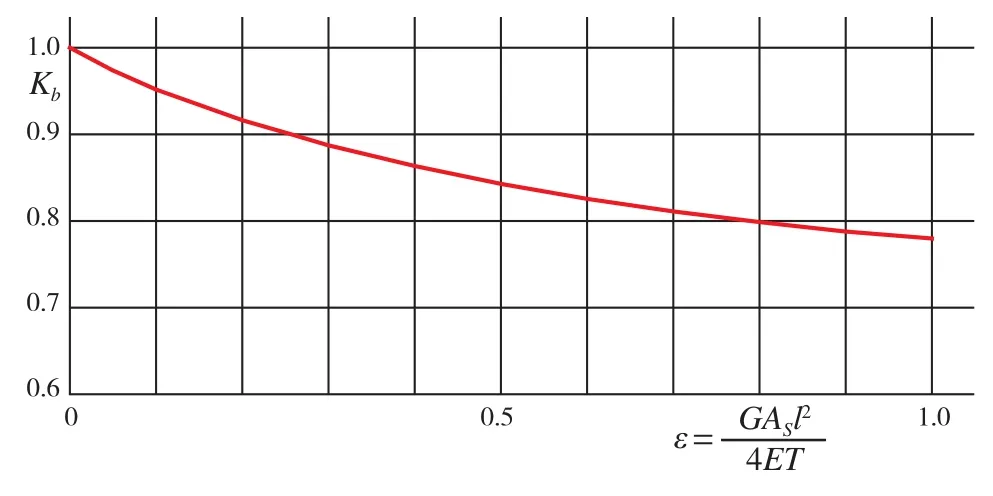

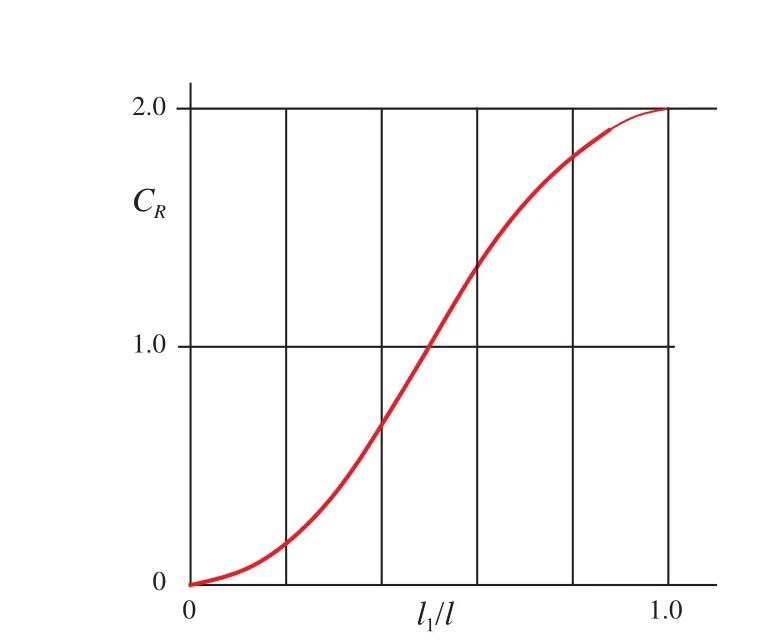

式中:Kb為彎曲撓度對于頻率的影響系數,見圖4所示;

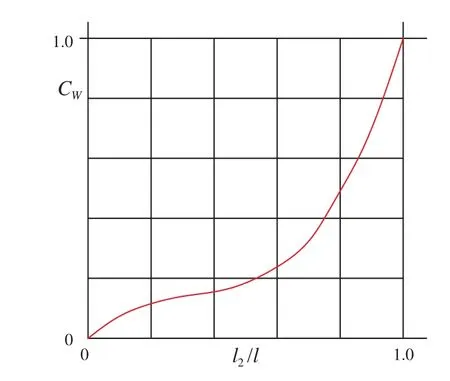

Kv為尾部剖面變化對于頻率的影響系數,見圖5所示;

qH為單位長度的尾部結構質量(含舾裝件);

圖4 彎曲撓度影響系數

圖5 尾部剖面變化影響系數

圖6 舵及掛舵臂質量的等效系數

圖7 附連水質量等效系數CW

關于尾部懸臂梁中點處的有效剪切面積的計算方法,至今沒有文獻專門研究,本文參考了上層建筑參與總縱強度有效度的計算公式來尋求一種工程上可以接受的有效度計算方法。眾所周知,在校核總縱剪切強度時,不能將剖面內的所有縱向構件均考慮計入有效剪切面積:縱向延伸長度較短的那些縱壁和平臺在靠近首尾的末端區域不會全部參與剪切強度。對于尾部結構而言也是如此,并非位于橫截面上所有縱向強力構件均可計入有效剪切面積,而應根據其延伸長度、邊界條件等進行折減,折減系數的取值是本文重點研究的內容。由于尾部縱向強力構件在尾尖艙壁邊界條件復雜多變,較難以理論解的形式描述,本文將采用有限元驗證的方法初步統計3條船尾部非連續尾尖艙縱向強力構件參與剪切強度的有效度,并加以總結。

具體的分析方法是:分別以有限元法計算3條運輸船在尾尖艙壁分別以有/無非連續縱向強力構件時在設計垂向載荷作用下的最大垂向撓度;并與尾尖艙內的強力縱向構件在機艙內延伸足夠縱向長度時的最大撓度,以及這些非連續縱向強力構件全部參與剪切強度時的剪切撓度理論解之間相比較,可以近似得出在這3條船的尾尖艙非連續縱向強力構件參與局部剪切強度的有效度。另外,需要注意的是,有限元法得到的最大垂向撓度包含了較小成分的懸臂梁彎曲撓度,雖然對于高腹板短梁而言,彎曲撓度所占總撓度比例較小,但仍不能完全忽略不計。

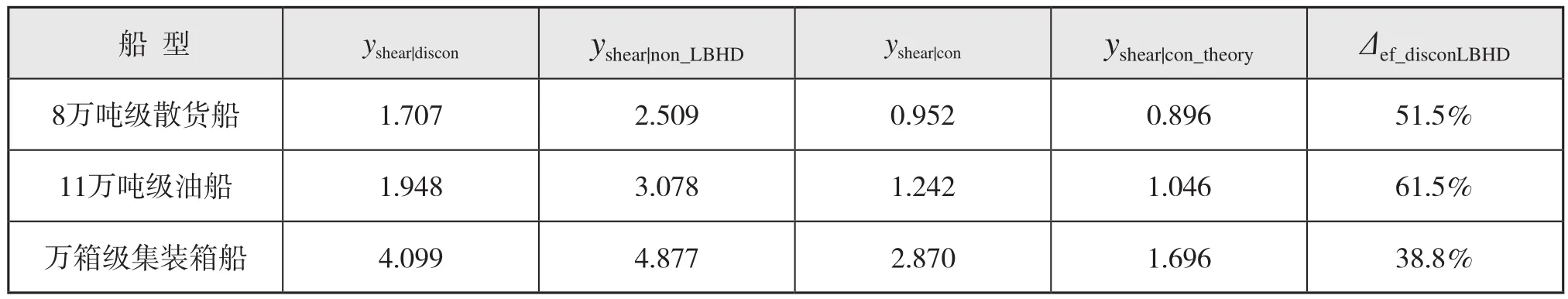

尾部設置多道非連續縱向強力構件時的最大垂向撓度記做yshear|discon,尾部不設置縱向強力構件時的最大垂向撓度記做yshear|non_LBHD,尾部設置多道縱向延續足夠長度的縱向強力構件時的最大垂向撓度記做yshear|con,尾部設置多道縱向連續縱向強力構件時的最大垂向撓度理論解記做yshear|con_theory。

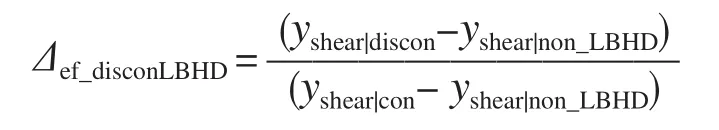

非連續縱向強力構件參與局部剪切強度的有效度記做Δef_disconLBHD,其計算方法為:

此有效度的計算方法是參考上層建筑參與總縱強度有效度的計算方法;不同點在于以位移來代替應力作為比較時的輸入參數。具體計算結果分別如表2所示。

從非連續縱向強力構件參與局部剪切強度的有效度結果來看,11萬噸油船略高,這是因為設計者在設計之初就盡量要求機艙圍壁部分對齊尾尖艙縱壁,縱艙壁連續性稍好;而萬箱級集裝箱船縱向強力構件參與局部剪切強度的有效度最差,這是由于布置性原因,箱船的尾部的縱向圍壁(或底縱桁)前后連續性無法保證。

表2 3條運輸船在尾尖艙艙壁處的非連續縱向強力構件參與局部剪切強度的有效度

yshear|con_theory總是小于yshear|con的原因是:有限元計算時計及了彎曲撓度的影響;理論計算時基于剖面在承載長度方向剪切面積基本不變的假設實際不成立,以及船體結構形成多個閉合剖面的薄壁梁形狀后剪流分布與理論計算時的剪流分布有些出入;尤其是對于萬箱級集裝箱船而言,尾部區域的彎曲撓度占總撓度的比例較大,且該船型尾部縱向圍壁(或底縱桁)受到集裝箱布置的限制造成連續性不好。

由表2可見,已經統計的3條船在尾尖艙非連續縱向強力構件參與局部剪切強度的有效度在38.8%~61.5% 之間,說明這些承剪縱向強力構件既不能忽略,也不能全部計入有效剪切面積,在初期設計時可以考慮為50%。

2.4 經驗公式法與有限元法計算尾部一階垂向振動頻率的結果比較

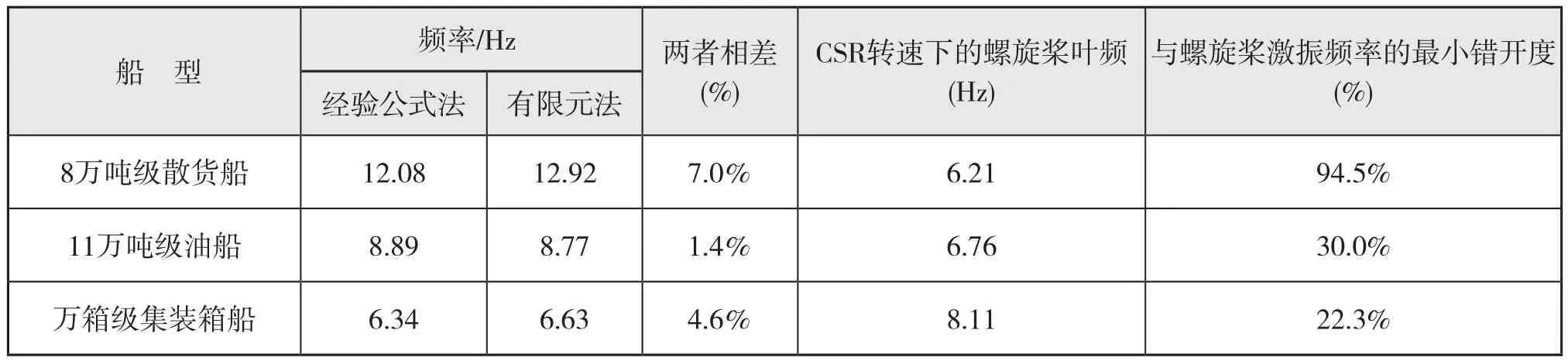

在尾部縱向強力構件的有效剪切面積得到修正之后,就可以通過本文第2節的經驗公式計算尾部一階垂向振動自然頻率,并與有限元法的計算結果相比較。以某8萬噸級散貨船、11萬噸級油船和某萬箱級集裝箱船的尾部結構為例,其比較結果參見表3。

表3 經驗公式法與有限元法計算尾部一階垂向振動頻率的結果比較

由表3可見,3艘船尾部一階垂向振動模態的經驗公式方法預估值與有限元法計算值相差不多,在工程上可以接受;其中尾懸臂梁中點處有效剪切面積的計算結果對于最終計算結果有一定的影響,在代入經驗公式之前應當預先考慮。

從上表也可以看出,不管是采用哪種計算方法,3艘船的尾部一階垂向振動頻率均與螺旋槳激振頻率錯開20%以上,滿足避免共振的頻率儲備要求。

3 輕型尾部結構設計的技術要點

本文針對多型運輸船的尾部結構分別采用傳統設計和輕型設計方式進行質量、剛度和模態比較,可以得出以下結論:

(1)除了根據規范的要求,在掛舵臂、舵機及尾軸附近區域設置必不可少的實肋板結構外,輕型尾部結構相對于傳統尾部結構的實肋板大為減少,且較少采用“蜂窩狀”肋板加強方式,從而在整體質量和建造工藝方面大為節省。

(2)輕型尾部結構的肋距為了施工方便一般設置偏大,但也不宜超過800 mm。

(3)由于多數運輸船的尾部結構可以近似簡化為高腹板、短跨距的懸臂梁結構,此時懸臂梁的剪切撓度一般遠大于彎曲撓度,因此控制尾部整體剛度的主要控制因素是設置較多連續性較好的縱向強力承剪構件、且盡量向機艙內多延伸一段距離,在輕型尾部結構設計時需要格外注意。

(4)除超大型集裝箱船外,一般運輸船尾部結構的橫向半寬相對于縱向跨距并不大,且尾部一般設置較強的橫向強框結構,因此舷側最遠點的橫向剪切撓度一般遠小于尾封板處的縱向垂向剪切撓度。從整體剛度控制的角度,在尾部每檔設置實肋板的傳統設計方式有些偏于保守。

(5)采用輕型尾部結構設計方式時,除關注常規波浪動載荷外,還應依據尾部砰擊載荷計算尾部外板及外板板架的局部強度,并考慮螺旋槳脈動壓力對于外板肋骨(或縱骨)端部節點疲勞強度的影響。

(6)設計者應根據具體船型特點、尾部整體外形特點、船廠建造工藝等條件,靈活選擇縱骨架式或者橫骨架式作為輕型尾部結構的設計方式。

(7)在設計之初采用經驗公式方法計算尾部的一階垂向振動自然模態,以錯開螺旋槳激振頻率,計算精度可以保證,但要重點關注尾懸臂梁中點處有效剪切面積的計算。

4 結 論

船舶尾部結構雖然靠近振源,但是如果尾部外板、外板肋骨(或縱骨)設計時均考慮到尾部砰擊載荷、螺旋槳脈動壓力的影響并采取一定的避振措施,則可以設計出質量輕、工藝少、剛度強的輕型尾部結構。

另外,近年來在一些干舷較為富裕的船舶尾部區域出現一種階梯型甲板設計,其特點是:在機艙后端壁處尾部上甲板與機艙上甲板前后不連續,而是設計成向下沉降的階梯型,以進一步減輕舷側外板及其附屬構件的質量,這是輕型尾部結構設計的一個新思路。但由于垂向承剪面積較小,此類輕型尾部結構設計更應該注意撓度控制以及與主要激勵頻率的錯頻設計。不管何種形式的尾部結構輕型設計方式,除了常規計算載荷之外,均需考慮尾部砰擊載荷和螺旋槳激振力的影響、掛舵臂及尾軸附近剛度要求等,這樣才能在較大幅度地減輕尾部結構質量和節省工藝的同時,保證尾部結構的安全性以及重要設備對變形控制和防振設計的要求,從而實現尾部結構安全、合理的輕量化設計。

[1] 李路,芮曉松.論EEDI(能效設計指數)的強制實施的合理性[J].中國造船,2011(S1):33-37.

[2] GL.GL Rules for Classification and Construction[S].GL,2013.

[3] DNV.DNV RULES FOR CLASSIFICATION OF Ships[S].DNV,2012.

[4] 殷玉梅,趙德有.船舶上層建筑整體振動有限元建模方法研究[J].中國造船,2009(3):49-56.

[5] 陳鐵云,陳伯真.船舶結構力學[M].上海: 上海交通大學出版社,1992.

[6] YASUHISA Okumoto,YU Takeda, MASAKI Mano,et al.Design of Ship Hull Structures[M].Japan: Springer,2008.