硫黃回收裝置尾氣焚燒爐燃燒策略研究

張 勇 杜 娟 閔 剛 盧 銘

中國石油集團工程設計有限責任公司西南分公司,四川 成都 610041

0 前言

低溫克勞斯技術又稱亞露點硫回收技術,是應用較廣的硫黃回收和尾氣處理技術類型之一,它以在低于硫露點溫度下進行克勞斯反應為主要特征[1],收率可達99.2%[2],具有投資和操作費用低,滿足環保要求的特點。基于其工藝上的優點,該技術在土庫曼斯坦天然氣處理廠廣泛采用,運行效果良好。盡管硫回收率較高,尾氣中還存在一定量的H2S 和有機硫化物,其典型的尾氣組成見表1,由于其中H2S 對動植物的毒害比SO2強得多,因此環境保護法規對前者的排放限制更嚴格。有些環境保護法還規定H2S 濃度超過一定值的廢氣必須經過焚燒才能排放[3],正因為如此,目前大多數的克勞斯裝置或者其后的尾氣處理裝置均設有尾氣焚燒爐。其中尾氣焚燒效果不僅與工藝和設備本身有關,也與整個燃燒的氣量分配關系密切,如何在現有工藝條件下實現燃燒的最優化,是關系到裝置能耗、設備承受能力、排放標準的重要條件。

1 低溫克勞斯硫黃回收尾氣焚燒工藝

本文以低溫克勞斯硫黃回收工藝為例,主要討論有關尾氣焚燒的內容,目前已經工業化的尾氣焚燒工藝有熱焚燒和催化焚燒[4]。催化焚燒通過摻入高溫煙氣的方法使尾氣升高到一定溫度,然后和空氣通過某種催化劑床層,使包括H2S 在內的含硫化合物氧化為SO2。有良好的催化劑時,焚燒溫度一般不超過400℃。由于催化焚燒溫度相對熱焚燒低,故操作費用低。但由于催化焚燒需要增加催化劑費用,加之尾氣中的H2及COS 等硫化物在較低的溫度下不一定能焚燒完全,影響達標排放,故自20 世紀70 年代應用以來發展并不快。

熱焚燒是在有過剩空氣的存在下,用燃料氣燃燒產生的煙氣把尾氣加熱到一定溫度,使尾氣中的含硫化合物轉化為SO2。盡管尾氣中含有一些可燃物,但含量很低,還必須用燃料氣將尾氣加熱到一定溫度才能使H2S 等硫化物轉化為SO2。

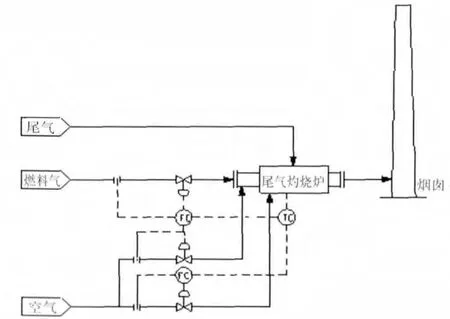

由于熱焚燒簡單方便,易于控制,還可以考慮熱量的回收利用,故目前被廣泛采用。本文主要討論熱焚燒的影響因素,如圖1 所示,本熱焚燒工藝為雙段進氣,將一定比例的空氣進入前段與燃料氣混合燃燒,剩余的空氣通過后段與燃燒后的尾氣混合,通過調節兩段空氣的比例達到控制燃燒溫度的目的。

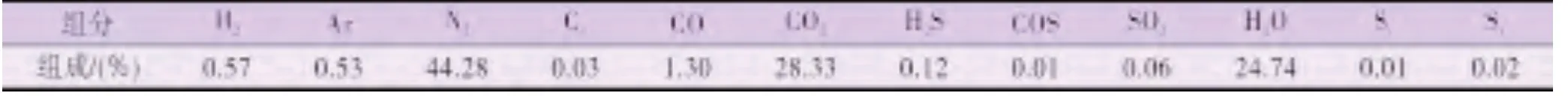

表1 典型的硫黃回收尾氣組分

圖1 低溫克勞斯硫黃回收尾氣焚燒技術

2 尾氣焚燒爐爐膛溫度的確定

熱焚燒溫度一般為550~600℃,較催化焚燒溫度高。熱焚燒溫度的選擇與尾氣組成有一定關系。尾氣中含有H2等燃料較高的組分時,稍許提高焚燒溫度可能對降低燃料消耗有利。文獻認為,600℃左右是使H2S 轉化為SO2所需要的溫度[5]。若焚燒溫度低于482℃,尾氣可能存在的輕質烴類也不可能大量氧化。結合工程實例認為,600℃是熱焚燒比較適宜的溫度,本文也是基于600℃展開對熱焚燒的工藝研究。

3 停留時間的確定

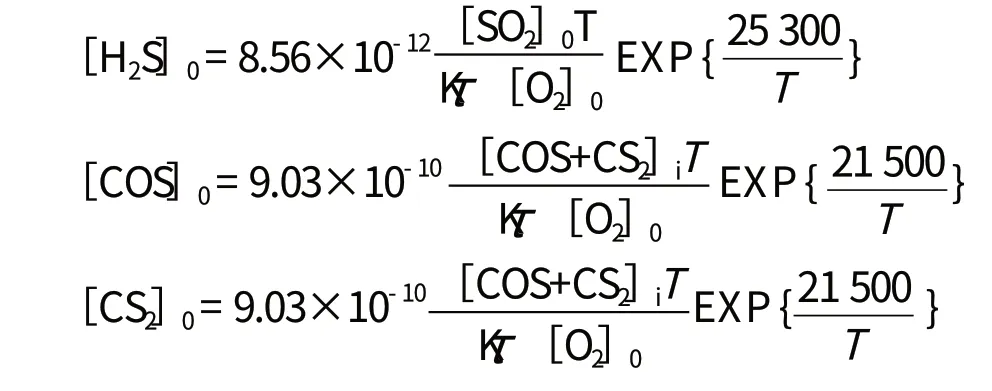

焚燒煙氣在爐中的停留時間是尾氣焚燒技術的關鍵參數,應保證煙氣中硫化物達到充分燃燒。當其他條件保持不變時,停留時間越長,焚燒效果越好,但停留時間過長會導致焚燒爐體積過大或處理量減少。R.K.Kerr等研究了排出廢氣中殘存的H2S 與過剩O2濃度、停留時間和焚燒溫度的關系,給出了下列關系式:

式中[]為氣體濃度,i 為尾氣;0 為排除廢氣;T 為燃燒溫度,℃;τ為停留時間,s。

在選定焚燒停留時間及動力學因素后,可用以上給出的關系式進行計算廢氣組分濃度,再核算含硫化合物在廢氣中的濃度是否符合標準。由于關聯因素復雜,此步驟可由專業的硫黃回收工藝計算軟件(如SULSIM)完成。由于尾氣焚燒爐爐體體積限制及大量工業經驗證明,停留時間取1 s 為宜。

4 分級燃燒空氣氣量配比確定

為了使H2S 充分燃燒就必須使空氣過剩,而空氣過剩系數的選擇對燃料消耗有很大影響。如何在保證焚燒溫度前提下對空氣過剩系數進行優選達到既能排出廢氣中的H2S 濃度低于最大的容許值,又能節省燃料,這是尾氣焚燒技術的關鍵。大量工業運用證明,當空氣為1.5倍當量燃燒所需的量時,焚燒比較充分。但針對大型硫黃回收裝置,還需考慮燃燒器的溫度承受能力及火焰穩定性來綜合確定空氣的配比。

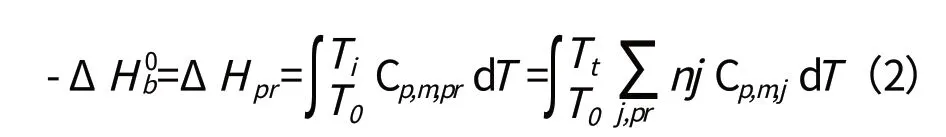

由于燃燒涉及的影響因素眾多,可按照理論模型計算絕熱燃燒溫度作為參考。燃料燃燒產生的熱量常分為兩個部分:一部分傳給周圍環境;一部分給燃燒產物加熱使其溫度升高。傳給外界的熱量越少,燃燒產物的溫度越高。在連續狀態下,可看作是定壓燃燒,并假定當傳給外界的熱量為0,即實現絕熱的完全燃燒時,計算燃燒產物能達到的溫度,以此來大致核算反應溫度。

尾氣焚燒爐中影響燃燒器溫度的主要反應為: 在確定理論燃燒溫度時,我們假定燃料及助燃物的最初溫度均為25℃。經過定壓絕熱燃燒后,由于與外界沒有熱交換,燃料的燃燒熱全部被用來加熱生成物。此時有:

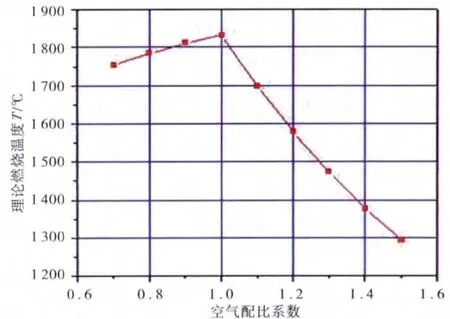

在處理量較大的尾氣焚燒爐中,前段空氣量過大會造成燃燒器火焰燃燒不穩定,需要進行空氣分級燃燒。利用式(2)可以求出不同當量燃燒下的燃料定壓燃燒時的理論燃燒溫度,從而確定前后級分配比。

根據圖2 計算結果并結合燃燒理論及實際燃燒狀態分析,燃料氣在焚燒爐中燃燒有三種情況:

a)在空氣當量燃燒情況下,燃燒溫度極高,雖然伴隨著熱損失,實際溫度并不能達到1 800℃的高溫,但足以高達熱力型NOx的形成溫度(1 500℃),事實上,如此高的溫度反應器本身也難以承受。

圖2 不同空氣配比下焚燒爐燃燒器理論燃燒溫度

b)在空氣次當量燃燒情況下,燃燒過程中甲烷濃度較高,滿足瞬時反應型NOx生成的條件,同樣無法排除NOx的產生。

c)在空氣過當量燃燒情況下,燃燒溫度較低,在1.5倍空氣配比燃燒時候溫度最低,但根據工業運行經驗,1.2~1.3 倍空氣配比燃燒時火焰狀態較為穩定(燃燒狀態見圖3),此時的溫度能夠保證燃燒器本體的承受能力,且能夠排除NOx形成的條件,是尾氣焚燒爐燃燒比較適宜的溫度。

圖3 尾氣焚燒爐燃燒狀態

5 結論

a)通過考察溫度發現,尾氣焚燒爐的空氣適宜控制在600℃左右,這樣能使得在保證最小燃料消耗的情況下保證H2S 及其他硫化合物較為充分地轉化為SO2。

b)通過燃燒溫度的確定,在保證廢氣中硫化物達標的情況下,適宜的停留時間為1s。

c)在確保燃燒器承受能力的基礎上,為保證燃燒器燃燒溫度,過剩系數可取1.5 倍且實行分級空氣燃燒。前段空氣的配比量為1.2~1.3 倍當量燃料氣空氣,其余部分進入后段空氣。

[1]顏延昭,徐 榮. 低溫克勞斯硫黃回收及尾氣處理技術進展[J].天然氣與石油,2002, 20(2): 40.Yan Yanzhao,Xu Rong. Low Temperature Claus Sulfur Recovery and Tail Gas Treatment Technology Progress[J]. Natural Gas and Oil, 2002, 20(2): 40-44.

[2]肖秋濤,劉家洪. CPS 硫黃回收工藝的工程實踐[J].天然氣與石油,2011, 29(6): 24-26.Xiao Qiutao, Liu Jiahong. Engineering Practice and Preliminary Analysis of CPS Snlfar Recovery Process [J]. Natural Gas and Oil, 2011, 29(6): 24-26.

[3]龐名立,朱利凱. 如何解決我國硫回收裝置尾氣的超標問題[J].石油與天然氣化工,1980,(4): 5-12.Pang Mingli,Zhu Likai. How to Solve Our Problem of Excessive Sulfur Recovery Tail Gas [J]. Chemical Engineering of Oil & Gas, 1980,(4): 5-12.

[4]李凌波,劉忠生. 硫回收尾氣催化焚燒技術進展[J].化工進展,2008,27 (2): 236-240.Li Lingbo,Liu Zhongsheng. Advances in Catalytic Incineration of Tail Gas from Sulfur Recovery Unit [J]. Chemical Indnstry and Engineering Progress,2008,27 (2): 236-240.

[5]朱利凱,曾文俊,向心容. 有關硫回收裝置尾氣灼燒資料的概況[J].石油與天然氣化工,1980, (4):13-15.Zhu Likai, Zeng Wenjun, Xiang Xinrong. The Overview of Sulfur Recovery Unit Tail Gas Burning [J]. Chemical Engineering of Oil & Gas, 1980, (4): 13-15.