雙側吹富氧冶煉工藝自控系統的設計與應用

李海濤

(北京礦冶研究總院,北京 100160)

1 引言

康西銅業公司原有銅冶煉工藝是富氧密閉鼓風爐熔煉,該工藝的缺點是環境污染嚴重,床能率低,勞動強度大,能耗高,煙氣成分波動大,SO2濃度低,全硫利用率低。根據最新的國家銅冶煉行業準入條件,新建和改造銅冶煉項目,單系統的生產能力不低于10萬t/a,必須淘汰能耗高、污染大的鼓風爐煉銅工藝,采用生產效率高、工藝先進、能耗低、環保達標、資源綜合利用效果好的現代銅熔煉工藝[1]。為了符合國家的產業政策,康西銅業公司投資7億元人民幣對原有粗銅冶煉工藝進行改造,經過工藝方案論證,選擇雙側吹的金峰熔煉工藝替代原有的富氧密閉鼓風爐熔煉工藝,技改后年產粗銅10萬t。本文以康西銅業公司銅冶煉技改工程為背景,重點介紹雙側吹富氧銅冶煉自控系統的設計與應用。

2 雙側吹富氧銅冶煉工藝簡介

目前用于工業生產的富氧熔煉工藝包括閃速熔煉、富氧底吹、富氧側吹、富氧頂吹、白銀爐熔煉等[2]。金峰爐屬于雙側吹富氧熔池熔煉爐,在爐體的不同部位分別設有沉淀分離區、反應區和煙化區,爐壁兩側均設置風道,可實現多風道送風,并且富氧空氣通過風道吹混合層,使得氧化反應速度加快,它比單風道送風大大減少了爐料局部過氧化現象,從而降低了爐渣中磁鐵和氧化銅的含量。金峰熔煉工藝與其它熔煉工藝相比有以下技術特點:流程較短、爐料準備簡單、原料適應性強、燃料適應范圍廣、銅回收率高,煙塵率小,渣含銅低,煙氣SO2濃度高,爐體壽命長、投資相對較小,生產成本低。

金峰熔煉工藝流程如下:銅精礦、石英石、石灰石、焦粉、煙塵按照設定比例混合配料后,連續從加料口加至熔池,采用高濃度(最高可達95%)富氧空氣鼓風。使爐料在爐內熔化并發生強烈的氧化和造渣反應,生成銅锍和爐渣。銅锍和爐渣因比重不同在爐缸區域澄清分離,銅锍送轉爐吹煉,爐渣通過爐缸底兩端的虹吸口排至貧化電爐進一步分離銅锍,貧化后的爐渣經水淬后外售。熔煉產生的高溫高濃度SO2煙氣夾帶少量煙塵經余熱回收、收塵后,由高溫風機送煙氣制酸系統。收集的煙塵返回至熔煉配料系統。轉爐吹煉過程中鐵的硫化物被氧化為氧化物,與加入的石英石造渣生成轉爐渣,轉爐渣經鑄渣機冷卻后送選礦處理;銅的硫化物被吹煉成粗銅,粗銅澆鑄成銅錠。轉爐吹煉產出的煙氣經余熱回收、收塵后與熔煉爐煙氣合并由高溫風機送煙氣制酸[3]。

3 雙側吹粗銅冶煉自控系統

爐料、燃料、風氧和生產操作是影響熔煉正常作業的主要因素。在手動操作條件下,要求各因素間相互關聯并迅速反應、保證工藝參數穩定、準確是相當困難的[4]。目前世界上各大型冶煉廠均采用先進的儀表實時、準確的檢測生產過程的工藝參數,通過計算機過程控制系統對整個熔煉生產過程進行在線控制。計算機過程控制系統利用采集到的工藝參數作為輸入條件,按照事先引入的數學模型自動進行精確計算,迅速而準確地改變控制參數,可以減少人工因素的影響[5]。為此,根據工藝的具體要求,為康西銅業公司銅冶煉技改項目設計了先進的生產工藝過程自動控制系統,操作人員通過DCS控制系統對生產過程進行工藝設備及工藝過程參數的監視、生產操作與聯鎖控制,保證了金峰爐生產穩定,實現了整個生產過程的自動控制。

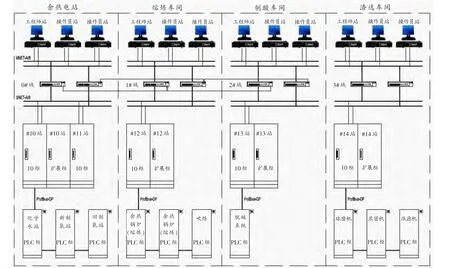

3.1 DCS過程控制系統

康西銅業公司金峰熔煉的計算機過程控制系統采用和利時第四代DCS控制系統即MACSV系統。系統由兩層網絡組成,即上層監控網絡(MNET)和下層控制網絡(SNET)[6]。上層監控網絡主要用于工程師站、操作員站和現場控制站的通訊連接;下層控制網絡存在于各個現場控制站內部,主要用于主控單元和智能I/O單元的通訊連接。MACSV系統控制功能強大,組態簡易、故障率低、維護容易、有獨立的數據庫支持。本工程分別在熔煉車間、制酸車間、渣選車間、余熱電站均設置了冗余的MACSV系統,同時各系統通過光纖連接,實現系統間數據的傳輸,MACSV控制系統配置圖如圖1所示。

圖1 MACSV系統配置圖

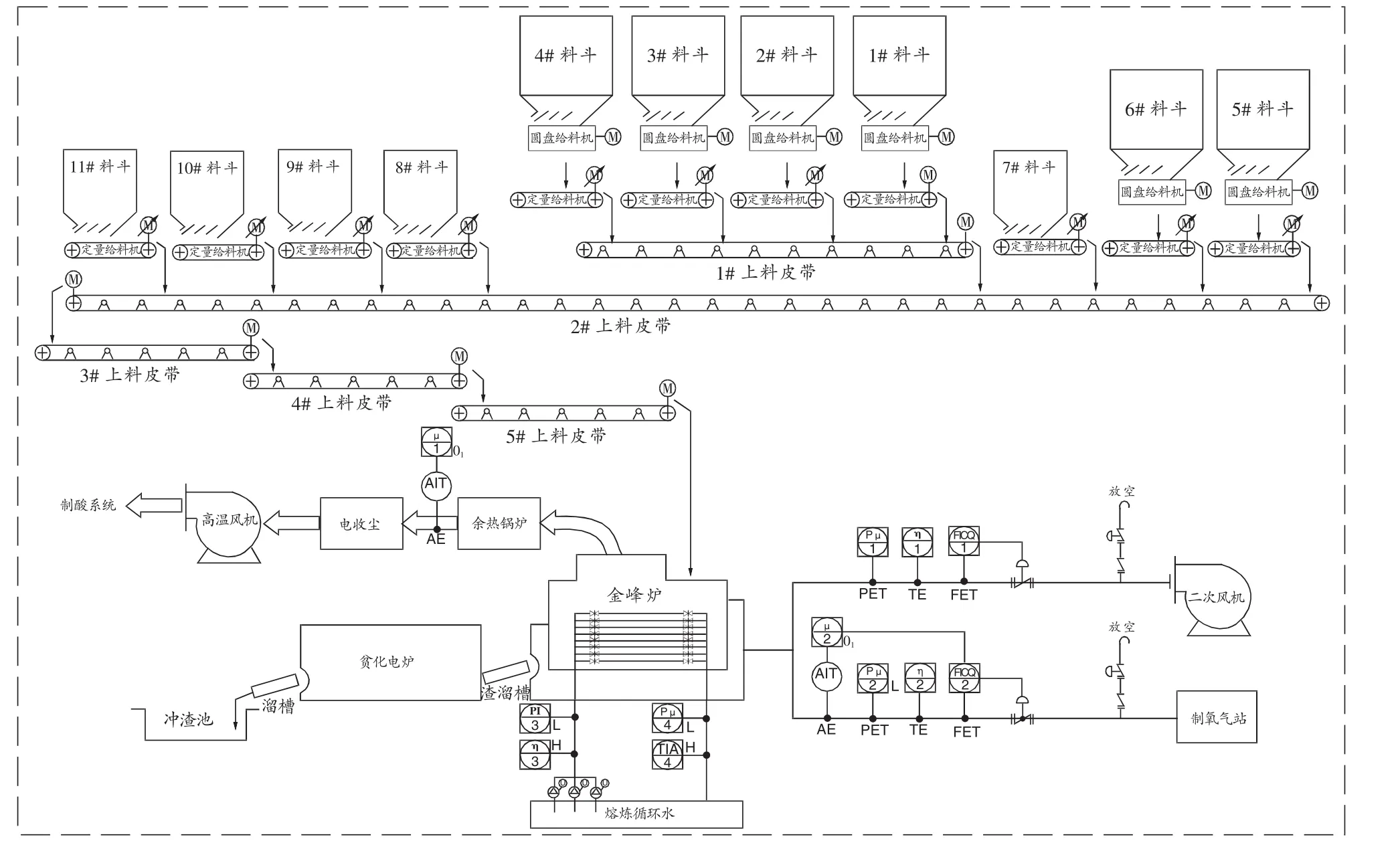

3.2 控制內容

生產工藝過程自動控制以MACSV系統為核心,對熔煉的配料、風氧、啟停等生產過程工藝參數進行檢測與控制,對生產設備的運行狀況進行監控和優化管理;并可以將生產過程的各種信息通過網絡傳送到全廠生產信息管理系統,為生產決策提供真實可靠的數據[7],過程檢測與控制流程圖如圖2所示。

圖2 過程檢測與控制流程圖

(1)熔煉配料控制

配料是銅冶煉生產過程的第一道工序,配料的準確與穩定直接影響銅冶煉的正常生產。康西銅業公司的金峰爐采用倉式配料方式,配料車間共設11個配料倉,每個料倉下設有定量給料機。定量給料機設有稱重儀表,用于檢測瞬時流量,并可以根據流量設定值自動調節給料機的運行頻率,實現定量給料。配料前生產調度人員從入廠的各種銅精礦中選定若干銅精礦,根據生產計劃、銅精礦品位、生產工藝狀態人工調配各種銅精礦的配比,制成配料單,下達至備料及熔煉車間。操作人員將配料單中的投料總量及各種物料的比例輸入至DCS過程控制系統中的電子配料單,系統自動計算各配料的投料量,控制定量給料機實現準確、穩定、連續的配料。

(2)熔煉風氧控制

熔煉風氧控制的目的是有效的保證富氧濃度均勻、穩定、安全的供給。制氧站制備的氧氣與二次風機供給的空氣在風管中均勻混合后送入熔煉爐,為此在氧氣管及空氣管分別設置流量計及氣動調節閥,并在風氧混合后的總管設置了氧濃分析儀,構成風氧比例調節閉環控制回路;為了保證進入爐內氧氣的壓力及溫度在正常范圍內,在爐前的風氧總管道上設置了溫度及壓力檢測點,并在氧氣管道設置了事故放空閥。上述儀表及調節閥信號全部進入熔煉車間DCS過程控制系統進行集中監視與控制。在余熱鍋爐出口煙道設置氧濃分析儀,DCS過程控制系統根據余熱鍋爐出口煙道的氧氣濃度自動調節二次風機轉速。

(3)熔煉啟停控制

金峰熔煉系統的啟停控制由各車間DCS過程控制系統相互協調、配合實現,相關聯鎖控制信號通過硬接線方式接入過程控制系統。具體的啟停控制流程如下,首先啟動循環冷卻水系統,觀察冷卻水總管壓力及流量滿足工藝要求后,啟動熔煉余熱鍋爐系統,待余熱鍋爐循環泵及給水泵運行穩定后,啟動SO2風機系統及高溫風機,SO2風機和高溫風機運行穩定后,依次啟動5#上料皮帶、4#上料皮帶、3#上料皮帶、2#上料皮帶、1#上料皮帶及定量給料機;上料系統啟動正常后,延時5min啟動送氧系統,同時打開熔煉爐氧氣總管的防空閥,操作人員通過視頻監控觀察熔煉爐爐口開始進料,遠程關閉氧氣總管放空閥;送氧正常后操作人員遠程啟動二次風風機,最后啟動環集煙氣風機。

啟動過程中,當出現熔煉爐冷卻水總管壓力和流量低于設定值、氧氣壓力低于設定值、上料系統設備故障、風機故障等異常情況時,熔煉系統延時10s后進入ESD緊急停車流程。現場聲光報警裝置啟動,待控制室DCS操作人員確認之后,首先停上料系統,依次停止1#~5#皮帶、1#~6#圓盤給料機和1#~11#自動給料機,之后停二次風機,同時將熔煉爐ESD信號通過硬接線送制氧站PLC控制系統,延遲1min后打開熔煉爐氧氣總管上的氧氣放空閥,延時10min后停止環集煙氣風機。熔煉循環冷卻水系統、余熱鍋爐系統、高溫風機及SO2風機在ESD緊急停車過程中不停機。

4 結論

該系統自2013年2月投入運行,目前系統運行穩定,操作員在中央控制室即可對粗銅冶煉各工段相關設備進行遠程操作,部分工段實現無人值守。該DCS控制系統實現了雙側吹富氧冶煉工藝流程的集中監測與控制,從響應速度到控制精度,再到操作的人性化程度都能夠滿足生產要求。實際效果表明,該系統在提高設備安全保障、降低工人勞動強度、降低生產成本方面成效顯著。

[1]銅冶煉行業準入條件(2013).

[2]黃賢盛,王國軍.金峰銅業有限公司雙側吹熔池熔煉工藝試生產總結[J].中國有色冶金,2009(2):9-13.

[3]鄒小平,馮亞平,魏幫,等.康西銅業粗銅熔煉技術改造工程工藝選擇[J].中國資源綜合利用,2012.30(10):54-57.

[4]王舉良.富氧側吹熔池熔煉工藝的冶金計算與生產實踐[J].中國有色冶金,2012(1):6-10.

[5]葉晨.基于DCS的富氧頂吹銅熔煉自動控制系統的設計與實現[J].冶金自動化,2011(S1):180-185.

[6]許萍.DCS控制系統在余熱發電鍋爐中的應用[J].中國有色冶金,2012(1):32-34.

[7]柳楊,鄭曉斌,王成彥,等.DCS系統在鉛富氧閃速熔煉中的應用[J].有色金屬(冶煉部分),2012(4):37-40.