淺析龍門吊拉車皮對大車輪啃道及斷軸的危害

.南昌鐵路局龍巖工務段;.南昌鐵路局龍巖車務段 連慶勇 徐錦輝

龍巖東站貨場有一臺20/10t C型龍門起重機(以下簡稱門吊),于1997 年9 月投入運用生產。主要承擔整車、零擔、集裝箱的裝卸作業。近年來,隨著我國經濟的不斷發展,鐵路運輸量不斷加大,龍巖東站貨物裝卸作業量也逐年增長。該機自投產以來,使用頻繁,已成為保證鐵路運輸暢通、加快貨物周轉不可缺少的設備。但由于操作人員違章作業,經常用門吊的索具(鋼絲繩)拉動貨車對位裝車,致使該設備近年經常出現大車啃道及車輪斷軸現象。

1 門吊拉車原因剖析

隨著鐵路貨物裝卸機械化的不斷發展,裝卸作業量逐年上升,機械作業逐漸代替了人力作業,一向以撬棍作為推車工具,臉朝鐵軌背朝天拼命推車的場面,在機械化程度高的地方,愈來愈少見,甚而見不到了。究其原因:一則少數職工依賴機械,貪圖省事的惰性心理和行為明顯增多;二則大多數職工搶裝搶卸提高經濟收入的意識大大增強;三則個別職工按章操作、愛護設備、延長設備壽命的觀念有所削弱;四則吊機發生故障,對作業班組(拉車)責任者考核不力,缺乏經濟制約有很大關系。

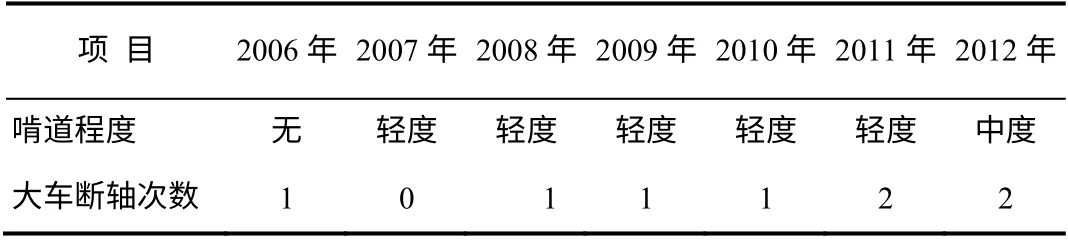

表1 2006 年~2012 龍巖東貨場20/10 tC型 門吊大車啃道、斷軸情況表

從表1 可以看出,大車啃道、斷軸自2006 年開始,幾乎每年都有發生,2011 年至2012 年發生的大車斷軸比以前增多一倍。其啃道程度也由原來的輕度,發展到中度。這是非正常狀況,無疑影響著設備的完好率、利用率和故障停機率。

2 門吊拉車造成大車啃道與斷軸分析

2.1 力學計算與分析(以主動車輪軸為研究對象)

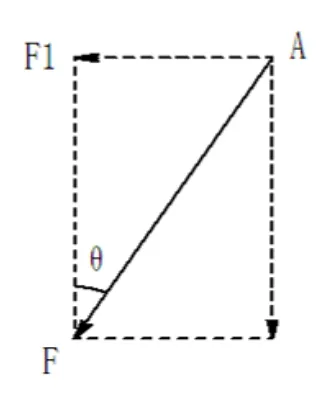

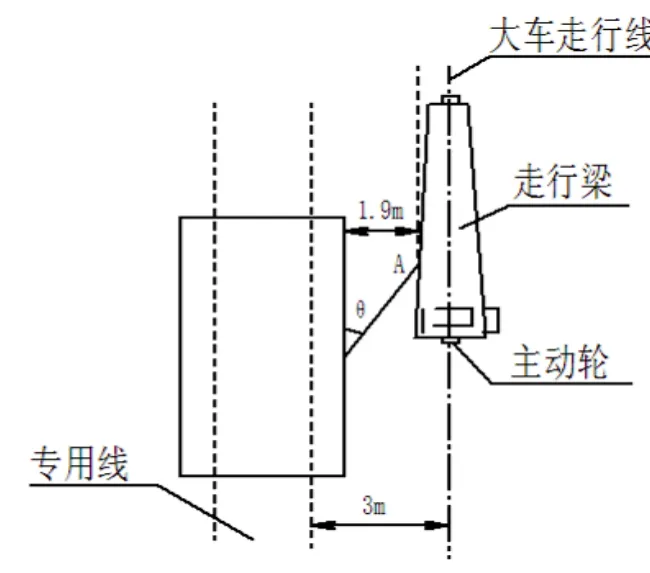

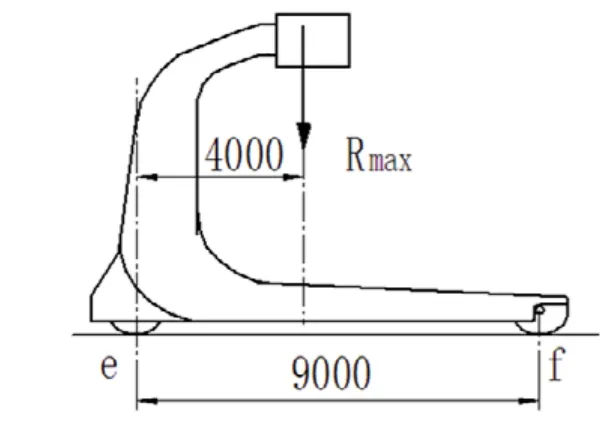

2.1.1 走行梁拉車點A力學分析(見圖1、圖2)

圖1

圖2

從圖1可知,以大車走行梁支點A上的拉車鋼絲繩與走行梁中心線成一夾角θ(θ 的大小與鋼絲繩長短成正比例關系)。

設鋼絲繩拉車的作用力為F(F跟所拉車的數量成正比,同時與專用線和門吊大車走行線平直度有關),則促使主動車輪發生橫向位移的力:

從(1)式得出,F1 與F和鋼絲繩夾角θ 成正比例關系。當F1 的值達到一定時,可造成大車輪啃道,由于走行梁長期受外力F1 的橫向作用,天長日久,容易使其發生永久變形。實際上,大車輪軸嚴重啃道和走行梁變形,已使輪軸受到不正常的外力,加大了輪軸的彎曲應力,使軸疲勞而發生裂紋。這是拉車造成斷軸的主要因素。

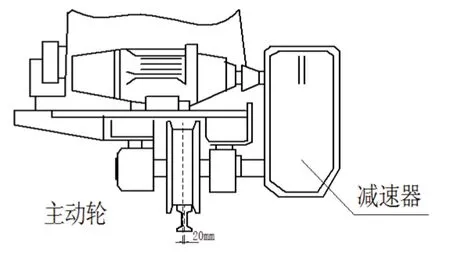

從圖3 可看出,龍巖20/10tC型門吊因拉車造成輪軸徑向截面中心線與走行基礎中心偏離20mm,這是長期拉車造成的后果。

圖3

2.1.2 應力和扭矩計算

根據設計資料,20/10t C型門吊大車運行機構有關參數為:最大運行速度U=40 ~ 42 m/min;電動機功率N=11 kW;額定轉速n=715r/min;傳動比i=37.7;傳動效率η=0.95。

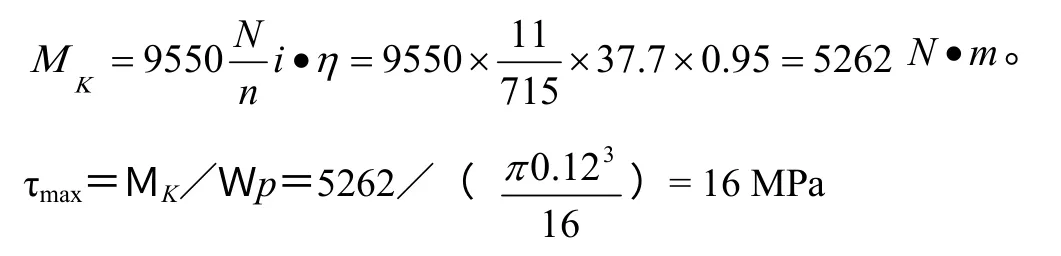

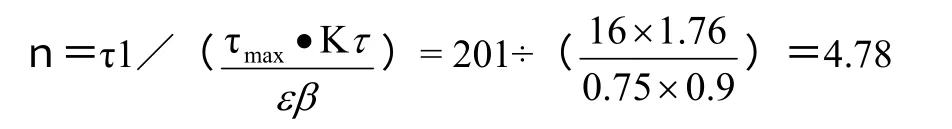

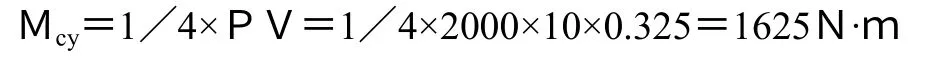

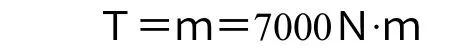

斷軸承受的扭矩與應力分別為:

其中,Wp 為抗扭截面系數。

門吊在作業時大車往返運行,軸承受著循環扭矩作用。鑒于大車空載和負載運程的運動阻力相差不大,可偏于安全地近似看成對稱循環,幅值τa=τmax=16MPa。

按原設計要求,大車主動輪軸材料為40Cr ,并經調質(淬火后高溫回火)處理,要求HB241~262。

根據鋼材硬度與強度近似線性關系式,當硬度在HB 150~400 之間時

從機械設計手冊查得,軸的許用安全系數〔n〕=1.6,按圖紙要求40Cr 調質處理,σb=787 MPa,σ1=359 MPa,換算得τ1=201 MPa,根據σb可查得有效應力集中系數為Kτ=1.76,尺寸系數0.75,粗車表面加工系數為β=0.9,則工作安全系數為:

由于n> 〔n〕,因此可以斷定40Cr 的軸是能滿足疲勞強度要求的。

但這一計算過程中,沒有考慮沖擊載荷的影響,在司機采用反接制動或點動定位時,瞬間尖鋒載荷很大,這當然也是導致早期失效的原因。

2.1.3 力的計算

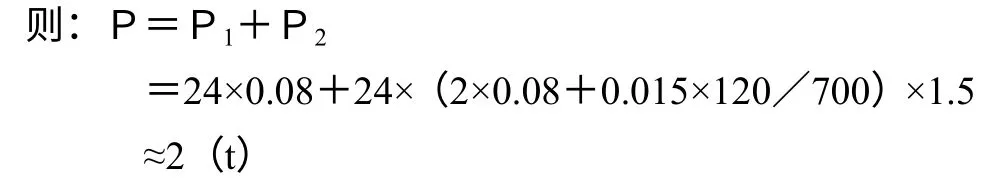

2.1.3.1 車輪傳遞的轉矩(受力如圖6(a)、(b)所示) 2.1.3.2 計算最大垂直輪壓(徑向力)Q

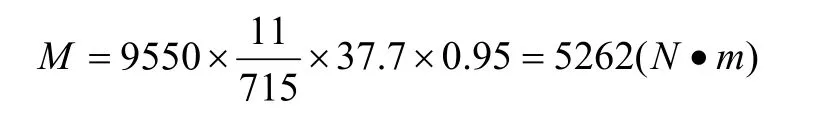

在門吊拉車過程中,一般是空載(即起升機構處于非工作狀態)拉車,而且是小車處于有效懸臂處的情況下拉車為多數。為了計算方便,本文不考慮梯子、電纜懸筒、大小車緊急制動等對輪壓的影響,并把小車重心與起升中心線合二為一作為研究狀態。 圖4 所示為門吊空載拉車(小車處于懸臂處)輪壓計算簡圖。

圖4

G——小車自重(10.98t)。

G1——上部主梁跨中部分重量(15.7t)。

G2——支腿重量(14.35t)。

G3——司機室重量(0.98t)。

G4——上部主梁懸臂部分重量(6.5t)。

L—— 跨度(22.5m)。

L1——司機室重心至大車軌道中心線距離(2.5m)。

L2——懸臂重心至大車軌道中心線距離(4.5m)。

L3——小車及機械設備重心至大車軌道中心線距離(7m)。

由圖5 可知:

Re=(Rmax·5000)/9000=24(t)

Re 即為主動輪輪壓。Re=Q=24(t)

圖5

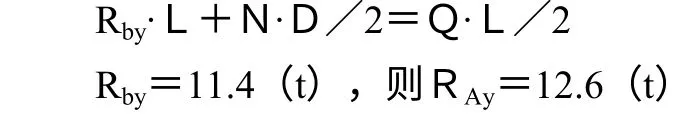

2.1.3.3 最大摩擦阻力P

最大摩擦阻力P由車輪沿軌道滾動摩擦阻力P1和起重機運行發生歪斜時(大車走行軌道變形)車輪輪緣與軌道側面摩擦所引起的附加摩擦阻力P2合成。

式中,K——滾動摩擦系數,K=0.08;μ——車輪軸承摩擦系數,μ=0.015;K附——附加阻力系數,K附=1.5;d——滾動軸承內徑(厘米);D輪——車輪直徑(厘米)。

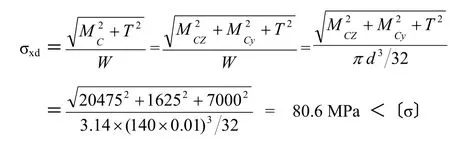

2.1.3.4 軸向力N

主動車輪因受F1(圖2 所示)作用,將向垂直于大車走行軌道方向滑動,其滑動摩擦力P滑=Q·K1=24×0.12=2.88(t)(如圖7所示),其中K1為滑動摩擦系數。

當F1>P滑時,車輪發生橫向位移(滑動),以致車輪輪緣與軌道摩擦,形成啃道。因此軸向力N≥P滑。

2.1.3.5 外力分析

由車輪軸受力分析,得出軸的計算簡圖,如圖6(c)所示。

圖6

m=P·D/2=2×1000×10×0.7/2=7000N·m

mc=N·D/2=2.88×1000×10×0.7/2=10080N·m

力Q和力偶距mc 使軸在垂直面XAY 內產生扭曲變形,力P使軸在水平面XAZ 內產生彎曲變形,力偶矩m使軸產生扭轉變形,軸N使軸產生壓縮變形,因此,車輪軸AB為彎扭壓組合變形。通常,軸力N對軸的壓縮作用與彎曲、扭轉相比很小,可忽略不計,則將軸簡化為彎扭組合變形。

2.1.3.6 內力分析并畫彎矩圖和扭矩圖

軸在垂直面XAY 受力情況為圖6(d)所示,由平衡方程,解得A、B兩支座的反力為:

彎矩圖如圖6(e)所示,最大彎矩截面在C處,其值為:

Mcz=RAy·L/2=12.6×1000×10×0.325/2=20475N·m

軸在水平面XAZ 內的受力情況如圖6f 所示,A、B兩支座的反力為:

彎矩圖如圖6(g)所示,最大彎矩在C截面處,其值為:

軸在力偶矩m作用下(圖6(h)),扭矩圖如圖6(i)所示,在BC 段內,各橫截面上的扭矩相同,其值為:

由內力圖可知,橫截面C是危險截面,在此截面上的合成彎矩為:Mc2=Mcz2+Mcy2

2.2 強度校核

軸材料為40Cr,其〔σ〕=100 MPa

由圖計算結果表明,軸的強度能滿足。

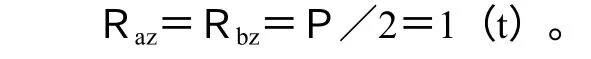

由圖7 可知,當F1=P滑時,車輪處于平衡的臨界狀態,只需F1稍微比P滑大一些,車輪即發生橫向位移,形成啃道。

圖7

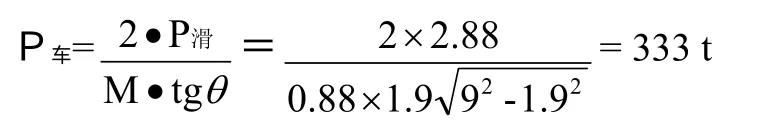

則此時所拉貨車的數量(或重量),按拉車鋼絲繩9 米計算,由圖2 得出:

以上計算以貨車軌道、大車走行軌道和鋼絲繩均處水平狀態,不考慮軌道的坡度和鋼絲繩與水平線的夾角等影響。

若按C64 型貨車滿載計算,每個車質量=自重+載重=22t+61t=83t,則貨車數量=333/83≈4(個)

即按上述情況拉車,重車數量達到4 個時,大車輪形成輕度啃道,但軸的強度仍能滿足要求。

現在根據強度計算公式,求出拉車數量達到多少時影響軸的強度。

當σxd=〔σ〕=100MPa 時,影響軸的強度。

因為拉車數量的改變,不會使Mcy和T隨之改變,而πd/32 為常數。

由此可知:當Mcz=25948N·m時, Mcz=RAy·L/2

故 RAy=2·Mcz/L×10=16 t

由圖6(d)列平衡方程:-

解得N=3.72 t

求得拉車數量=430/83=5.2(輛)

由此可見,當門吊按前面情形拉重車達到5輛時,不僅會產生嚴重的啃道,同時也會影響軸的強度,就會嚴重縮短軸的壽命,造成斷軸。

本文對其它情形拉車造成大車啃道及斷軸的影響,不另作剖析。

3 結論與建議

3.1 結論

3.1.1 軸的材料系40Cr,經調質處理,按靜態計算其強度滿足要求。

3.1.2 利用龍門起重機大車拉車,造成啃道,使軸的受力發生變化,經兩種情形計算,分別造成啃道和嚴重啃道、危及軸的強度現象發生。

3.1.3 若小車處于另一端懸臂處時大車拉車,由于Q減小,P也減小,故按前兩種情形拉車,更易發生啃道和斷軸現象。

3.2 建議

3.2.1 車輪軸頸過渡圓角半徑不宜偏小,且加工刀痕不能太粗,以減少應力集中。

3.2.2 加大對違章拉車班組或個人的考核力度,以有效杜絕拉車現象發生。

3.2.3 加強現場作業人員愛護設備的思想教育,裝卸部門要協調好與車站的關系,要求運轉不亂甩車,做到送車到位。

[1] GB/T 3811-1983, 起重機設計規范[S].

[2] 張質文等.起重機設計手冊[M].北京: 中國鐵道出版社,2001.

[3] 劉鴻文.材料力學[M]. 北京: 高等教育出版社,2004.