水泥窯煙氣治理工程應(yīng)用實例

姚海明,耿桂淦,陳學(xué)功,張正甫

(江蘇科行環(huán)保科技有限公司,江蘇 鹽城 224051)

隨著各級地方政府節(jié)能環(huán)保意識的逐步增強,以及環(huán)保部《水泥廠大氣污染物排放標(biāo)準(zhǔn)》、《水泥工業(yè)污染防治最佳可行技術(shù)指南》的即將出臺,水泥行業(yè)對大氣污染治理已從粉塵、脫硫逐步向脫硝等領(lǐng)域邁進。水泥業(yè)作為NOx第三大貢獻領(lǐng)域,也需要從以往的節(jié)能降耗改造、粉塵治理等向NOx減排方向深入。在這個背景下,陜西聲威水泥廠和寧夏平羅恒達(dá)水泥廠的SNCR脫硝系統(tǒng)于2012年4月相繼投入使用,均取得了良好的使用效果,達(dá)到了預(yù)計參數(shù)。本文主要以陜西聲威水泥廠的數(shù)據(jù)為基礎(chǔ),介紹了國內(nèi)第一批水泥脫硝工程的經(jīng)驗。

1 設(shè)計參數(shù)

(1)采用SNCR脫硝工藝,脫硝效率≥60%;煙囪出口氨逃逸≤15ppm;

(2)脫硝系統(tǒng)投運前后窯系統(tǒng)產(chǎn)量的影響值≤5%;

(3)設(shè)計風(fēng)量171,791Nm3/h(3%O2,wet);NOx初始濃度700mg/Nm3(10%O2,dry);

(4)在NOx初始濃度排放達(dá)到1000mg/Nm3(10%O2,dry)時,NOx排放濃度可以達(dá)到400mg/Nm3(10%O2,dry);

(5)NSR(預(yù)期)= 1.55。

2 系統(tǒng)運行狀況

在實際生產(chǎn)中,因為生料率值和煤質(zhì)的波動,各點溫度不可能穩(wěn)定在一個恒定的數(shù)值不變,而即使在生料及煤氮含量變化不大的情況下,溫度對NOx的貢獻也起到了至關(guān)重要的作用,這主要包括環(huán)境溫度、二次風(fēng)溫度、三次風(fēng)溫度、煙室溫度及分解爐出口溫度等。

窯系統(tǒng)控制主要是控制分解爐出口溫度以保證CaCO3的分解率。聲威水泥廠僅因率值變化大,分解爐出口溫度波動范圍達(dá)到860℃~940℃,甚至瞬時達(dá)到960℃以上,最終導(dǎo)致NOx初始排放濃度波動范圍達(dá)到300~800mg/Nm3(10%O2,dry)(下同)。甚至有時因煤粉喂料不穩(wěn)定及設(shè)備故障,NOx排放值瞬時甚至達(dá)到200mg/Nm3以下,對于SNCR系統(tǒng)控制出口NOx濃度穩(wěn)定是一個巨大的挑戰(zhàn)。平羅恒達(dá)水泥廠運行相對穩(wěn)定,NOx初始排放濃度為650~750mg/Nm3。

3 SNCR脫硝系統(tǒng)運行工藝參數(shù)

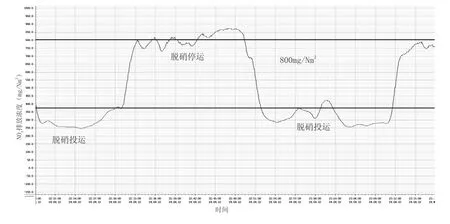

2012年4月24日,聲威水泥廠對SNCR脫硝系統(tǒng)投運前后進行比較,在初始NOx排放濃度均值為800mg/Nm3的情況下,脫硝系統(tǒng)投運后的NOx排放濃度均值低于320 mg/Nm3,脫硝效率>60%(運行前后情況如下圖)。5月17日又進行了10小時連續(xù)環(huán)保監(jiān)測,初始NOx濃度均值為709mg/Nm3,減排后NOx均值為277mg/Nm3,煙囪處氨逃逸為6ppm。

4 SNCR脫硝系統(tǒng)關(guān)鍵影響因素

聲威水泥廠脫硝運行前后對比圖

研究表明,反應(yīng)溫度窗口是影響脫硝效率的關(guān)鍵因素。在理論上,SNCR反應(yīng)中,使用氨水的適宜反應(yīng)溫度為850℃~1050℃,反應(yīng)最佳溫度為950℃~1000℃;使用尿素的適宜反應(yīng)溫度為950℃~1150℃,反應(yīng)最佳溫度為1050℃~1100℃。對于水泥窯來講,因為爐內(nèi)高CaO和CO含量,導(dǎo)致反應(yīng)溫度窗口的下移,根據(jù)不同的爐型和工藝狀況,影響范圍略有差異。對于聲威水泥廠而言,氨水的最佳反應(yīng)溫度約為850℃,最低可達(dá)到840℃左右,現(xiàn)場噴射位置即為840℃~850℃。

在爐內(nèi)還原氣氛方面,窯系統(tǒng)不適宜較高的CO含量。高的CO濃度不僅影響系統(tǒng)熱耗及影響燃燒狀況,也會增加系統(tǒng)的結(jié)皮,造成系統(tǒng)不穩(wěn)定,出現(xiàn)預(yù)熱器結(jié)皮嚴(yán)重及塌料現(xiàn)象,同時對SNCR脫硝系統(tǒng)也有影響。在高脫硝效率運行情況下,甚至可以完全掩蓋由CO造成的還原氣氛對于NOx生成量的抑制效果。聲威水泥廠預(yù)熱器出口CO高達(dá)0.6%~1.1%,爐內(nèi)溫度偏低,脫硝效率的最佳經(jīng)濟范圍僅為45%。而平羅恒達(dá)水泥廠最佳經(jīng)濟脫硝效率可達(dá)到50%以上。

SNCR系統(tǒng)對于系統(tǒng)熱耗的影響是許多企業(yè)容易忽視的。SNCR系統(tǒng)由于采用常溫溶液作為還原劑,而分解爐內(nèi)溫度都在800℃以上,預(yù)熱器出口溫度在320℃~360℃之間,因而長期運行必須考慮熱耗的增加值對煤耗的影響。簡單來說,可以將還原劑作為水考慮吸熱量,而脫硝反應(yīng)是放熱反應(yīng),需要扣除97kJ/mol。折算下來, 2500t/d水泥窯SNCR系統(tǒng)熱耗增加5.5~15.2kJ/kg·水泥。

作為SNCR脫硝系統(tǒng)的關(guān)鍵設(shè)備,噴槍型式及組合關(guān)系是影響脫硝效率和氨逃逸的重要因素。單層或單支噴槍無法實現(xiàn)對分解爐斷面的全覆蓋,分解爐各斷面溫度、粉塵濃度、粉塵活性及流速各不相同,各點還原劑的添加量也需要精細(xì)化設(shè)計,需要保證在合適的溫度窗口內(nèi),還原劑分布隨風(fēng)速、粉塵濃度的變化設(shè)定添加量。聲威水泥廠和平羅恒達(dá)水泥廠均選用了2種類型共6支噴槍,以確保精細(xì)控制。

摩爾比(NSR)是檢驗脫硝系統(tǒng)先進性的指標(biāo)之一,優(yōu)秀的脫硝系統(tǒng),需要控制較低的NSR。European Reportactual operation公司在10%~50%脫硝效率時,NSR維持在0.5~0.9,SNCR系統(tǒng)處于較高的控制水平。已經(jīng)運行的聲威水泥廠,脫硝效率在45%時,NSR約為1.15。

5 建議

(1)對于SNCR系統(tǒng)來說,在線連續(xù)檢測系統(tǒng)(CEMS)響應(yīng)時間滯后較長,從分解爐通過預(yù)熱器、余熱發(fā)電、高溫風(fēng)機、除塵器,最終達(dá)到煙囪的時間超過3min,系統(tǒng)穩(wěn)定需要5~10min,影響脫硝系統(tǒng)的平穩(wěn)實時跟蹤,因此建議CEMS安裝在預(yù)熱器出口處,這樣可以將CEMS響應(yīng)時間滯后控制在1~2min以內(nèi)。

(2)SNCR脫硝系統(tǒng)隨著窯系統(tǒng)的變化,NOx排放濃度不可能是一條直線,將NOx排放濃度完全控制在標(biāo)準(zhǔn)要求以內(nèi),是非常不經(jīng)濟的,因此參照發(fā)達(dá)國家相關(guān)標(biāo)準(zhǔn),建議國家標(biāo)準(zhǔn)的考核指標(biāo)確定為NOx排放濃度的24小時平均值達(dá)到標(biāo)準(zhǔn)即視為合格。

(3)SNCR脫硝系統(tǒng)還原劑的選擇不能僅僅考慮到運輸及安全等因素,還需要結(jié)合窯型及操作狀況綜合考慮,才能達(dá)到最佳的經(jīng)濟運行效果。