鉛黃銅組織和性能的改善

趙明濤, 黃張裕, 趙媛霞

(1.上海通用汽車有限公司,上海 201206; 2.上海國際港務(集團)有限公司羅涇分公司,上海 200949; 3.上海大眾汽車有限公司,上海 201805)

0 前 言

鉛黃銅由于具有易切削、生產成本低、冷熱加工性能好以及可通過不同的鑄造工藝進行生產等特點[1-3],已成為廣泛使用的一種銅合金,用于電子電器接插件、儀表零件、飲水系統的水管、水龍頭、閥門、管接頭等,發達國家僅黃銅水管的使用率就高達90%以上.然而,鉛黃銅在生產中經常會出現質量不穩定,特別是關于熱處理工藝對材料組織性能的影響了解不夠,在制定加工工藝時存在一定困難.為了更好地了解熱處理對產品質量的影響,本文研究了熱處理溫度與冷卻條件對產品組織性能的影響.

1 試 驗

試驗樣品為C3604鉛黃銅,規格為φ5.7 mm×300 mm,狀態為Y2.樣品放置于箱式電阻爐中回火,回火溫度分別為300 ℃、400 ℃和500 ℃,保溫3 h,保溫結束后采用水冷、空冷和隨爐冷三種冷卻方式.在JSM-5610LV型掃描電鏡上觀察顯微組織,用HVS-1000型數顯顯微硬度計測量顯微硬度,載荷為0.1 kg,保載時間10 s,抗拉強度在型號為AG-I250的電子拉伸試驗機上測試.

2 結果與討論

2.1 金相組織觀察

圖1為不同冷卻條件下合金的金相組織.

圖1 合金在不同冷卻條件下的金相組織Fig.1 The OM microstructure of alloys an different cooling rate

由圖1可見,500 ℃回火后晶粒明顯大于未回火樣品,同一溫度、不同冷卻速度下其晶粒大小,α、β相形貌都相差不大,可見冷卻速度對組織的影響不大.

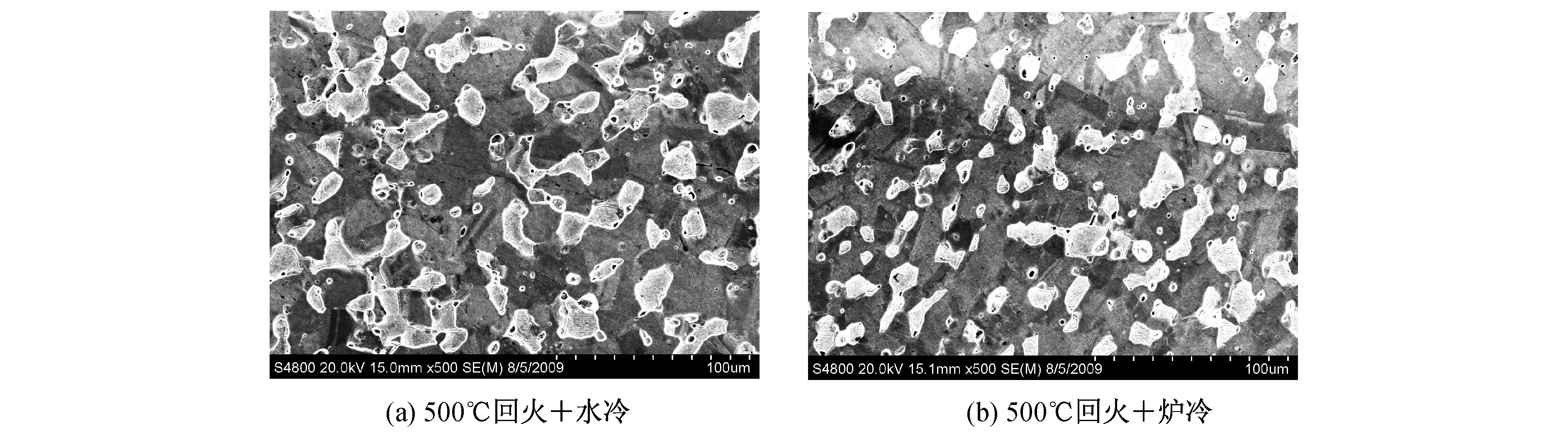

2.2 SEM觀察及能譜分析

圖2為500 ℃回火+水冷和500 ℃回火+爐冷樣品的SEM照片.從圖2中可以看到,500 ℃回火+水冷樣品中的β相比500 ℃回火+爐冷的粗大且含量高,即水冷的β相要比隨爐緩冷的粗大,這也說明冷卻速度大,β相含量高.同時,可以看到,500 ℃回火+爐冷樣品中的小質點要比500 ℃回火+水冷樣品多.也就是說爐冷樣品基體中分布的小質點多而彌散,而水冷樣品相對小質點較少,而且有些質點溶入了β相中.這些小質點可能是Pb,說明爐冷可以使Pb質點分布均勻、細小、彌散,而水冷使Pb含量減少,而且有部分溶入基體中.這是由于C3604鉛黃銅在454 ℃以上時α相會部分轉變為β相[4],而Pb能溶于β相,即Pb在高溫下分布于β相晶粒內.因此,500 ℃下回火,Pb有部分溶于晶內,而不是分布在晶界上.當采用水冷方式時,能保留高溫下合金的組織結構,β相含量高、尺寸大,Pb部分分布于β相晶粒中.

2.3 不同冷卻速度對力學性能的影響

圖3和圖4分別為300 ℃、400 ℃和500 ℃回火溫度下,不同冷卻速度樣品的抗拉強度和延伸率曲線.

從圖3、圖4中可以看到一個規律:冷卻速度越快,抗拉強度越高,延伸率越大;而冷卻速度越慢,抗拉強度和延伸率都會下降.在500 ℃回火溫度下,水冷樣品抗拉強度和延伸率比爐冷樣品高3.2%和14.2%;在300 ℃回火溫度下,水冷樣品的抗拉強度和延伸率比爐冷樣品高4.5%和33.7%.

圖2 合金在不同冷卻速度下組織的SEM照片Fig.2 The SEM microstructure of alloys an different cooling rate

圖3 回火溫度和冷卻條件與抗拉強度的關系Fig.3 Temper temperature and cooling rate vs. tensile strength

圖4 回火溫度和冷卻條件對延伸率的影響Fig.4 Temper temperature and cooling rate vs. elongation

從圖3中看到,300 ℃和400 ℃回火后,抗拉強度相差不大,而在500 ℃回火后,抗拉強度急劇降低;而延伸率隨著回火溫度的升高,呈近似直線的上升.這說明500 ℃回火后,合金組織結構有了較大的改變;在400 ℃以下回火,合金組織變化不大.而水冷后的樣品,β相強度大,硬度高,而且晶內的Pb能起固溶強化作用,從而使抗拉強度較高;而延伸率較高的原因在于,爐冷樣品組織中Pb都分布在晶界上,而Pb質軟,相當于晶粒之間存在空隙,晶粒之間的結合減弱,容易拉斷.

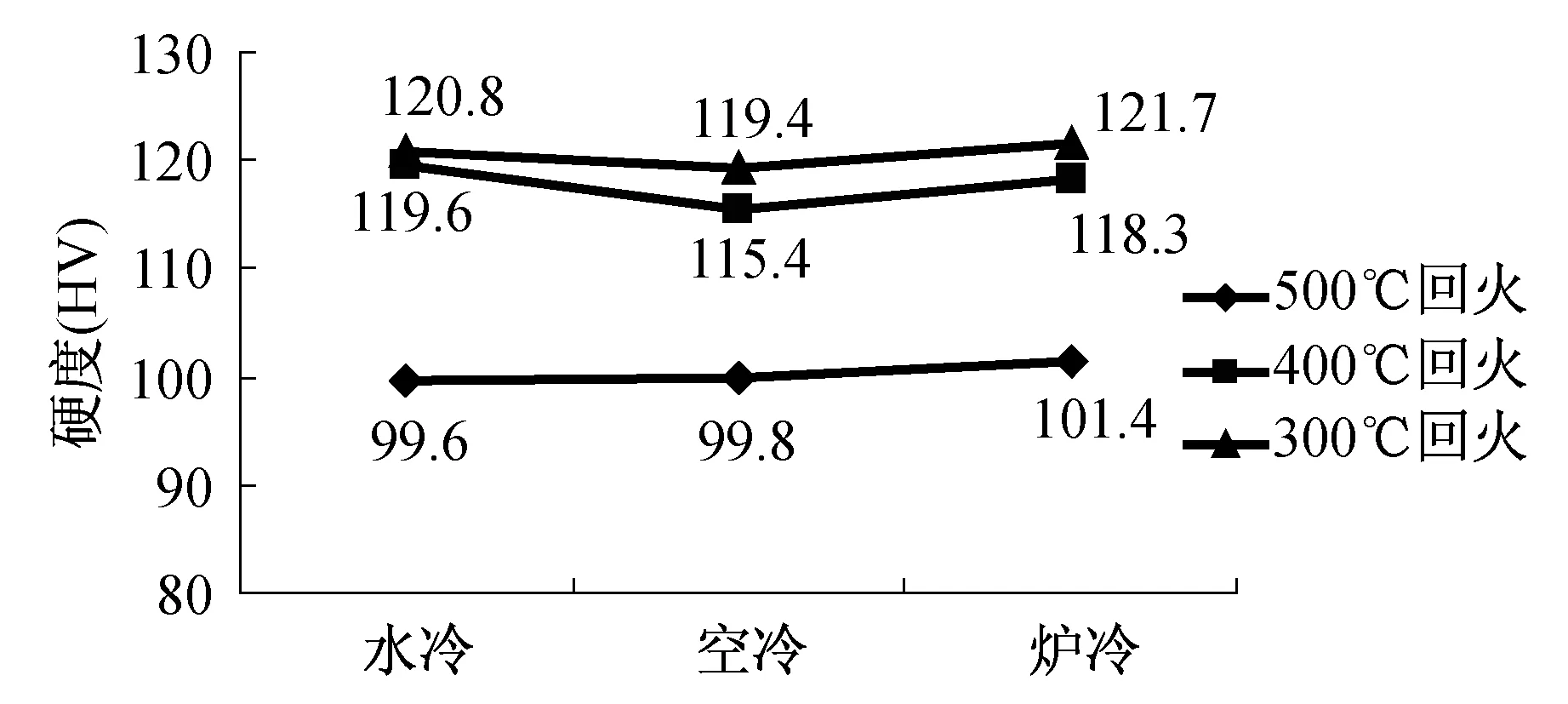

圖5分別為300 ℃、400 ℃和500 ℃溫度回火下,各樣品維氏硬度的比較.

圖5 回火溫度與冷卻速度對樣品硬度的影響Fig.5 Temper temperature and cooling rate vs. HV

由圖5可以看到,不同的冷卻速度對硬度的影響不大,水冷和爐冷樣品硬度值相差很小.

綜上所述,不同的熱處理工藝對C3604鉛黃銅組織性能有一定的影響,從提高切削性能的角度看,Pb分布越均勻、越彌散,并且都分布在晶界上是最好的,在車削過程中能促使晶粒快速脫落.因此,采用爐冷的方式,即緩慢冷卻的方式對切削性能是有利的.

從不同回火溫度對晶粒大小的影響來看,采用300 ℃或400 ℃回火,晶粒尺寸明顯小于500 ℃回火.而晶粒越細,Pb分布就越彌散,所以,在留底回火中可采用低于500 ℃的回火溫度.

3 結 論

(1) 冷卻速度越快,β相越多、越大;冷卻速度越慢,β相越少、越細小,Pb分布也越均勻、彌散.

(2) 冷卻速度越快,抗拉強度和延伸率均有提高;但硬度變化不大.

(3) 500 ℃回火,晶粒長大較多,抗拉強度和硬度急劇下降;400 ℃以下回火,晶粒長大不明顯,抗拉強度和硬度下降很少.

(4) 采用緩慢冷卻的方式對切削性能有利.因此,生產中要采用爐冷的方式冷卻,回火溫度也應低于500 ℃.

參考文獻:

[1] Waheed A,Ridley N.Microstructure and wear of some high Tensile brasses[J].JournalofMaterialsScience,1994,29(9):1692-1699.

[2] 田榮璋,王祝堂.銅合金及其加工手冊[K].長沙:中南大學出版社,2002.

[3] 吳衛華,周浪,楊青.HPbS59-1黃銅變質細化晶粒組織的熱穩定性[J].特種鑄造及有色合金,2004,24(1):39-40.

[4] 鐘衛佳,馬可定,吳維治.銅加工技術[M].北京:冶金工業出版社,2007.