螺桿泵萬向節的改進與應用

杜勝利,楊慶軍,顧永強

(中國石化勝利油田孤東采油廠,山東 東營 257237)

一、問題提出

1997年以來,勝利油田孤東采油廠注聚系統采用的CS型螺桿泵主要用于聚合物母液低壓外輸、增壓喂入。由于單螺桿泵故障多、運轉不正常等問題,導致注聚泵供液不足,對生產造成影響。因此,延長螺桿泵的使用壽命對三次采油具有重要的意義。

二、CS型單螺桿泵萬向節故障調查

孤東油田有CS型螺桿泵6臺,螺桿泵經常發生損壞。據調查,原因是萬向節故障所導致。1套萬向節主要由2個撥叉、1個十字軸、4個軸套、1個橡膠皮套等組成(圖1)。2組萬向節通過中間軸相連接,統稱為萬向聯軸節。萬向聯軸節(圖2)位于單螺桿泵腔內,一端連接傳動系統,另一端連接轉子,其作用是傳遞動力和調整轉子偏心距。

圖1 萬向節組成

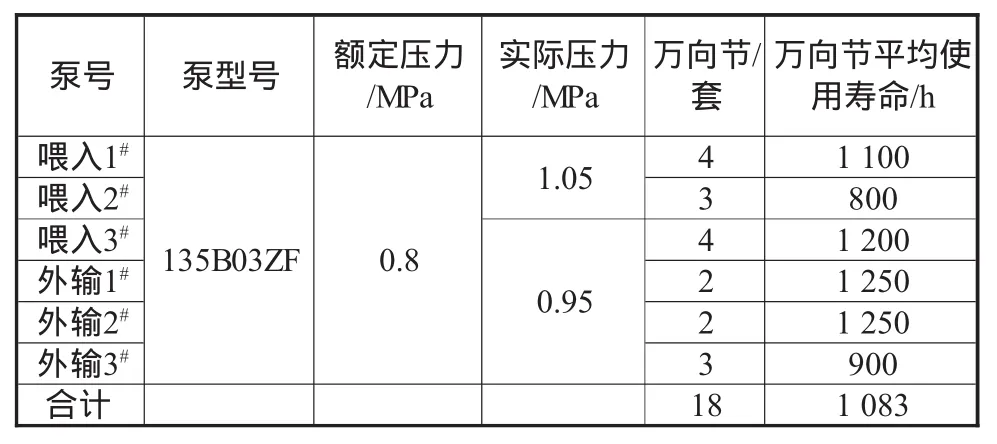

為了進一步確認存在的問題,對18套損壞的萬向節使用壽命做了統計(表1)。

表1 注聚10#站年損壞萬向節情況統計

對2011年損壞的萬向節進行了調查后發現,其損壞的部位主要集中在十字軸軸頭和撥叉頂部。主要原因是密封失效造成軸、套磨損加速,最終導至撥叉損壞,對此做如下分析。

(1)密封失效的原因

在外輸泵電機的帶動作用下,萬向節在單螺桿泵腔內頻繁變向運動。單螺桿泵采用橡膠皮套對萬向節進行密封,以防止萬向節與聚合物溶液直接接觸。橡膠皮套兩端靠鋼帶固定在撥叉密封槽內。受泵運轉影響,橡膠皮套反復拉伸彎折,增大了鋼帶對皮套的磨損造成密封失效。由于橡膠皮套破損,導致聚合物溶液浸入,使萬向節潤滑失效而快速磨損。同時,萬向節還受聚合物溶液(PH值7.5~8.5)腐蝕的影響,導致萬向節銹蝕損壞。

(2)萬向節撥叉損壞原因

對新的萬向節進行了測量,得出兩個撥叉之間的間隙為5mm,其最大允許偏轉角度為5°,并通過計算,得出以下數據:萬向節撥叉的裝配間隙最大是5mm,在此間隙下,撥叉能發生的最大位移是7.07mm,轉換角度為4.95°。當十字軸與軸套發生磨損,配合間隙超過0.08mm,將導致萬向節轉向角度發生變化,至使撥叉發生碰撞。

三、改進措施

通過對萬向節撥叉的損壞原因分析,針對其存在的問題對萬向節實施了相應的技術改進。

1.更改密封方式

密封橡膠皮套兩端的不銹鋼的鋼帶,使用時間一長,易破損,導致聚合物溶液浸入。而用油封來做軸端密封,可在延長橡膠套的使用期限基礎上同時杜絕溶液進入到軸套內。

2.將軸套改為滾針軸承

原萬向節的軸與軸套是滑動摩擦,易磨損,特別在潤滑脂失效時。現將軸套改為滾針軸承,降低摩擦系數,使之壽命延長。

3.增大撥叉許用偏轉角度

由于萬向節軸、套發生磨損,當配合間隙大于最大允許值0.08mm時,導致兩個撥叉在旋轉時相互碰撞。只要改變撥叉之間的裝配間隙,增大偏轉角度,就可以避免2個撥叉在旋轉時發生碰撞。由于受到單螺桿泵泵腔空間的限制,萬向節的偏轉角度不能大于5°,如果增大撥叉外徑,由原來的φ160mm加大到φ180mm,將撥叉耳孔上移5mm,裝配間隙加大到10mm,這樣改動后,萬向節的偏轉量可增大,以滿足現場需要。

四、應用效果

1.應用情況

2012年3月,在勝利油田孤東采油廠三采中心10#配液站對新型萬向節進行安裝實驗。于2012年6月,對10#站試用的新萬向節各配件進行了現場拆檢,萬向節沒有明顯的磨損現象。之后又對另外1臺單螺桿泵萬向節進行更換,安裝后單螺桿泵運轉平穩。

上述改進措施自2012年3月以來先后在4臺泵上改造完成后,一直運轉良好。無故障運行138天,平均無故障時間為92天。

2.效益分析

(1)直接經濟效益

通過改進,年節省成本4.55萬元。

(2)間接經濟效益

經過近1年的推廣應用,孤東油田三四區10#注聚站單螺桿泵的無故障運行時間有了較大的提高,事故發生率明顯降低。可推廣應用。

[1]金吳健.單螺桿泵使用中的幾個問題及解決方法[J].水泵技術,2002.