重質純堿流化床排管結疤的原因分析及改進

邵本堤,李建濤

(大連化工股份有限公司,遼寧 大連 116308)

大化集團股份公司重質純堿生產采用固相水合法工藝與液相水合法工藝,生產能力各20萬t/a。其一水堿干燥采用兩套相同的節能型重質純堿埋管流化床煅燒裝置DHGLWN-00A(B)。固相流化床投產后,在設備、工藝、尾氣堿塵處理等方面都相繼暴露出一些問題,使該裝置在生產穩定性、生產能力、產品質量、設備維護等方面與設計能力存在一些差距。下面分析流化床排管的結疤原因及改進措施。

1 固相流化床構造及流程簡述

1.1 設備構造及原理

固相流化床是用來干燥、冷卻固相水合法制取的一水堿,得到合格的普通重質純堿。該設備是一個立式固定裝置,主要由支腿、風箱、布風板、流化段、吸氣殼體等組成。外形尺寸6 300×4 700×13 000mm,生產能力25t/h。烘干和冷卻空氣水平進入風箱,因分布板造成的壓力損耗,可使整個工作區空氣分配均勻。烘干由熱空氣和流化段內的8臺內熱式換熱器完成,蒸汽逆流。冷卻由常溫空氣和流化段內的2臺內熱式換熱器完成,冷卻水逆流。流化空氣由鼓風機抽送,一部分經空氣加熱器加熱后分三路送入流化床干燥段,另一部分則直接送入流化床冷卻段。8臺烘干內熱式換熱器分上下二層,每層4臺;2臺冷卻內熱式換熱器分上下二層。內熱式換熱器是便于拆卸的可抽拉結構。

1.2 工藝流程簡述

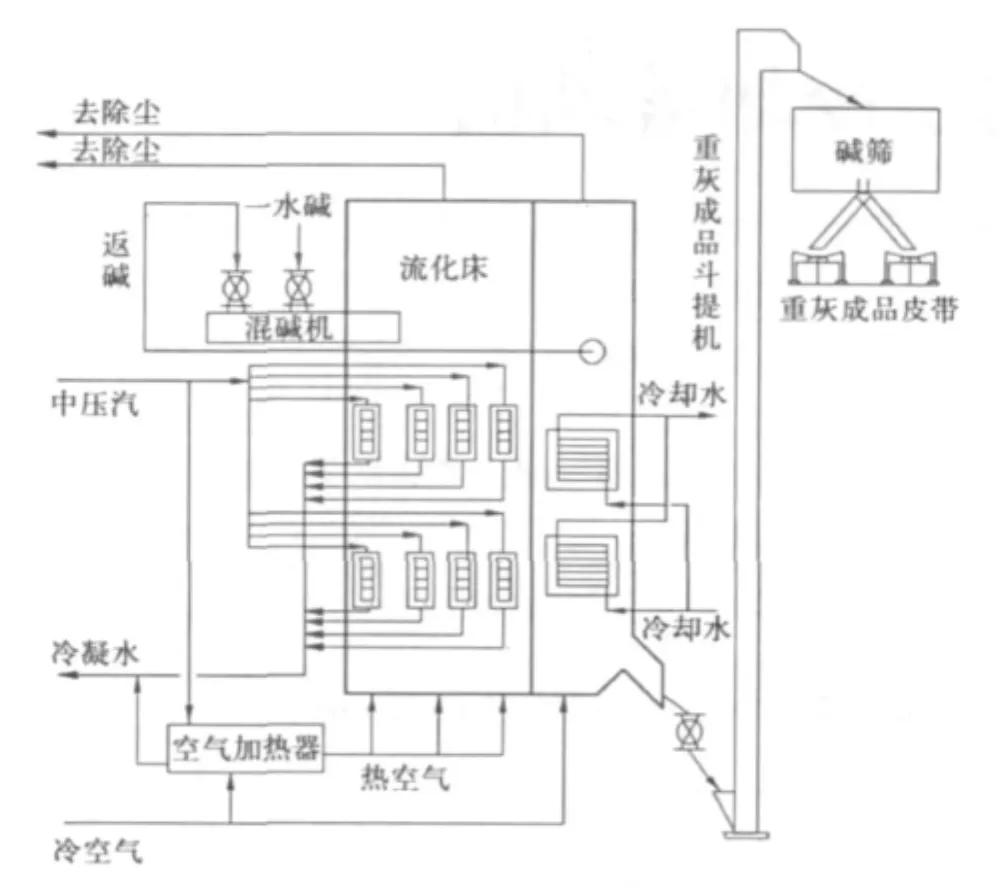

一水堿經卸料閥進入預混器內,在預混器內與返堿充分混合后,進入流化床。在流化床干燥段內:列管間呈流化狀態的混合一水堿被列管內通入的3.2MPa蒸汽間接加熱,脫水后成為高溫重灰。一部分高溫重灰經1#返堿下料器、返堿絞龍、返堿斗提機、2#返堿給料器送回到預混器做返堿;另一部分高溫重灰被送入流化床冷卻段,列管間呈流化狀態的高溫重灰,與列管內通入的冷卻水間接換熱,溫度降至60~80℃后,經出堿星形下料器送到重灰成品斗提機。見圖1。

圖1 固相流化床煅燒裝置流程圖

2 排管結疤的原因及改進措施

流化床加熱排管很細,而且非常密集,很容易被一水堿塊堵塞。流化床中重灰煅燒過程作業時間1個月左右,流化床生產能力下降,排管間有堵塞現象。當床層溫度偏低時,混合后的一水堿流化狀態不佳,排管間更容易堵塞,造成排管換熱下降,流化床能力降低,嚴重時流化床無法操作,必須停車進行處理。對流化床排管結疤問題進行分析,認為主要影響因素有中壓汽壓力和溫度、一水堿水分、化合水溫度、流化床返堿量等。

2.1 中壓汽壓力和溫度

裝置運行初期,加熱排管內通入壓力為2.6 MPa左右、溫度260℃的中壓蒸汽,穩定生產時流化床床層溫度在150℃,流化床生產能力偏低,每天400t左右,作業周期為25~30天。

針對這個問題,通過提高中壓蒸汽的壓力,穩定在3.0MPa,溫度在280~300℃之間,流化床的床層溫度提高10~15℃,保持在160℃左右,排管間結疤明顯改善,一水堿能保持良好的流化狀態,返堿溫度有了明顯提高,生產能力提高到每天600t。

2.2 一水堿水分

一水堿水分對流化床生產能力、作業周期至關重要。一水堿水分過高,一水堿結晶易成糊狀,重質純堿粒度雖然合格,但其中堿球含量也會增大,且產品汽耗明顯升高;同時易粘附加熱排管及流化床內壁。化合水溫度的高低直接影響一水堿總水分,固相水合的化合水溫度一般在20℃左右,而水汽工序來的化合水溫度較高30~35℃左右,尤其夏季更高,因水溫高,加水量過大,導致一水堿總水分增大。

為解決此問題,經過技術改造,把電廠來的軟水(溫度相對較低)直接供重灰固相水合機使用。由于化合水溫度合適,使固相水合一水堿總水分保持在20%左右,處于最佳狀態,對流化床的穩產、高產起著決定性作用,尤其在夏季顯得更加突出。

2.3 返堿量

增加流化床返堿量,可以降低流化床預混器混合堿含水量,流化床返堿系統的最大量為30t/h。但返堿溜子和加熱排管空擋間隙較小,加熱排管和溜子口縱向間距50~60mm,排管間隙20~30 mm。由于流化床里不可避免存在一水堿堿塊,作業時間一長,一水堿堿塊很容易把返堿溜子與加熱排管空擋間隙阻塞,導致流化床返堿量減少,只在設計值的60%~70%,預混器混合后的一水堿總水分在10%左右(混合堿水分設計值為8%)。由于水分過高,使物料在流化床排管間的流動性降低,甚至停留在排管間,導致流化床死床。

對返堿溜子進行改造,加大返堿溜子口尺寸,由原來的1 100×600mm擴大至1 100×650mm,加大加熱排管和溜子口縱向間隙,即使有一些小的一水堿堿塊,也不會阻塞空擋間隙,解決1#返堿下料器溜子口阻塞問題,增加流化床返堿量,使返堿系統達到最大量。降低預混器混合后的一水堿總水分,降為7%~8%。

3 結 語

通過以上改進,流化床整體物料的流動性增強,流化床的運行周期明顯延長。實施后,流化床的作業周期延長至為90天。

流化床操作中盡可能減少生產波動;適當提高蒸汽壓力、溫度并維持適當的過熱度,增大傳熱差,以減少蒸汽消耗,提高流化床的處理能力,密切注意一水堿游離水含量的變化情況,經常檢查一水堿結晶狀況、流化床返堿量的多少,并據此及時調整作業量,盡可能降低一水堿水分。總之,通過近兩年技術改造和完善,延長了流化床的生產周期,同時降低了中壓汽和電消耗,使流化床完全達到設計生產能力。