HF-280型全自動高速芯片分選機的改造

趙素玲

(健雄職業技術學院 電氣工程學院,江蘇 太倉215400)

0 引言

隨著數字化產品的普及,當今世界對芯片的需求越來越大,這就對半導體制造商在芯片的生產規模、芯片的功能、芯片的種類上都提出了越來越高的要求。為了加快生產步伐,縮短測試時間,降低分選成本,制造商們正在努力尋求各種有效的方法,從生產、測試到分選等各個階段進行改進,以適應新的形式要求。

傳統的芯片分選多采用人工進行分選,但是人工分選存在兩大弱點:一是,分選速度慢;二是,出錯率高。HF-280型全自動高速芯片分選機主要用于規模較大的芯片生產廠家,用于對所生產的芯片進行測試分選。HF-280型全自動高速芯片分選機因其分選速度快、出錯率低,從而逐漸取代人工分選,大大提高了企業的生產效率。HF-280型全自動高速芯片分選機目前工作在六檔,能否實現工作在最高的八檔速度,作者進行了研究。作者主要針對分選機的工作過程進行詳細分析,根據工作中的實際需要提出新的方案,并對新的方案進行反復的調試,并對調試中出現的問題的進行解決。最終通過多次的試驗及分析,HF-280型全自動高速芯片分選機能實現工作在最新的八檔高速。但對于其能否長期的穩定的工作,還有待研究。

1 HF-280型全自動高速芯片分選機介紹

HF-280型全自動高速芯片分選機之所以被各個芯片生產廠家廣泛使用,主要是因為它具有如下三個特點:第一,是分選速度快;第二,是通過更換分離定位圓盤及部分零件,就可以實現對各種元件的測試分選,而更換分離定位圓盤及部分零件操作起來非常容易;第三,是所有動作都由光電訊號通過PLC協調控制,操作簡單、工作穩定可靠。

HF-280型全自動高速芯片分選機參數主要是:

1)分選檔數:八檔。

2)分選元件規格:可分選直徑Φ6-Φ16mm,厚度0.5-3.5mm。

3)分選元件種類:PTC、NTC、壓敏、瓷介電容、高分子PTC、磁環等圓形元件,需配套相應的測試分選儀器。

4)分選速度:140~200個/分鐘范圍內可調,適應不同的元件外形尺寸及測試精度要求。

5)測試誤差≤±1%,與所選用的測試儀精度有關。

6)電源:AC220V,450W。

7)外形尺寸(LXWXH):1000×750×1400mm。

8)總重量:125Kg。

HF-280型全自動高速芯片分選機配備了手動檔位和自動檔位,其中手動檔位位于分選機工作區域的正下方。手動檔主要用于設備調試,調試裝置為圓盤旋轉調試裝置,正常工作時隨電動機一齊運轉,不影響其工作及美觀。而當分選機在工作中出現問題或需要有一些特殊的設置調節時,可以使用手動檔模擬機器運行時的情況。可以具體模擬到每一個步驟的運行,方便對運行狀態進行觀察和分析,及時發現機器在分選芯片過程中存在的問題并加以改正。

2 工作原理分析

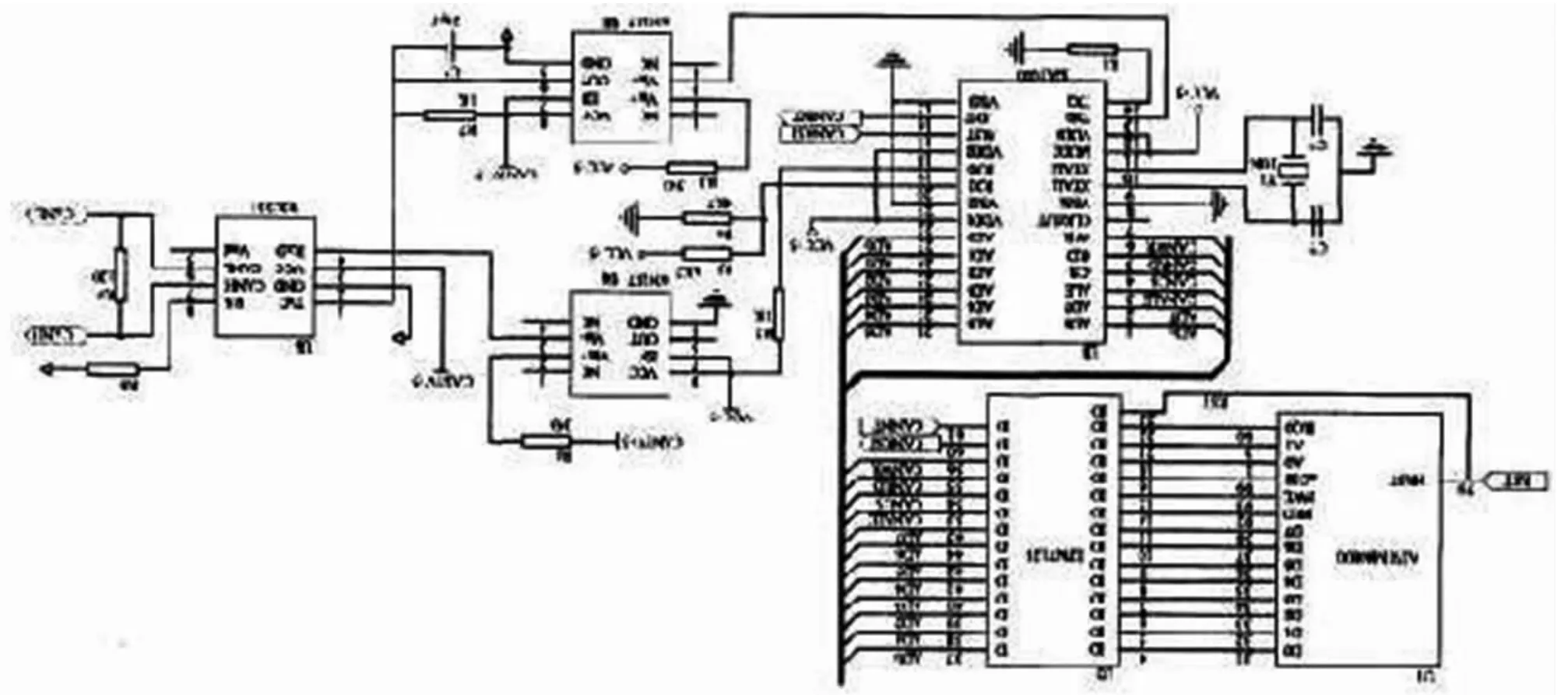

HF-280型全自動高速芯片分選機主要由送料機構、旋轉定位機構、測試機構、分選機構、測試分選儀器及控制電路等組成。送料機構將元件自動送到定位機構,通過電機帶動分割器旋轉使元件自動進入分離盤上的定位槽內,將元件逐個地送到測試位置,由測試機構進行測試。測試結果輸入PLC,當被測元件轉到相應的倉位后驅動分選機構上的氣動執行部件,把元件吹入相應的檔位料盒內,實現自動分選。HF-280型全自動高速芯片分選機的電氣原理圖如圖1所示。

3 改進方案

3.1 設計要點

一直以來,HF-280型全自動高速芯片分選機都是工作在六檔速度的,想要提高它的工作速度能否實現呢?筆者首先對HF-280全自動高速芯片分選機進行拆解查看其構造,理解其檔位控制所在。當打開設備外殼時令我感到高興的是在六級調速的邊上,還預留了2個接線端子,估計這就是生產商為DIY愛好者所預留的吧。于是我首先對該設備的分級電阻進行調節設置,然后用萬能表進行了簡單的導通測試,最后便開始試著接線。當一切弄妥后就開始進行試運行,令人高興的是結果也和我所設想的一樣。設備運行的速度變成了七檔,比原來的六檔要快一些。于是筆者又進行了八檔的接線操作,運行后也正常,速度更快了。這樣HF-280型全自動高速芯片分選機運行達到了最高的八檔速度。分檔的啪嗒聲不絕入耳,這令我感到很興奮。

圖1 分選機電氣原理圖

從電氣原理圖可以看出模擬信號和數字信號共存時,必需要先把模擬信號轉換成數字信號才能進行處理。該機選取了16位模數轉換器AD977A,采樣速率200kSPS,針對不同的外圍電路可以設置成不同的轉換范圍,最大為±10V。對于不同需要,選擇轉換芯片主要考慮速度、精度、量程的因素。結合公司的實際情況,這款AD已經足夠滿足要求了。AD轉換部分的精度會對整體精度造成影響,所以此次改造本著提高精度和準確度的原則,需要對AD轉換部分進行改進,改進時要注意以下三個問題:

1)參考電壓源的選取。AD977A有內置的參考電壓源,但是溫度系數較大,因此采用外加溫度系數小的參考電壓源REF02。減少溫度影響,提高準確度。這個基準很重要,不穩定將對轉換結果帶來影響。

2)偏置和增益的調整。AD977A需要調節零點偏置和增益誤差,保證AD轉換的高準確度。其實就是為了通過典型采樣點的轉換結果,調整典型電路中電位器串入電路的阻值大小,來實現準確轉換。

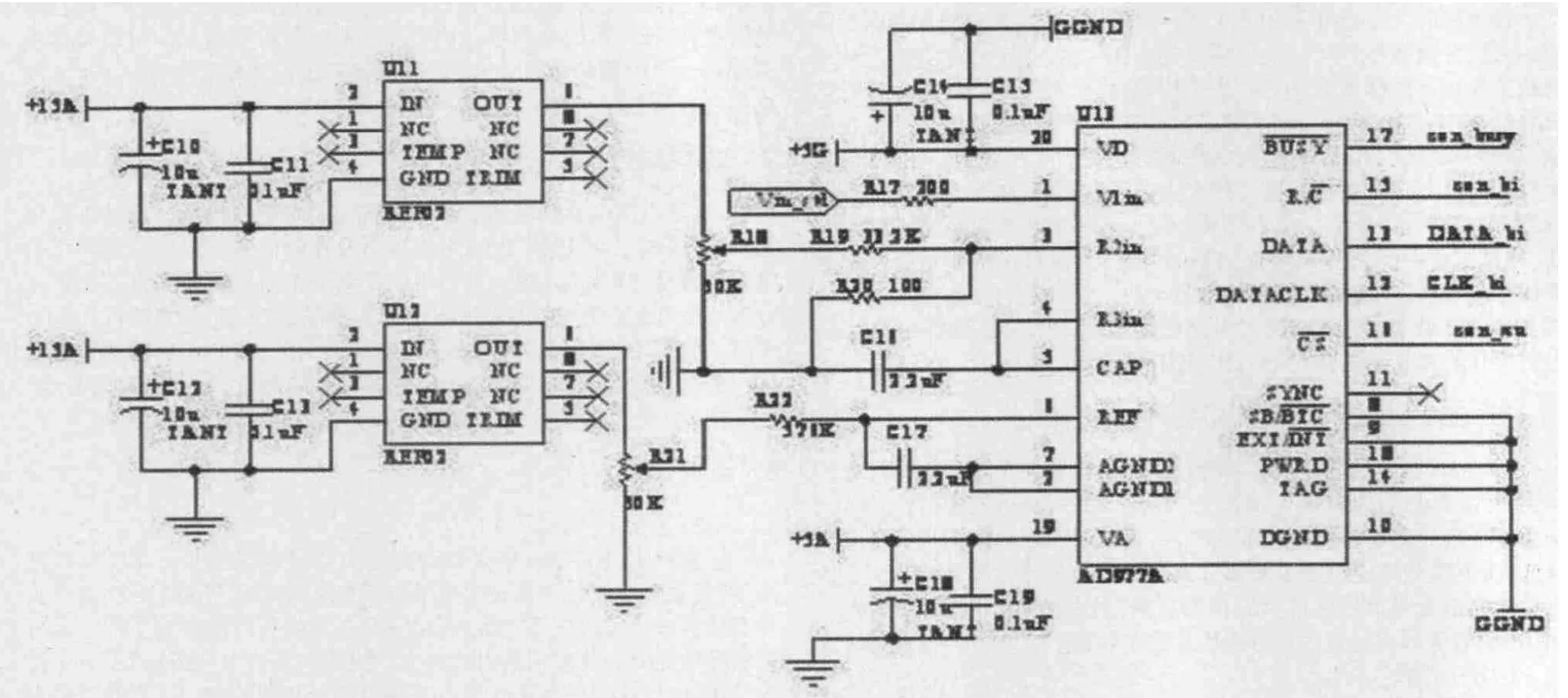

3)共地的處理。使AD轉換電路部分的數字地,與外部其他電路的數字地通過光耦隔離,抑制外界干擾的影響,保證AD轉換部分是獨自享用一個地的。最終改進之后的AD轉換電路如圖2所示。

圖2 A/D轉換電路

3.2 關鍵問題的解決

接下來便是用該機器對實際的PTC片進行分選,而在最新八檔的分選中,各種問題接接踵而來。首先,就是電阻檢測的問題,也許是現在供料速度加快的原因,在檢測孔沒料時以前是顯示電阻0,而現在有時候則直接會顯示一條杠線“----”,說明就是無意義,這個也需要解決。其次,噴射過快造成錯位,在PTC檢測好后,由于現在的分檔速度加快,當噴射延遲時便會造成錯位的狀況發生。最后,則是噴射有彈出,這個問題是在噴射錯位問題解決后發生的,PTC片在入庫時有彈出現象,且比早先的嚴重許多,這就造成了檢測場面的混亂。

對于電阻檢測出錯的問題,我分析也許是因為現在的分檔速度更快了吧,又或者是設備本身存在檢測因素。八檔檢測在檢測到某些空白片子(也就是沒有PTC嵌入的檢測孔)的時候,顯示出的不是0.000的無電阻(零電阻)反應,而是“-----”表示無意義的杠線。而當把檢測過的片子進行重新的手工檢測時,會發現誤差比之前的六檔檢測略有提高。這個雖然在做實驗時不算太大的問題,但對于工廠的生產質量來說,可是萬萬不容許的。筆者首先關閉一切電源,繼而拆下測試的金屬桿,對其進行拉長用于測試長度,如果是測試端口也有問題跡象的,也可以用相應的金工進行打磨,直至金屬桿適合用于電阻測試。弄好后重新裝上,用內陸角進行旋緊,繼而裝好進行調試。但此次調試不采用自動測試的方式,而是用機器下面的手動調試裝置,一個類似方向盤的東西。通過旋轉,對片子進行逐一的定位,查看測試的值,是否已從無意義的“-----”便成為正常的“0”數值,結果這個問題就解決了。

噴射錯位的問題其實之前也有一定的存在,只是六檔沒有現在的八檔速度這么快,問題也就沒有引起足夠的重視。而現在問題加重了,就必須要去解決它。筆者對此問題的分析思路是,既然是噴射氣壓存在延遲導致的對個別測試過的PTC片產生的錯位,那就要從噴射氣壓上去解決。即可考慮:一是,加大噴射的速度,讓氣壓延遲不存在,這個的話技術實現要求比較高。二則是,非常簡便的方法,就是采用隔離欄的形式,對每個噴射管進行隔離,以使氣壓的噴射范圍降低,而當噴射范圍降低時,噴射的氣壓速度其實也在間接中得到了提高。于是筆者采用了第二種比較簡便的方案,筆者采用塑料的隔離措施,并用小夾子夾住塑料片,對各個噴氣管的交接處進行隔離,最后事實證明效果良好。

噴射有彈出問題往往在解決了噴射錯位問題之后出現的新問題,就是噴射入箱的片子彈出箱外。這個問題在六檔運行時也出現過,但現在問題比以前更嚴重了。筆者想也許是因為加快了噴氣的氣壓后,才使得噴射彈出的問題變得更為嚴重了吧。仔細觀察了噴射的軌跡,并且在看了片子的彈出方位后發現片子大多是在箱子剛剛清理完一批測試片后,進行新的一批測試時所造成的彈出。也就是說,因為在清理完上一批測試片子后,箱子底部沒有一層緩沖的東西給新測試的片子進行緩沖,也就造成了PTC片在以高速度噴射到箱子里時導致了沖撞,而其中一小部分定由于沖撞過于激烈導致了最后的PTC片彈出。這類問題也就很好辦,找到了幾張海綿墊子,墊在了箱子的下面以及四周。經過調試后發現彈出的片子就很少了,這個問題也終于解決了。

4 結論

對于HF-280型全自動高速芯片分選機的設計者,筆者一向是很佩服的。是他們把繁瑣的手工分析轉化為機器的全自動分選,大大提高了分選的效率和準確度。此次對HF-280型全自動高速芯片分選機的升級改造,對提高公司的生產效率具有一定的意義,但在實際使用過程中還存在著很多不足,需要逐步改進。

[1]丁躍澆.設備電氣控制線路[M].中國電力出版社,2008.

[2]李響初,等編.電氣自動化工程師識圖叢書[J].機床電氣控制線路識圖,2010.

[3]程周.自動化技術入門與應用實例系列書 電氣控制技術入門與應用實例[M].中國電力出版社,2009.