大體積混凝土裂縫的成因及控制

周撥云,王繼偉,牛 彬

(1.山西電力職業技術學院建筑工程系,山西太原 030021;2.河北電力建設監理有限責任公司工程部,河北石家莊 050001;3.河北送變電工程有限公司,河北石家莊 050001)

大體積混凝土指的是最小斷面尺寸大于1 m,其尺寸已經大到必須采用相應的技術措施妥善處理溫度差值,合理解決溫度應力并控制裂縫開展的混凝土結構。為了使大體積混凝土不出現裂縫,通過對其原因進行分析,從設計階段入手,在施工階段抓住“人、材、機、環、法”等幾個重點環節,采取一些特殊措施,使混凝土的質量滿足設計要求[1-7]。

1 工程簡介

某火力發電廠2×660 MW 工程鍋爐基礎為鋼筋砼筏板式結構,筏板為長方體形狀,長L=53.3 m,寬B=49m,高H=3.0m,是典型的大體積混凝土工程。而作為火力發電廠核心的鍋爐基礎工程始終是業主、安裝單位各方面共同關注的焦點。

1.1 混凝土強度

混凝土強度為C30,混凝土澆筑總方量為7 528m3。

1.2 工程特點

1)鍋爐基礎底板鋼筋自重大,分布密集,對鋼筋綁扎、混凝土澆筑增加了困難,設計用滿堂紅鋼架支撐結構保證施工安全和方便。

2)鍋爐基礎底板混凝土體積大,需按大體積混凝土施工工藝進行施工。其施工工藝要求高,螺栓、套管和埋件數量多,精度要求高等許多因素使控制難度加大。尤其是混凝土裂縫的控制更是至關重要。除滿足一般混凝土施工要求外,還須采用技術措施以確保混凝土澆灌的連續性,控制溫差、防止裂縫。

2 大體積混凝土產生裂縫的原因

大體積混凝土由于截面大,水泥用量大,水泥水化釋放的水化熱會產生較大的溫度變化,由此形成的溫度應力是導致產生裂縫的主要原因。一方面是大體積混凝土由于內外溫差產生應力和應變,另一方面是結構的外約束和大體積混凝土各質點間的約束阻止這種應變。一旦溫度應力超過大體積混凝土能承受的抗拉強度,就會產生裂縫。

3 大體積混凝土裂縫的控制措施

3.1 設計措施

1)大體積混凝土的強度等級宜在C20~C35范圍內選用。設計強度過高,水泥用量過大,必然造成混凝土水化熱過高,混凝土塊體內部溫度高,混凝土內外溫差超過30℃,溫度應力容易超過混凝土的抗拉強度,產生開裂。采用C20~C35的混凝土,避免設計上"強度越高越好"的錯誤概念。考慮到建設周期長的特點,在保證有足夠強度、滿足使用要求的前提下,可以利用混凝土60d或90d的后期強度,這樣可以減少混凝土中的水泥用量,以降低混凝土澆筑塊體的溫度升高。

2)在工程結構設計中要特別注意降低結構的約束度。對于混凝土中鋼筋保護層的厚度應當盡量取較小值,因為保護層的厚度愈大愈容易發生裂縫。

3)為滿足混凝土設計強度、抗滲性、耐久性等要求及施工和易性的需要,應進行混凝土施工配合比優選試驗。混凝土施工配合比選擇應經綜合分析比較,合理地降低水泥用量。該工程全部使用攪拌站集中配置混凝土,采用泵送工藝澆筑施工。根據施工技術要求,混凝土出機時坍落度在200mm 以上,澆筑現場實測170~180 mm,流動性良好,很好地滿足了泵送工藝要求。

4)大體積混凝土基礎除應滿足承載力和構造要求外,還應增配承受水泥水化熱引起的溫度應力及控制裂縫開展的鋼筋,以構造鋼筋來控制裂縫,配筋應盡可能采用小直徑、小間距。

3.2 人員措施

管理人員、施工人員、后勤人員等晝夜排班,堅守崗位,各負其責,保證混凝土的連續澆灌。

3.3 機械配備

采用4輛罐車和2臺泵車泵送混凝土,并采用兩班制,確保混凝土澆灌的連續性。泵車布置及混凝土澆筑順序應事先經過周密布置。

3.4 原材料的選擇

精選混凝土原材料、優化混凝土的配合比的目的是使混凝土具有較大的抗裂能力,即要求混凝土的絕熱溫升較小,抗拉強度較大,極限拉伸變形較大,線膨脹系數較小。

1)大體積混凝土中水泥的品種及用量

大體積混凝土應該選擇低熱或者中熱的水泥品種。在大體積混凝土施工中應盡量使用礦渣硅酸鹽水泥、火山灰水泥。在本工程中,使用的是低水化熱的復合硅酸鹽水泥。

2)摻加外加料和外加劑

外加劑選擇應根據混凝土性能要求、施工需要,并結合工程選定的混凝土原材料進行適應性試驗,經可靠性論證和技術經濟比較后,選擇合適的外加劑種類和摻量。本工程采用“雙摻”工藝,摻入粉煤灰和緩凝減水劑,減少水泥用量,配制溶液時應稱量準確,并攪拌均勻。

3)大體積混凝土的骨料控制

在骨料的選擇上應該選取粒徑大、強度高、級配好的骨料。這樣可以獲得較小的空隙率及表面積,從而減少水泥的用量,降低水化熱,減少干縮,減小混凝土裂縫的開展。

4)砂

細度模數為M=3.0的中粗砂,含泥量2.8%,級配良好,不允許含有黏土團粒。

5)石子

為配合泵送,石子采用5~25mm 的卵石,含泥量小于1%,針片狀小于15%。

3.5 施工方法措施

混凝土澆筑前,保證倉內無雜物,模板、鋼筋、預埋件符合規范要求,并做好驗收自檢工作。

1)注意事項

混凝土澆筑過程中,嚴禁在倉內加水。應避免外來水進入倉內,嚴禁在模板上開孔趕水,帶走灰漿;應隨時清除粘附在模板、鋼筋和預埋件表面的砂漿。澆筑時,應派專人觀察模板、支架、鋼筋、插筋的情況,防止模板位移、變形,確保混凝土的施工質量,做到內實外光。

2)混凝土澆筑方法

此次混凝土澆筑總方量為7 528m3,分為4個區進行澆筑,其中2個大區分別為2 300m3,2個小區分別為1 464m3。采用的澆筑方法:大面積分層澆搗方法,分層厚度為0.5m。澆筑順序:先澆筑小區,再澆筑對角的大區,然后再澆筑小區,再澆筑最后一個大區。這樣澆筑是因為剛開始澆筑時鋼筋支撐在小區受力較為有利。當這2個區澆筑完成后,整個面積的鋼筋支撐就越來越安全了,可以滿足在澆筑第2層混凝土時第1層混凝土沒有達到初凝的狀態。

3)計算

單個泵車澆筑速度為40 m3/h,共2 個泵車。大區面積為730m3,小區面積為525m3,每層分層厚度定為δ=50cm。大區澆筑1層的時間為730×0.5/(40×2)≈4.6h<6h。小區澆筑1 層的時間為525×0.5/(40×2)≈3.3h<6h。

4)振搗

振搗采用插入式振搗器,要做到“快插慢拔”,掌握好振搗時間,插點要均勻排列,插點間距和振搗時間應按施工規范要求執行。混凝土撐柱、止水、施工過程中拋置的塊石等周圍和預埋件下面應加強振搗,同時進行二次復振,且振搗上層混凝土時振動棒插入下層已澆筑混凝土表面50mm 以上,以利于散熱和保持混凝土的整體性及密實性,減少混凝土內部微裂縫。經測試加強振搗后混凝土試塊3d抗壓強度可達到80%。

4 優化大體積混凝土澆筑施工工藝

4.1 混凝土澆筑速度控制

由于混凝土初凝時間較長,又是2個泵車同時澆筑,如果澆筑速度過快,混凝土的升溫速度就快,而混凝土強度上升較慢,則會對模板造成過大的側壓力,所以一定要控制混凝土澆筑速度,使其不能過快。根據實際情況,規定如下澆筑速度,澆筑開始時速度為80m3/h;澆筑中后期速度為40m3/h(1個泵車);澆筑結束時速度為25m3/h。實踐證明,這樣的澆筑速度和澆筑方法滿足了在澆筑第2層混凝土時第1層混凝土沒有達到初凝的狀態,并對模板沒有造成過大的側壓力。混凝土澆筑至設計標高后應用刮桿刮平,用木抹子將表面搓平,及時排走表面的泌水,在混凝土初凝前應復查頂標高,若收縮量大,應補澆混凝土。在初凝前用鐵抹子抹壓2遍,以閉合表面裂縫。如混凝土表面浮漿過多時,應在混凝土表層灑5~8mm 的碎石,用木抹子拍入表層漿內。

4.2 布置冷卻管

在澆筑前預先在混凝土模內按1.0 m 層距布設降溫冷卻水管,待每層循環水管被混凝土覆蓋后進行該層水管通水,使混凝土內部溫度降低。埋設測溫管,及時觀察和掌握混凝土內外溫差,以便采取相應的措施防止溫度裂縫。

4.3 混凝土的冬季養護

混凝土的冬季養護主要是為了保證混凝土的表面溫度。為確保大體積混凝土的質量,做好混凝土的保溫保濕養護,主要通過覆蓋塑料布、草袋及棉被的方法。通過在混凝土上方搭蓋保溫棚,以及表面蓄水、噴灑養護液形成保濕膜或直接灑水養護等,降低混凝土內外溫差,慢降溫,發揮徐變特性,減少溫度應力。混凝土終凝后,在其基礎表面及模板側面覆蓋草袋及棉被保溫。采取長時間的養護,規定合理的拆模時間,延緩降溫的時間和速度。拆模時間不可過早,以避免混凝土基礎側面溫度變化過快,如果溫度降落梯度過陡,而此時混凝土的強度較低,極限抗拉伸強度較小,容易形成溫度裂縫。所以,施工中應注意拆模時間的合理選擇。

4.4 大體積混凝土基礎拆模

大體積混凝土基礎拆模,除應滿足混凝土結構強度要求外,還考慮溫度裂縫的可能性,且混凝土中心溫度與表面溫度之差應小于20 ℃方可拆除模板和保溫層。混凝土拆模后,應檢查其外觀質量。有混凝土裂縫、蜂窩、麻面和模板走樣等質量問題或事故時應及時檢查和處理。對混凝土強度或內部質量有懷疑時,可采取無損檢測法(如回彈法、超聲回彈綜合法等)或鉆孔取芯、壓水試驗等進行檢查。

4.5 溫控監測措施

1)大體積混凝土施工應建立和健全溫控管理和保證體系,并根據工程規模和質量控制及管理的需要,配備相應的技術人員和必要的檢驗、試驗設備,建立健全必要的技術管理與溫控制度。

2)在混凝土澆筑過程中應進行混凝土澆筑溫度的監測。安排專人測定混凝土入倉溫度、坍落度,并留置規定的試壓塊組數。采用電子測溫法,在混凝土內埋設5組電子測溫線進行測溫,控制混凝土的內外溫差在20 ℃以內,當混凝土內外溫差小于10℃時停止測溫。在養護期間,定人、定時測定混凝土溫度,在混凝土澆筑后的前3d每2h測1次溫度,4~7d每4h測1次,以后每8h測1次,同時測大氣溫度,做好溫度記錄。

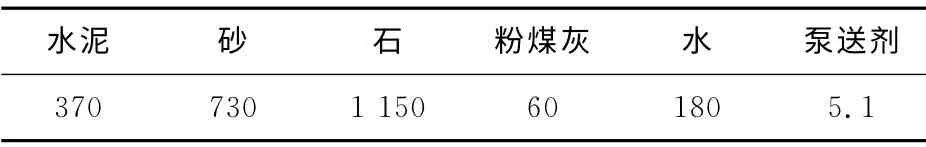

4.6 熱工計算

砼施工配合比詳見表1。

表1 砼施工配合比Fig.1 Mix proportion of concrete(kg·m-3)

砂、石含水率分別為4%,2%。砼拌制時,大氣平均溫度為-5 ℃,水泥平均溫度為5 ℃,砂平均溫度為3 ℃,石子平均溫度為0 ℃,攪拌機溫度為5℃,水溫為60℃,砼運轉次數為1次,砼運輸至成型時間為0.5h,灌車運輸,兩輛泵車泵入模板。

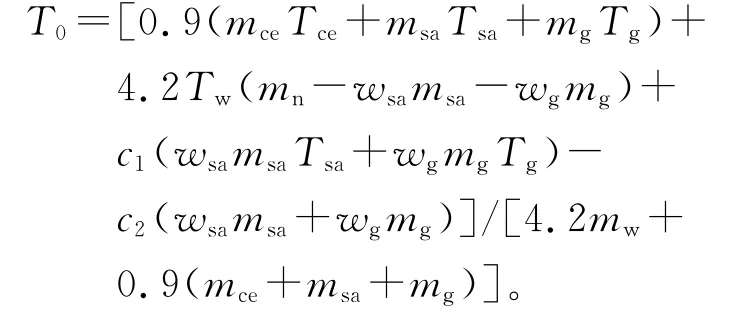

砼拌合物溫度:

其中:T0為混凝土拌合物溫度,℃;mw,mce,msa,mg為水、水泥、砂、石用量,kg;Tw,Tce,Tsa,Tg為水、水泥、砂、石的溫度,℃;wsa,wg為砂、石的含水率,%;c1,c2為水的比熱容,kJ/(kg·K)及溶解熱,kJ/kg。

當骨料溫度>0 ℃時,c1=4.2,c2=0;當骨料溫度≤0℃時,c1=2.1,c2=335。經計算得T0=14.8℃。

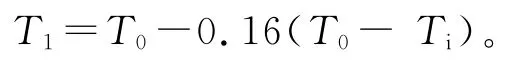

混凝土拌合物的出機溫度可按下式計算:

式中:T1為砼拌合物出機溫度,℃;Ti為攪拌機內溫度,℃。經計算得T1為13.2 ℃。

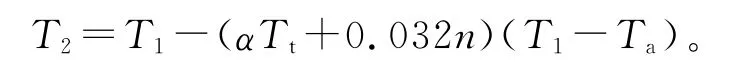

混凝土拌合物經運輸到澆筑時的溫度:

式中:T2為混凝土拌合物經運輸到澆筑時的溫度,℃;Tt為混凝土拌合物的轉運次數;Ta為混凝土拌合物運輸時的環境溫差;α為溫度損失系數,h-1,取α=0.25。

經計算得T2=11.7 ℃,符合冬季施工混凝土拌合物入模溫度要求。

4.7 對測溫結果的分析

混凝土表面溫度在第3天升至最高63℃,混凝土下部溫度在第4天升至最高71℃,混凝土中部溫度 在第5 天 升 至 最 高64 ℃。從 第4 天、第5 天 開始,混凝土本體溫度逐漸下降,趨于穩定。表面溫度和內部溫度最大溫差值達到20 ℃,小于規定的25 ℃。

4.8 其他措施

根據外界氣溫情況,除進行混凝土澆筑溫度的監測外,還應采取下列措施。

1)氣溫低時骨料采取加溫措施,控制混凝土的入模溫度。

2)混凝土澆筑時間隨季節不同,采取的保溫措施也應有所區別。本工程處于開春季節,氣溫還比較低,混凝土表面應加強保溫措施,以提高混凝土外部溫度,降低混凝土內外溫差。

3)現場保溫棚設置中,整個鍋爐基礎用彩條布圍護,保證基座四周及頂部封堵嚴實、無縫隙,通道處設一活動門簾。彩條布圍護應設專用架子,盡量和現有汽機架子分離。架子上設走道,用腳手板鋪好,以便人員行走方便。

4)棚內溫度控制中,在棚內四周梁側高度每隔0.5m 上下雙層各設碘鎢燈1個,確保澆筑前棚內溫度不低于5℃,并在基座12.5m 層梁底四周設若干個碘鎢燈。一方面隔離了外界冷空氣對棚內空氣的影響,一方面將棚內溫度盡量保持在恒溫狀態。

5 結 語

雖然大體積混凝土很容易產生裂縫,但是經過以上方法的運用,堅持預防為主,采用溫控施工技術,并在施工中多觀察、多比較,出現問題后多分析、多總結,大體積混凝土的裂縫問題是完全可以控制和避免的。

/References:

[1] 陳 輝,韓芳垣.大體積混凝土溫度裂縫的成因分析及控制措施[J].混凝土,2006(2):74-75.CHEN Hui,HAN Fangyuan.Factors and controlling measures caused by the temperature cracking of mass concrete[J].Concrete,2006(2):74-75.

[2] 黃立剛,楊 倩.大體積混凝土裂縫的成因分析及控制措施[J].山西建筑,2009,35(16):157-158.HUANG Ligang,YANG Qian.Cause analysis and control measures of mass concrete crack[J].Shanxi Construction,2009,35(16):157-158.

[3] 劉志華.對大體積混凝土裂縫的成因及控制措施的探討[J].建材與裝飾,2008(14):152-153.LIU Zhihua.Discussion on the causes and control measures of mass concrete crack[J].Construction Materials & Decoration,2008(14):152-153.

[4] GB 50496—2009,大體積混凝土施工規范[S].GB 50496—2009,Code for Construction of Large Volume Concrete[S].

[5] 霍 鋒.大體積混凝土溫度裂縫成因及控制措施[J].中國科技財富,2008(7):115.HUO Feng.Causes and control measures of temperature cracks in mass concrete[J].Fortune World,2008(7):115.

[6] 張學輝,李其廉.高軸力下鋼筋混凝土異形柱節點受力性能研究[J].河北科技大學學報,2010,31(5):472-478.ZHANG Xuehui,LI Qilian.Resarch in mechanical behavior of RC joints with specially shaped columns under high axial force[J].Journal of Hebei Universdity of Science and Technology,2010,31(5):472-478.

[7] 李大華,胡志勇,陳艷梅.大體積混凝土基礎施工與溫度控制技術[J].建筑技術,2012,43(1):24-26.LI Dahua,HU Zhiyong,CHEN Yanmei.Technology of construction and temperature control of mass concrete foundation[J].Architecture Technology,2012,43(1):24-26.