基于流量預估的直拉式冷軋機液壓張力控制策略

張浩宇,孫 杰,張殿華,曹劍釗

(東北大學 軋制技術及連軋自動化國家重點實驗室,沈陽 110004)

隨著工業的發展,市場對鋼的性能的要求越來越高[1,2].通過冷軋實驗,冷軋帶鋼性能的優化以及開發新鋼種成為鋼鐵業的一個重要需求.傳統卷取式可逆軋機由于其自身設備原因,不適合做改進鋼的性能以及鋼種開發的試驗研究.直拉式冷軋實驗軋機適合對單片短軋件進行實驗,適合鋼的品種開發和冷軋工藝的研究與優化[3~6].

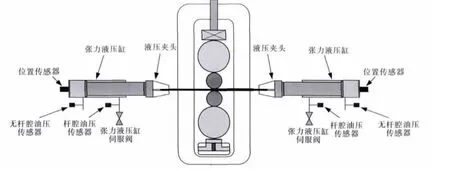

直拉式冷軋實驗軋機的設備示意圖如圖1所示.該軋機的特點是:在軋機兩側設置張力液壓缸,通過張力液壓缸尾端的液壓夾頭夾持帶鋼兩端以產生和保持張力[7].張力液壓缸無桿腔接入恒壓油源,通過性能優異的伺服閥控制有桿腔的流量,繼而驅動液壓缸產生并保持張力.張力液壓缸配備有高精度高響應的位置傳感器,用于反饋其實際位置以及計算其移動速度.在張力液壓缸的有桿腔和無桿腔均配置了高精度的油壓傳感器,用于計算液壓缸產生的張力.

然而,在動態下,單純設置張力控制器對實際張力進行閉環控制的方式,其控制信號只與實際張力偏差相關,并未考慮張力液壓缸在運動過程中所需的大量進出流量.其無法滿足張力液壓缸速度與軋制速度匹配且同時維持張力穩定的控制要求.本文開發了基于流量預估控制的張力控制策略,并應用于現場實際,獲得了高精度的張力控制效果.

圖1 直拉式冷軋機設備示意圖Fig.1 Schematic diagram of equipment of hydraulic-tension experimental cold mill

1 液壓張力控制策略

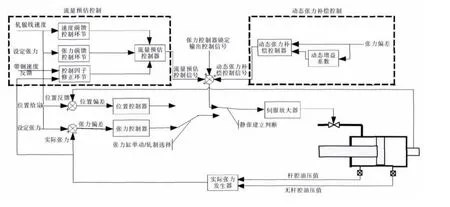

直拉式冷軋實驗機的張力控制系統如圖2所示.為了實現在無負載的情況下張力液壓缸的移動,系統設置了位置控制器,該控制器基于張力液壓缸實際位置與設定位置之間的偏差,輸出相應的伺服閥控制信號,控制有桿腔進出油的流量,實現張力液壓缸位置的控制.在軋制開始時,系統需通過張力控制器建立靜態張力,該控制器基于實際張力與設定張力之間的偏差,輸出相應的伺服閥控制信號,實現對靜態張力的閉環控制.由于不同壓力下伺服閥的零偏有差異,該控制器設置有積分環節,以補償零偏造成的張力控制偏差.當靜張建立后,待液壓缸開始運動時,將鎖定靜張控制器的輸出,以保持該靜態張力.該控制器在張力液壓缸靜態下能滿足較高的張力控制精度.當軋制開始后,張力液壓缸需在與軋制速度相協調的前提下,保持張力的穩定.這時,張力液壓缸在移動過程中液壓油的進出流量較大,只與張力偏差相關的控制信號很難實現張力的穩定控制.于是設置了流量預估控制與動態張力補償控制相結合的液壓張力控制策略,用以實現動態下的高精度液壓張力控制.

圖2 液壓張力控制系統框圖Fig.2 Diagram of hydraulic tension control system

流量預估控制以伺服閥流量公式為基礎,通過張力前饋控制環節預估匹配預估壓力所需的流量,通過速度前饋控制環節預估匹配軋制速度所需的流量,并通過控制因子修正環節補償因參數變化對預估控制精度造成的影響,最終輸出為流量預估控制信號.動態張力補償控制用于補償流量預估控制后剩余的張力偏差,并根據實際軋制速度的變化,設置了相應的變增益控制環節,最終輸出為動態張力補償控制信號.流量預估控制信號與動態張力補償控制信號相加后,疊加在鎖定的靜張控制器控制量上,作為最終伺服閥的控制信號.

2 流量預估控制

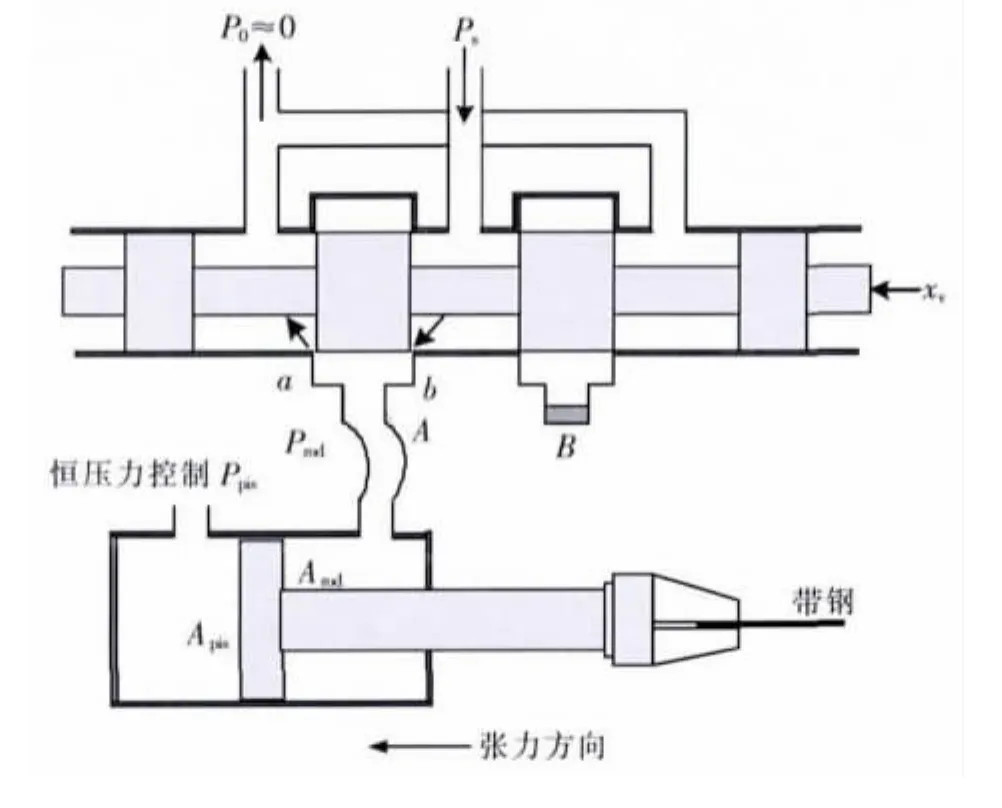

用于張力控制的液壓伺服系統如圖3所示.系統由一個壓力為Ps的恒壓源供油,其中回油壓力為P0;張力液壓缸的有桿腔與伺服閥閥口A相連,有桿腔壓力為Prod;無桿腔采用恒壓力控制,其壓力為Ppis.伺服閥根據給定的控制電流的極性及大小,控制閥口A進出油,以實現對張力液壓缸的控制.當給定控制電流使閥芯有一個正向位移時,在壓力差 Ps-Prod的作用下,閥口 A進油,液壓缸活塞桿縮回.若閥芯有一個反向位移時,在壓差Prod-P0(一般認為回油壓力P0≈0,則此時壓差為Prod)的作用下,有桿腔泄油,液壓缸活塞桿伸出.

圖3 張力控制的液壓伺服系統示意圖Fig.3 Schematic diagram of hydraulic servo system for tension control

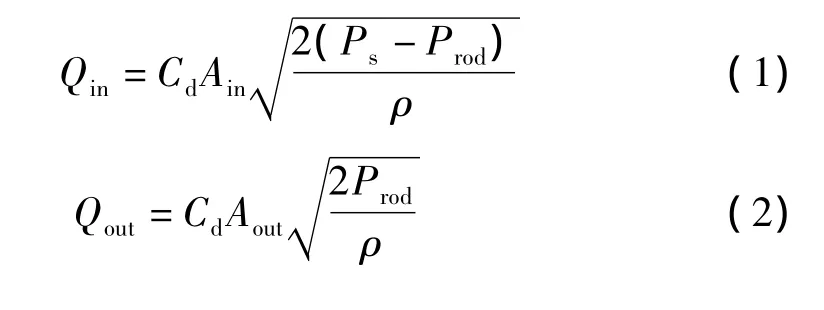

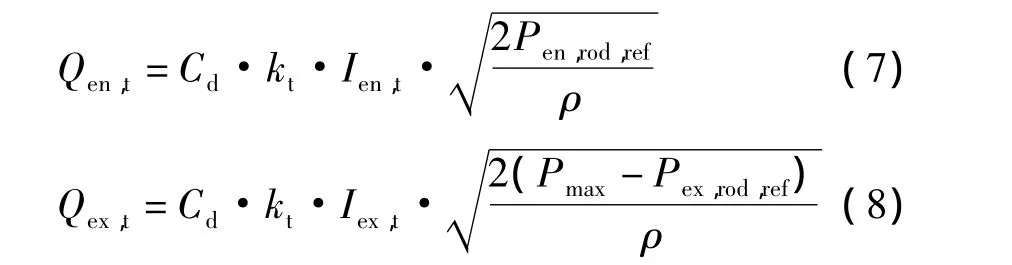

根據伺服閥流量公式[8,9],在有桿腔進出油時閥口的流量如式(1)和式(2)所示:

式中,Cd為伺服閥流量系數;ρ為油液的密度,kg/m3;Ain為進油時的閥口面積,m2;Aout為出油時的閥口面積,m2.

其中,閥口的面積決定于閥芯的位移,所以其直接取決于控制電流,如式(3)和式(4)所示:

式中,Iin為閥口A進油時伺服閥控制電流,%;Iout為閥口A出油時伺服閥控制電流,%.

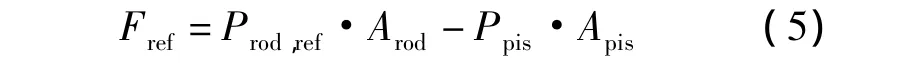

根據活塞力平衡方程,可得設定張力與預估有桿腔壓力之間的關系如式(5)所示:

其中無桿腔壓力采用恒壓力控制,即Ppis為常數,則設定張力只與無桿腔壓力呈線性關系,如式(6)所示:

式(5)與式(6)中,Fref為設定張力,kN;Prod,ref為基于設定張力的預估有桿腔壓力,MPa;Arod為有桿腔有效面積,m2;Apis為無桿腔有效面積,m2;ktp為張力與壓力傳遞因子,kN.

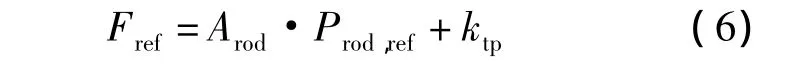

在張力前饋控制環節,張力液壓缸依據軋制方向運動.相對于式(6)中在設定張力下的預估壓力,入口側液壓缸流量如式(7)所示,出口側液壓缸流量如式(8)所示:

式中,Qen,t為入口側張力液壓缸預估壓力匹配流量,m3/s;Qex,t為出口側張力液壓缸預估壓力匹配流量,m3/s;Pen,rod,ref為入口側預估有桿腔壓力,MPa;Pex,rod,ref為出口側預估有桿腔壓力,MPa;Pmax為系統最大壓力(對應可產生最大張力),MPa;kt為張力前饋控制傳遞因子,m2;Ien,t為入口側伺服閥控制電流,%;Iex,t為出口側伺服閥控制電流,%.

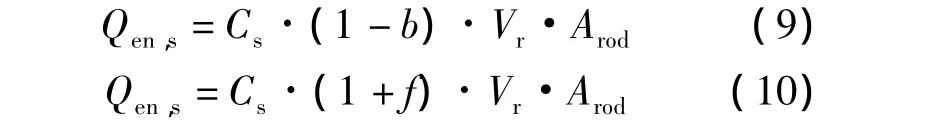

在速度前饋控制環節,入出口側張力液壓缸的速度需要與主機的速度相協調,該速度可通過軋制速度結合帶鋼前后滑系數得到.由于張力液壓缸的速度與流量呈線性關系,可得入出口側的張力液壓缸速度與有桿腔流量關系式如式(9)和式(10)所示:

式中,Qen,s為 Qex,s入口側張力液壓缸速度匹配流量,m3/s;Qex,s為出口側張力液壓缸速度匹配流量,m3/s;Cs為速度前饋流量系數;b為帶鋼后滑率;f為帶鋼前滑率;Vr為軋輥線速度,m/s.

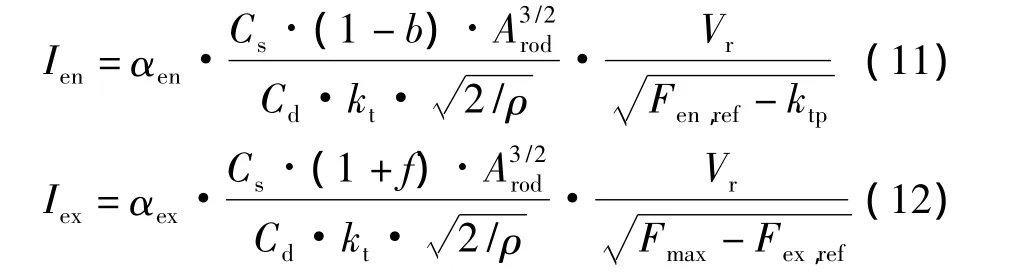

為了在保證張力液壓缸速度與軋制速度相匹配的情況下,依據設定張力對實際張力進行穩定控制.于是,在流量滿足張力匹配與速度匹配時,取得流量預估控制的伺服閥控制信號如式(11)和式(12)所示:

式中,Ien為入口側張力液壓缸流量預估控制量,%;Iex為出口側張力液壓缸流量預估控制量,%;αen為入口側流量預估控制因子;αex為出口側流量預估控制因子;Fen,ref為入口側設定張力,kN;Fex,ref為出口側設定張力,kN.

在軋制過程中,一些重要參數的變化(如前后滑、油溫等)會對流量預估的控制精度造成影響.因此,系統引入了控制因子修正環節.該環節在軋制過程中不斷地根據實測變量對流量預估控制因子進行修正,以補償在參數變化下的流量預估控制的精度.

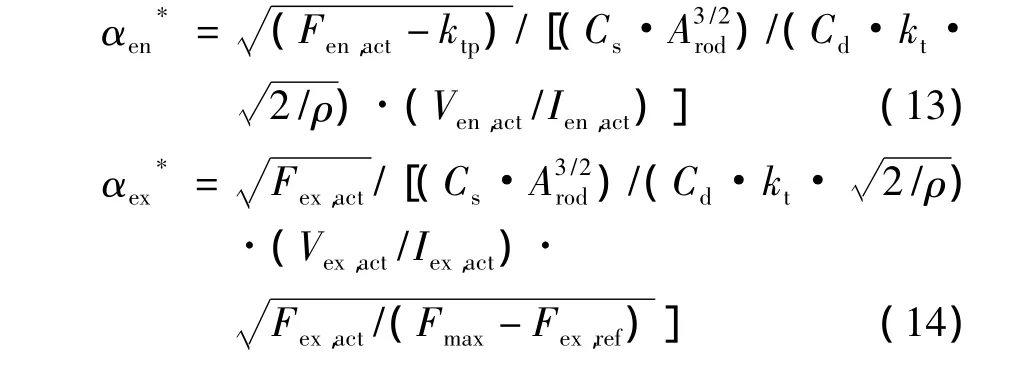

流量預估的控制結果與實際張力可能存在一定差異,應用實測帶鋼速度、實測軋制速度以及伺服閥控制電流反饋值推算當前流量預估控制產生的張力.繼而得出修正控制因子,如式(13)和式(14)所示:

式中,αen*為入口側根據實測值推算的修正控制因子;αex*為出口側根據實測值推算的修正控制因子;Fen,act為入口側實際張力,kN;Fex,act為出口側實際張力,kN;Ven,act為入口側帶鋼實際速度,m/s;Vex,act為出口側帶鋼實際速度,m/s;Ien,act為入口側張力液壓缸伺服閥反饋實際控制電流,%;Iex,act為出口側張力液壓缸伺服閥反饋實際控制電流,%.

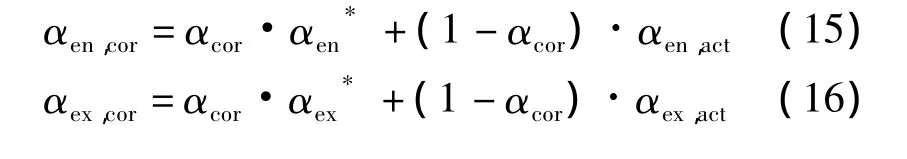

基于指數平滑法,得出修正后的流量預估控制因子,如式(15)和式(16)所示:

式中,αen,cor為入口側修正后的流量預估控制因子;αex,act為出口側修正后的流量預估控制因子;αen,act為入口側修正前使用的控制因子;αex,act為出口側修正前使用的控制因子;αcor為修正速度因子,其取值范圍為0≤αcor≤1,反映了該修正環節對流量預估控制的補償作用大小.

3 動態張力補償控制

為了獲得高精度且無靜差的張力控制效果,系統設置了動態張力補償控制環節.該環節主要完成張力液壓缸動態中對流量預估控制無法消除的張力偏差進行補償.其采用積分控制器,將實際張力偏差作為反饋信號,最終輸出為伺服閥的動態張力補償控制量.

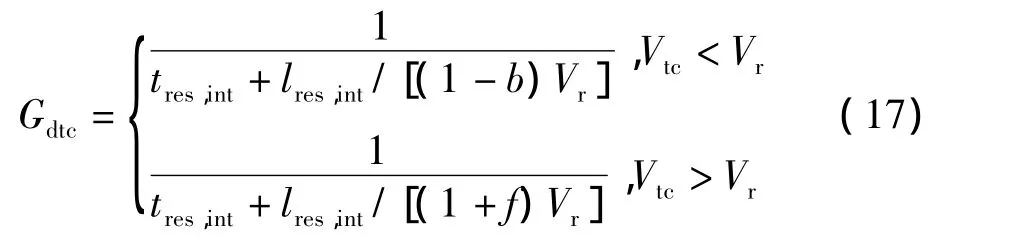

在軋制過程中,張力液壓缸移動速度的變化直接影響到張力液壓缸有桿腔內用于維持張力設定值的油量.于是,系統設置了與張力液壓缸速度相關的變增益積分系數,用以補償速度變化對張力補償效果的影響,如式(17)所示:

式中,Gdtc為動態張力補償控制器變增益系數;tres,int為積分控制器積分時間,s;lres,int為積分控制器跟蹤距離,m;Vtc為張力液壓缸實際速度,m/s.

4 實際應用

該策略已經成功應用于某直拉式冷軋實驗機.其設備參數如表1所示.

表1 軋機主要參數Table 1 Major parameters of the mill

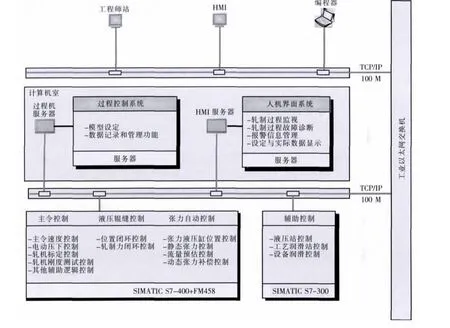

其自動化系統采用兩級控制,網絡配置圖如圖4所示.

過程控制系統主要完成模型設定以及數據記錄和管理等功能.模型設定功能包括完成軋制規程計算、軋制策略和負荷分配計算、軋制規程極限值檢查與修正.數據記錄和管理功能中,包括實際數據記錄,即PDI數據,如鋼種、成分、原料厚度、成品厚度、寬度和長度等;軋制過程工藝數據,如設定厚度、實際厚度、設定輥縫、實際輥縫、設定軋制力、實際軋制力等.人機界面系統主要完成軋制過程監視、故障診斷、報警信息管理以及設定與實際數據顯示等功能.

基礎自動化控制系統分為兩部分,即軋機主控系統和輔助控制系統.軋機主控系統采用S7-400+FM458的基本結構.S7-400主要完成主令速度控制、電動壓下和軋機標定、軋機剛度測試以及其他輔助邏輯控制,FM458主要完成液壓輥縫控制和張力自動控制.輔助控制系統采用S7-300 PLC,主要完成對液壓站、設備及工藝潤滑站的啟停控制.軋機主傳動采用 SIEMENS的6RA70直流調速器,電動壓下交流傳動采用SIEMENS 6SE70交流變頻器.

圖4 直拉式冷軋實驗機計算機控制系統配置圖Fig.4 Network configuration of hydraulic-tension experimental cold mill

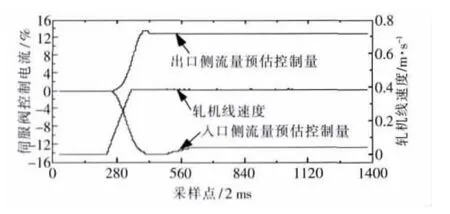

在某一軋制道次,入口設定張力為37.4 kN,出口設定張力為35.3 kN.在軋機升速至速度為0.38 m/s的過程中,入出口側流量預估控制曲線如圖5所示.

由圖5可知,隨著速度的增大,入口側流量預估控制給定負控制量且逐漸增加,實現入口側張力液壓缸沿軋制方向的移動,其中控制量的變化趨勢與速度增大趨勢一致;出口側流量預估控制給定正控制量且逐漸增大,實現出口側張力液壓缸沿軋制方向的移動,其中控制量變化趨勢與速度變化趨勢一致.

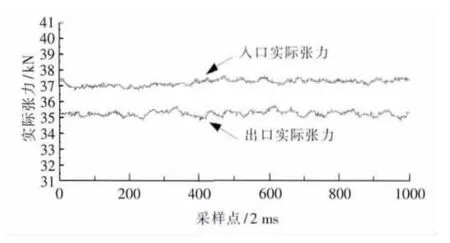

圖6給出了在圖5控制量作用下實際張力的控制效果.入口張力誤差在±0.8 kN之內,出口張力誤差在±1 kN之內.該控制策略的張力控制誤差均在±3%之內.

圖5 流量預估控制量曲線Fig.5 Curves of flow prediction control values

圖6 張力控制效果Fig.6 Control results of tension

5 結論

(1)建立了直拉式冷軋實驗機的液壓張力策略,通過設置流量預估控制實現了張力液壓缸動態下流量的速度匹配與張力匹配.

(2)推導出了實現速度匹配和張力匹配的流量預估控制信號,實現了對流量預估控制因子的在線修正.預估控制剩余的張力偏差得到了動態補償.

(3)該策略控制效果良好,為鋼的品種開發和冷軋工藝的研究與優化提供了保障.

[1] S C Paolinelli,M A da Cunda.Development of a new generation of high permeability non-oriented silicon steels[J].Journal of Magnetism and Magnetic Materials,2006,304:e596-e598.

[2] S A Abdul Azis,I Jauhari,N W Ahamad.Improving surface properties and wear behaviors of duplex stainless steel via pressure carburizing [J].Surface & Coatings Technology,2012,210:142-150.

[3] H R Koofigar,F Sheikholeslam,S Hosseinnia.Unified gauge-tension control in cold rolling mills:A Robust Regulation Technique[J].International Journal of Precision Engineering and Manufacturing,2011,12(3):393-403.

[4] J S Gunasekera,Jia Zhengjie,J C Malas,et al.Development of a neural network model for a cold rolling process [J].Engineering Applications of Artificial Intelligence,1998,11:597-603.

[5] J Jeswiet.A comparison of friction coefficients in cold rolling[J].Journal of Materials Processing Technology,1998,80 -81:585-590.

[6] H R Le,M P F.Sutcliffe.A robust model for rolling of thin strip and foil[J].International Journal of Mechanical Sciences,2001,43:1405-1419.

[7]吳 迪,王貴橋,王敬東,等.鈦板的張力冷軋研究[J].東北大學學報:自然科學版,2008,29(10):1435 -1437.

(Wu Di,Wang Guiqiao,Wang Jingdong,et al.Investigation on cold rolling for titanium sheet under tensional effect[J].Journal of Northeastern University:Natural Science,2008,29(10):1435 -1437.)

[8] Wallace M.Bessa,Max S.Dutra,Edwin Kreuzer.Sliding mode control with adaptive fuzzy dead-zone compensation of an electro-hydraulic servo-system[J].Journal of Intelligent&Robotic Systems,2010,58(1):3-16.

[9] Zhang Youwang,Gui Weihua.Compensation for secondary uncertainty in electro-hydraulic servo system by gain adaptive sliding mode variable structure control[J].Journal of Central South University of Technology,2008,15(2):256-263.