CFRP 約束高強混凝土方柱機敏特性的試驗研究1

盧 明 王震宇

1)中國石油天然氣勘探開發公司,北京 100034

2)哈爾濱工業大學土木工程學院,哈爾濱 150090

前言

近年來,碳纖維片材加固混凝土結構技術發展迅速,外包碳纖維使柱構件的混凝土處于三向受壓狀態,可較大幅度地提高構件的承載力和抗震性能。國內外研究表明,碳纖維片材CFRP(Carbon Fiber Reinforced Plastic)除了具有優良的力學性能和耐久性外,還具有比較好的導電性。對于CFRP傳感特性的研究,主要是監測碳纖維電阻的變化,進而得出CFRP內部碳纖維絲的斷裂情況,國內外許多學者研究了碳纖維制品的電阻測試方法。早在1989年,Schulte(1989)首先提出采用D.C.(Direct Current)電路測量技術測量電阻變化的方法,來分析CFRP的橫向或縱向裂縫、分層破壞等各種破壞形式;Ceysson等(1996)分別利用電阻信號和聲發射信號研究了CFRP自身的破壞機理,研究表明電阻信號可以在線監測CFRP的纖維斷裂、基體破壞以及纖維板的分層;Seo等(1999)通過在碳纖維板表面粘貼電極的方法來研究材料的疲勞累積損傷,并利用神經網絡研究了電阻變化率與疲勞壽命及剛度降低之間的關系;Park等(2002)利用D.C.電路測試方法對不同寬度和電阻標距的環氧樹脂基碳纖維束力電本構關系進行了試驗研究,充分說明了CFRP具有良好的感知功能。利用碳纖維的電阻變化來監測構件內部的損傷發展,從而形成具有損傷自監測功能的外包碳纖維機敏高強混凝土柱組合構件,目前對于此領域的研究還較少。

為分析碳纖維約束混凝土構件中各層碳纖維的受力特征、破壞順序、共同工作程度,探討約束應力沿周向的分布特點,揭示外包碳纖維增強混凝土力學性能的機理,本文開展了碳纖維約束高強混凝土棱柱體的單軸受壓試驗,考察利用碳纖維的力電特性,監測混凝土的損傷程度和構件破壞位置,從而形成具有損傷自監測功能的外包碳纖維機敏高強混凝土柱組合構件的可行性。

1 碳纖維約束高強混凝土機敏特性試驗

1.1 試驗準備

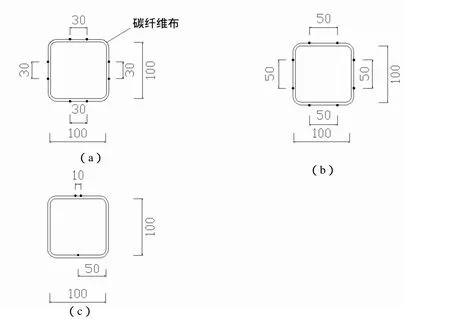

試驗所用電極為銅絲電極(課題組已應用此電極對碳纖維布的力電特性做過試驗),而不是以往所用的銅箔電極(周文松,2005),電極的幅寬分為兩束、四束和十二束碳纖維。銅線電極的制作方法是:銅線電極采用沿碳纖維布原構造線纏繞編織形式,同時,在電極的外層涂上一層銀粉導電膠,避免環氧樹脂膠與電極接觸影響電極的導電性,如圖1所示。

圖1 電極制作詳圖Fig. 1 Detail drawing of making electric pole

1.2 試件工況

試件的編排主要考慮了混凝土試件的強度、碳纖維的包裹層數、電極的幅寬及布置位置,以考察不同工況下電極的監測效果及與混凝土試件的協同工作程度,試件工況如表1所示。

表1 試件工況Table 1 Specimen work condition

續表

1.3 電極布置

試驗的電極布設方案共3種,如圖2所示,其中方案1所監測到的碳纖維電壓并無明顯變化,所以其平面圖在圖3中并未給出。電極平面布置如圖3所示。

圖2 電極布設方案Fig. 2 Electric pole layout scheme

方案1:在試件各個面的中部布置一對電極,電極間距為30mm,纏繞兩束纖維,如圖2(a)所示(所有方案每一層碳纖維布的電極布置方式相同)。

方案2:在試件各個面的中部布置一對電極,電極間距為50mm,纏繞四束纖維,如圖2(b)所示。

方案 3:在試件一個基面上布置一個電極,在其對面中部布置一對電極,電極間距為10mm,纏繞十二束纖維,如圖2(c)所示。

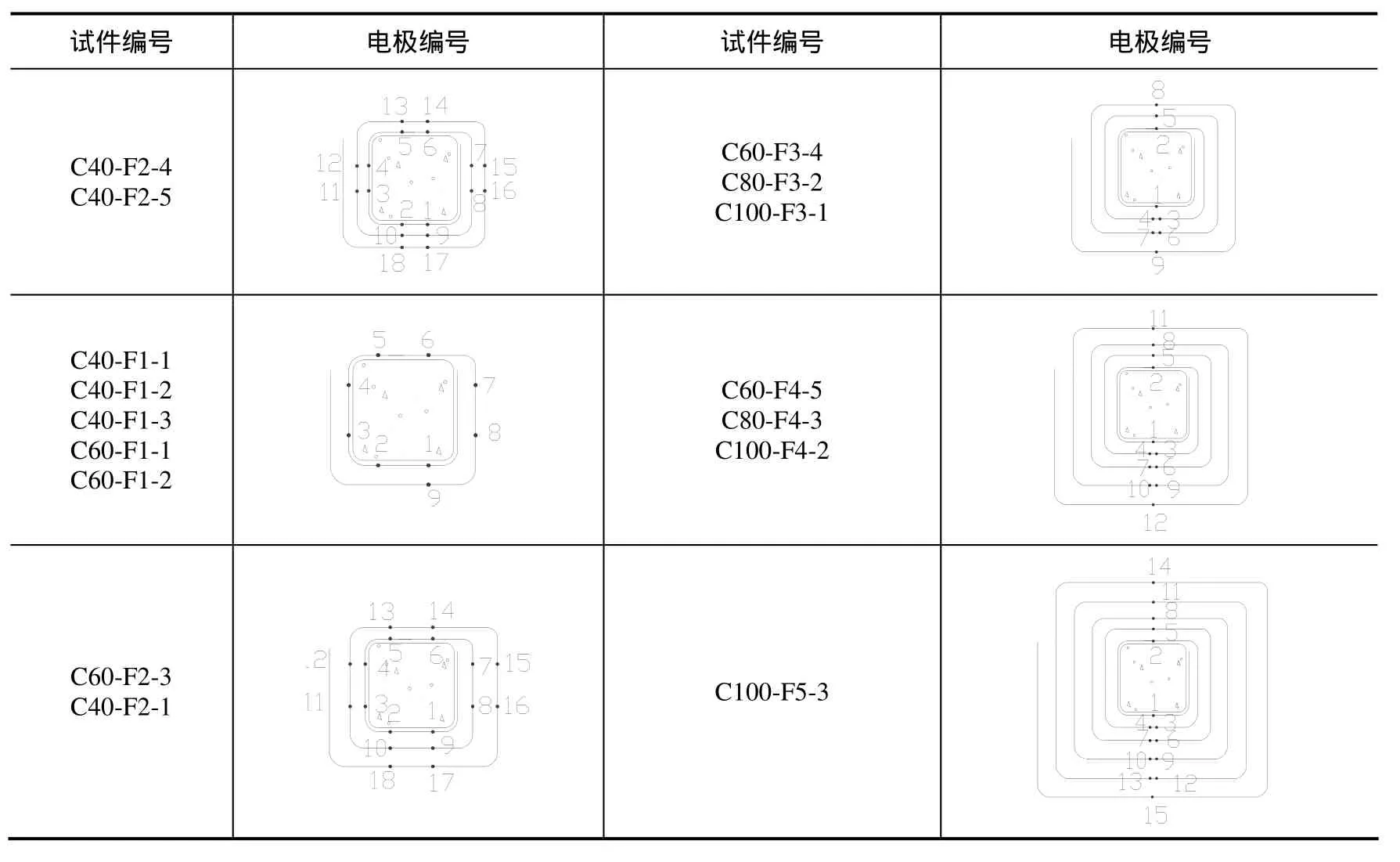

試驗的電極布置方案較多,為了方便介紹和分析監測數據,將試件編號與電極編號列于同一表中,如表2所示。

圖3 電極平面布置圖Fig. 3 Layout drawing of electronic poles

表2 電極編號Table 2 Numbering of electric pole

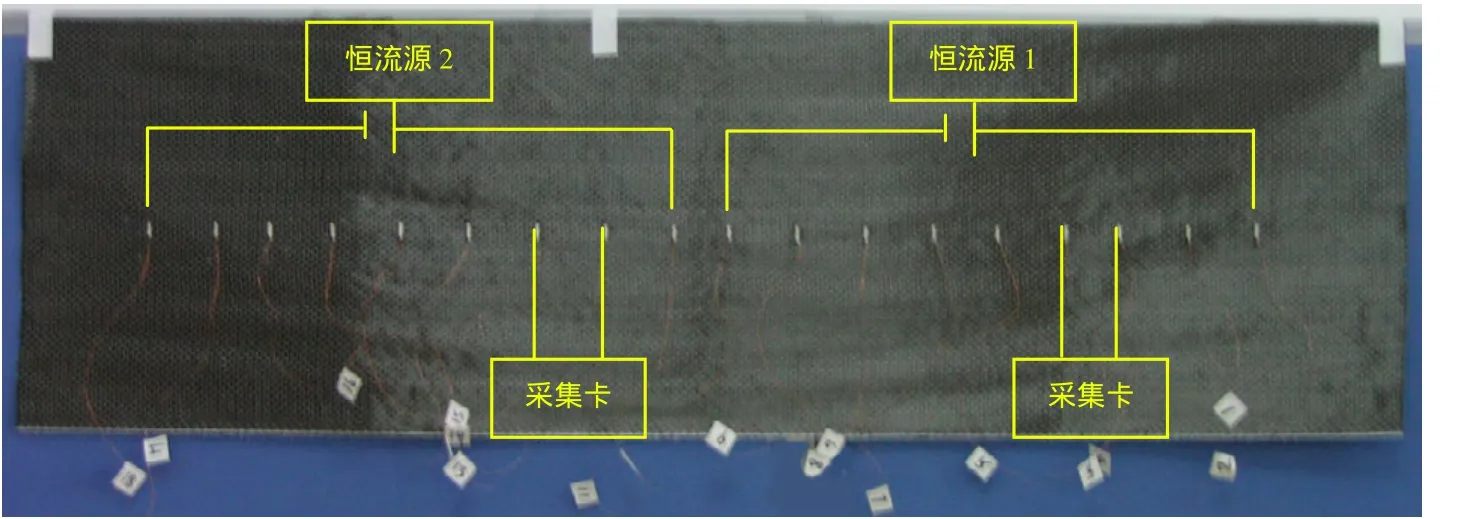

1.4 碳纖維電阻采集

試驗采用的是恒流源供電方法:每一層的所有電極間電阻形成串連電路,在固定電流的情況下,由于碳纖維布應變的變化,導致兩個電極之間電壓的變化,從而得到電阻的變化。試驗每一層碳纖維布的電極用一個恒流源供電,下面以兩層碳纖維布為例介紹電極連接方法,如圖4所示。

圖4 電路連接圖Fig. 4 Circuit diagram

試驗過程中,試件的應力-應變數據通過MTS試驗機的采集系統自動采集,電壓變化數據則通過Labview程序語言編制的采集系統自動采集。數據采集過程中應該注意的是,試驗開始時應同步采集試驗機采集系統采集的力-位移曲線和由 Labview程序語言編制的采集系統采集的電壓-時間曲線,這樣才能方便以后的數據處理。

2 試驗結果及分析

利用上述碳纖維布的自感知監測系統(軟件和軟硬件的集成),對碳纖維的傳感特性進行試驗。由于包裹混凝土試件時,采用的是現場手工浸潤碳纖維布,所以就必然會帶來一定的誤差和離散性,而且在制作電極的過程中,銅絲的穿引、導電膠的涂抹等方面均存在手工制作工藝上的誤差,這就使試驗結果相對離散,所以利用包裹試件外部的碳纖維作為構件局部監測的傳感元件,目前還只能定性的對混凝土內部進行監測和判斷其損傷程度。因此,在下面介紹和分析監測數據時,只定性的對碳纖維監測結果進行總結和分析。

2.1 幅寬為兩束的電極監測結果及分析

兩束電極在加載過程中以及最后破壞時,監測到的電阻變化率普遍很小,分析其原因可能是由于電極的幅寬較小。而內部混凝土在受力時,較大的破碎區域并未在這兩束電極所監測的區域,碳纖維受力較小,所以采集到的電阻變化率很小,而且規律性不強。所以在以后的試驗中主要采用的是四束和十二束電極來做監測試驗,因為這兩種電極較兩束電極的幅寬大,監測的區域也比較大,測得的電阻變化率也就比兩束的電極大。

2.2 稀釋劑對試驗結果影響

試驗中除C40-F1-2和C40-F1-3試件使用的環氧樹脂中添加了2.5%的活性稀釋劑以外,其他試件未加稀釋劑。

2.2.1 對力學性能的影響

加稀釋劑后,試件與未加稀釋劑試件的應力-應變曲線對比如圖5所示。

圖5 稀釋劑對碳纖維包裹混凝土力學性能的影響Fig. 5 Influence of liquefier on the mechanical property of concrete wrapped CFRP

從圖5可以看出,添加稀釋劑的試件C40-F1-2和C40-F1-3,在達到峰值應力后下降段較短,之后又呈上升趨勢。極限應力、極限應變與未加稀釋劑的試件C40-F1-1相比,都有明顯提高,極限應力分別提高了1.11%和3.83%,極限應變分別提高了21.71%和3.73%。這是由于加了稀釋劑的環氧樹脂流動性有所增強,對碳纖維的浸潤性也隨之提高,改善了碳纖維界面間的粘結性能,使碳纖維的整體工作能力得到增強(Park等,2002),碳纖維對混凝土的約束強于未加稀釋劑的試件,力學性能隨著約束增強,得到進一步提高。

2.2.2 對監測效果影響

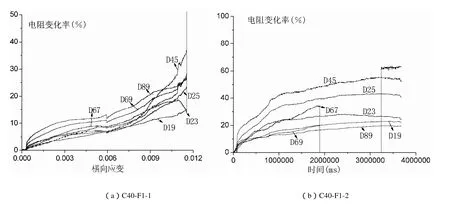

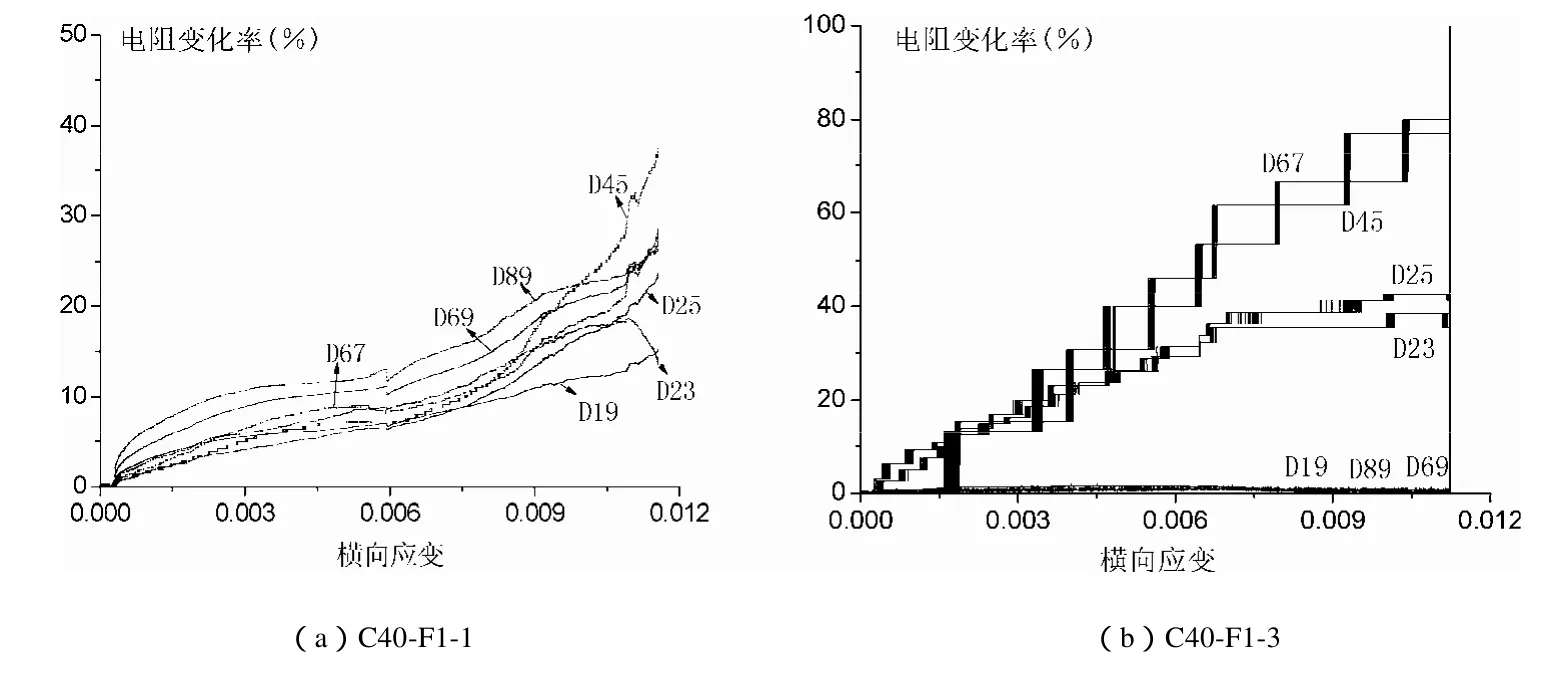

加稀釋劑后,試件與未加稀釋劑試件的碳纖維監測結果對比如圖6所示,圖中D后面的數字代表電極標號。

圖6 C40-F1-1試件與C40-F1-2試件橫向應變與電阻變化率關系對比Fig. 6 Comparison of Poisson ratio and electric resistance change ratio between C40-F1-1 and C40-F1-2

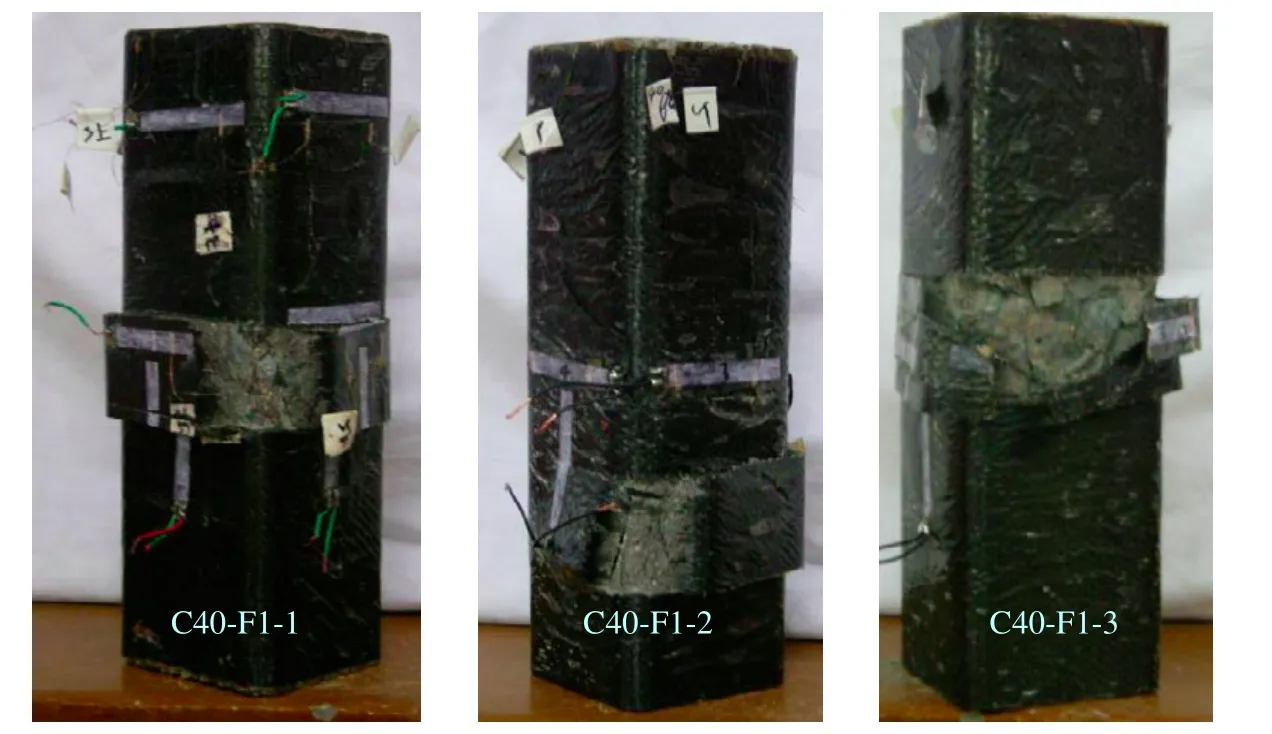

從圖6可以看出,加稀釋劑的試件C40-F1-2各測點的電阻變化率普遍大于未加稀釋劑的試件C40-F1-1。其中,C40-F1-2試件碳纖維的電阻變化最大的位置為D45測點處,電阻最大變化率為55.14%;而C40-F1-1也為D45測點處,電阻最大變化率為42.84%,電阻變化率提高了12.3%。而且在同樣為1500μξ時,加稀釋劑的碳纖維電阻變化率在3%—16%之間,未加的碳纖維電阻變化率在2%—8%之間,說明在加稀釋劑后,很好地改善了碳纖維的感知特性。另外,兩個試件的D45電極測得的電阻變化率較大,與實際試件在這兩個測點所在角部破壞相符,如圖7所示。

圖7 C40-F1-1和C40-F1-2混凝土試件破壞情況Fig. 7 Damage condition of C40-F1-1 and C40-F1-2 specimen

圖8 C40-F1-2試件應力-應變曲線與碳纖維電阻變化率的關系Fig. 8 Relationship between stress-strain curves of C40-F1-2 and electric resistance change ratio of carbon fiber

將試件C40-F1-2碳纖維的電阻變化率與縱向應力-應變關系畫于同一圖中,如圖8所示。從圖8可以看出,碳纖維電阻的變化具有一定的規律性,所有測點在試件的彈性階段,隨縱向應變增加。在 1500μξ之前,電阻變化較小,基本不變;而過了彈性階段,內部混凝土開始產生不可恢復裂縫時,碳纖維開始受力,電阻變化率增加,但增加非常緩慢,基本保持水平,說明此時碳纖維內部的斷裂較少或者基本沒有斷裂,電阻的增加只是由于碳纖維被拉長、橫截面面積減小造成;此過程持續到混凝土屈服之后,內部大范圍被壓碎時,此時碳纖維的應變為2800μξ左右,如圖8(b)所示。碳纖維理論上還沒有發生斷裂(6000μξ之前)(周文松,2005),但之后碳纖維的電阻變化率增加的速度開始加快,應該是由于混凝土角部破碎的混凝土將碳纖維割破,導致其電阻變化率開始顯著增加。最后破壞是由于角部碳纖維被拉斷,也就是D45測點所監測的區域,其電阻變化率也一直大于其他測點,這與實際情況吻合。經過以上對比,稀釋劑可以顯著提高碳纖維的電阻變化率,而且電阻變化率具有一定規律性,可以定性的判斷試件的破壞位置以及混凝土內部破碎程度。

2.3 電極幅寬對監測效果影響

對于兩束的電極前面已經介紹過了,下面對四束和十二束的電極監測結果進行對比,如圖9所示。

對于十二束的電極,電壓呈跳躍性增長,如圖9(b)所示。分析原因應該是由于電極幅寬較寬,電極標距范圍內的碳纖維容易粘結為整體,斷裂時,相對于四束的電極,受力較大的地方斷裂范圍較大,受力較小的地方則變化較小,所以電阻呈跳躍性增長,其電阻變化率也由于其幅寬較寬而大于C40-F1-1試件。C40-F1-3試件的破壞并未在角部,而是在電極D56所在基面上,位于D45監測的區域內,如圖9所示,所以D45、D67測點電阻的變化率較大,最大電阻變化率為80.12%,較C40-F1-1提高了37.28%,碳纖維電阻的變化率與其應變基本呈線性關系。其他電極由于未在破壞面上,所以電阻基本沒有變化,如圖9(b)所示。

圖9 C40-F1-1試件與C40-F1-2試件碳纖維電阻變化率與橫向應變的關系Fig. 9 Relationship of electric resistance change ratio of carbon and lateral strain between C40-F1-1 and C40-F1-2

經過以上對比發現,四束電極較十二束電極測量結果相對穩定,最大電阻變化率在加稀釋劑后可達55.14%,而且隨縱向應變增加,具有一定的規律性,能夠揭示內部混凝土的破碎程度及破壞位置。十二束電極電阻最大變化率較大,為80.12%,但電阻變化呈跳躍性增長,結果相對離散。

2.4 層與層間電極監測結果對比

對于包裹層數較多的試件,每層都布置了電極,且都采用單獨的恒流源供電,用以監測每層碳纖維布的受力情況以及各層碳纖維布破壞的先后順序和共同工作程度。

2.4.1 兩層碳纖維布監測結果對比

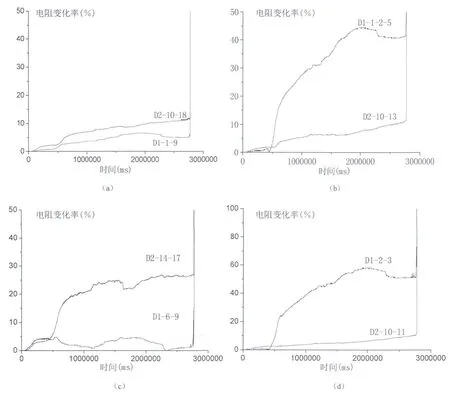

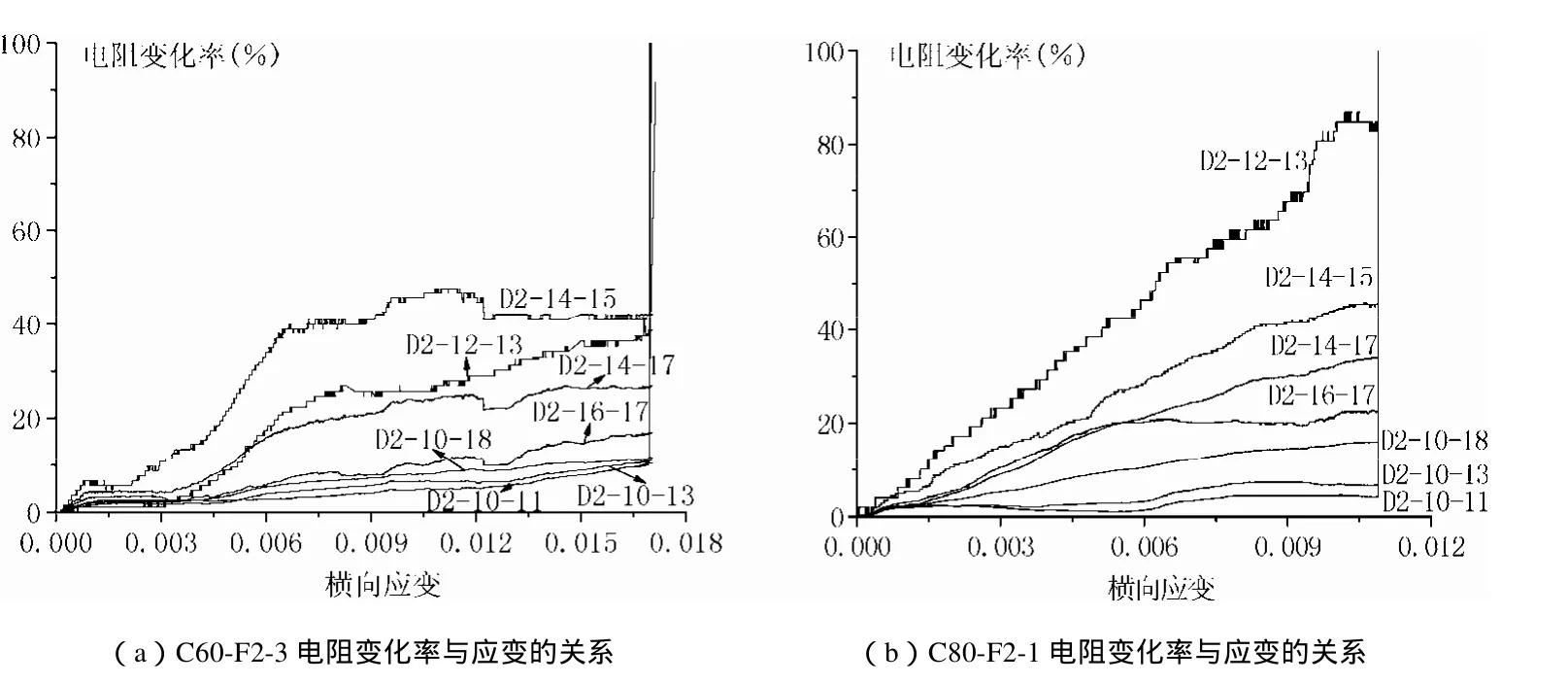

包裹兩層的試件有C60-F2-3和C80-F2-1,以下圖中D后面的數字表示層數,之后兩個數字表示測點兩個電極的標號。

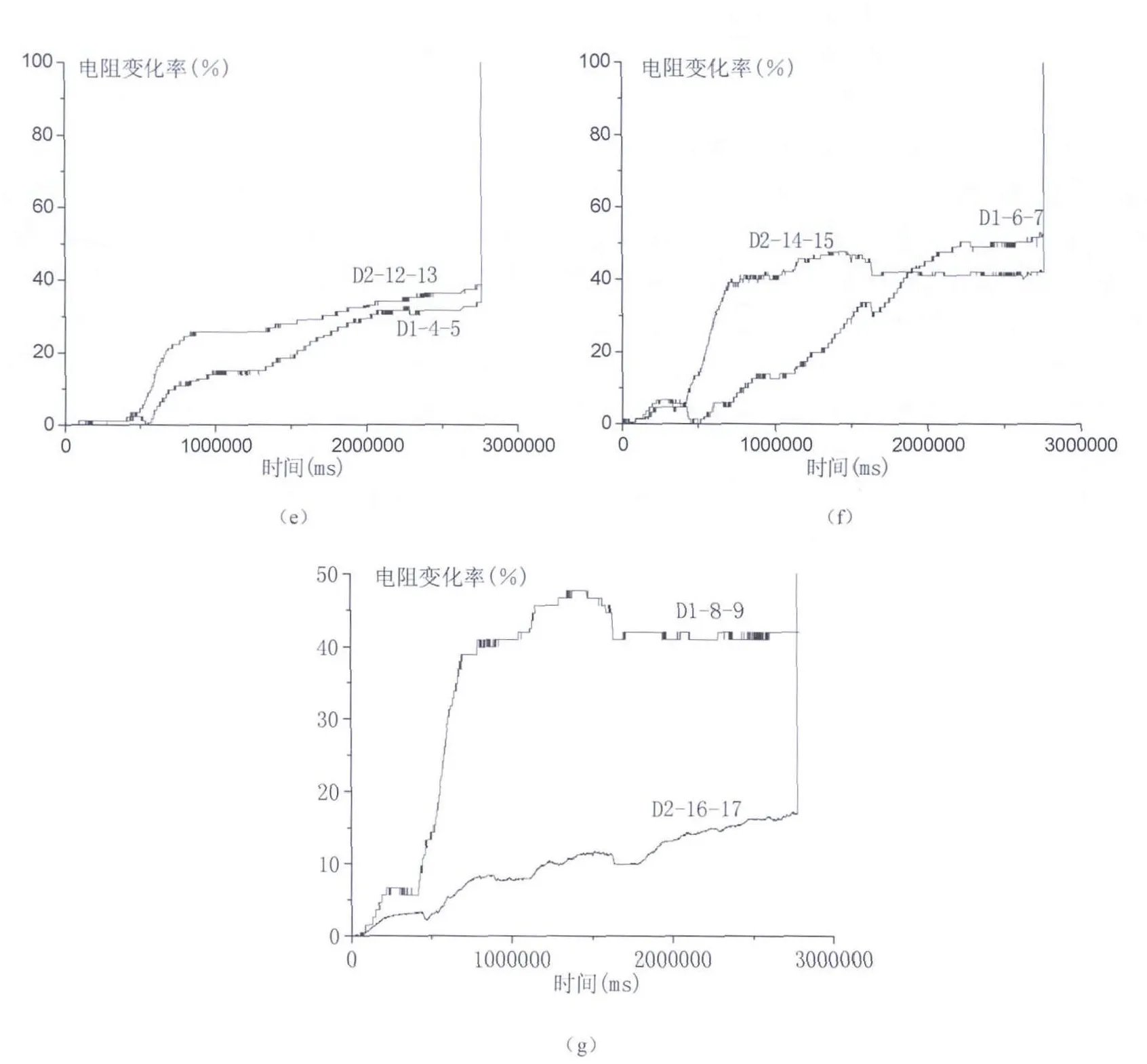

以C60-F2-3為例,相同位置兩層碳纖維布測點電阻變化的對比如圖10所示。在試驗前期,兩層碳纖維布各測點的電阻變化率都相差不多,里層比外層稍快一些,試件過了反彎點后,內部混凝土大范圍破碎之后,電阻變化率的增加速度發生明顯變化。其中整圈的電阻變化率,第二層大于第一層,說明第二層碳纖維斷裂較第一層嚴重。而事實上,第二層碳纖維布的長度要長于第一層,在相同的內部混凝土破碎產生的張力作用下,第二層的應變大于第一層,所以電阻變化率也就相對大一些,兩者相符。從兩層的破壞時間上來看,外層在2774.1s時破壞,而里層是在 2774.2s時破壞,幾乎同時破壞,說明兩層碳纖維布之間具有較好的協同工作能力。試件的破壞區域位于5號、6號電極所在的面上,在這個區域兩個角部的電極為D1-4-5和D2-12-13、D1-6-7和D2-14-15,而這兩個角部測得的電阻變化率,兩層碳纖維都較大,與實際情況較為符合,如圖10(e)、(f)所示。

圖10 C60-F2-3試件各層電阻變化率對比Fig. 10 Comparison of electric resistance change ratio in each layer of C60-F2-3

從試件的應力-應變關系與兩層碳纖維布的電阻變化率關系來看,第一層與第二層碳纖維布上的電極測得的電阻變化率與縱向應變的關系曲線,走向和趨勢大體相同,如圖11所示。在加載初期,試件處于彈性階段,電阻增加緩慢,基本保持不變,之后開始緩慢增長,第二層的增長速度快于第一層,過了屈服點,內部混凝土進一步破碎,碳纖維約束增強,電阻迅速增加。

由于只在試件的最外層碳纖維上貼了應變片,所以只得到了最外層碳纖維應變與電阻變化率的關系曲線,如圖 12(a)所示。曲線的走向和趨勢與前面介紹的包裹一層時測得的曲線有一定的區別,與C80-F2-1試件的外層碳纖維的應變與電阻變化率關系差別較大,后者的電阻變化率與應變基本呈線性關系,如圖12(b)所示。

C80-F2-1試件同樣也是包裹兩層的試件,其兩層的電阻變化率與時間關系的規律與C60-F2-3基本相同,而且無論從整圈的電極監測結果還是其他電極的監測結果來看,第二層的電阻變化率普遍大于同位置的第一層的測點,最大變化率達到85.45%,說明第二層受力要大于第一層。而且從最后破壞的時間上來看,也是第二層先破壞,破壞時間是第1784.8s,而第一層則是在第1827.7s最終破壞,與前面分析的兩層之間的受力機理相同。

圖11 C60-F2-3碳纖維電阻變化率與時間的關系Fig. 11 Relationship of electric resistance change ratio of carbon fiber and time from C60-F2-3

圖12 包裹兩層試件的碳纖維電阻變化率與橫向應變關系Fig. 12 Relationship of carbon fiber lateral strain and electric resistance change ratio of specimen wrapped two layers

2.4.2 三層碳纖維布監測結果對比

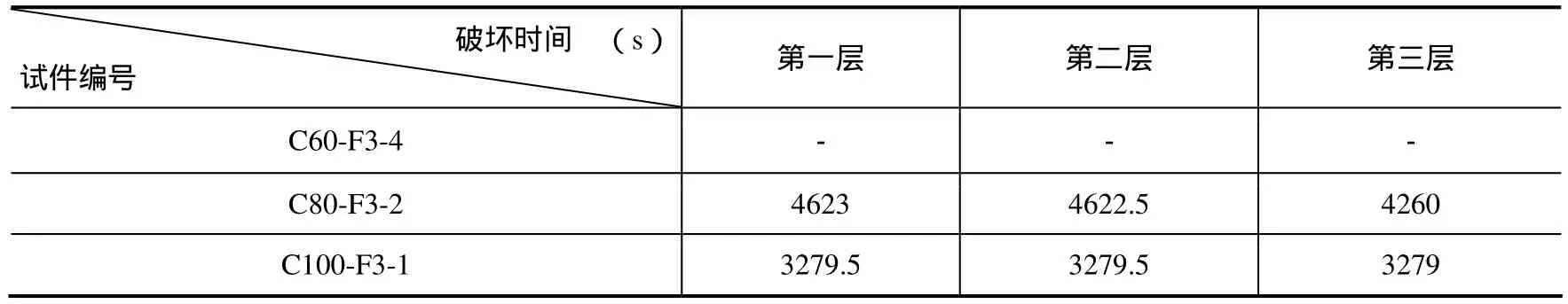

對比 C60-F3-4、C80-F3-2、C100-F3-1三個試件三層碳纖維布的監測結果,當碳纖維斷裂時,電極兩端的電壓立即變為電源內部電壓,電壓變化率趨于無窮大,取此刻作為碳纖維斷裂的時間。三個試件每層碳纖維布破壞的時間如表3所示。C60-F3-4試件破壞位置,位于試件的中下部,未出現在中間作為電極的12束碳纖維上破壞,所以無法找出各層碳纖維布的破壞時間。

表3 包裹三層試件每層碳纖維破壞時間Table 3 Carbon fiber damage time of each layer of specimen wrapped three layers

從表3可以看出,C80-F3-2試件第三層碳纖維最先破壞,過了一段時間后,第二層與第一層幾乎同時破壞,兩層碳纖維布間的共同工作程度較好,隨層數增加,破壞的時間越靠前,與前面包裹兩層試件介紹的規律相同,說明碳纖維布的破壞是由外而內的;C100-F3-1三層碳纖維布幾乎同時破壞,最外層稍快一些,與前一試件規律相同,三層碳纖維布共同工作能力較好。

2.4.3 四層碳纖維布監測結果對比

包裹4層碳纖維布的試件,碳纖維電阻監測結果隨層數的增多,結果更加離散,分析原因可能是由于每層碳纖維布都采用單獨的恒流源供電,電源之間存在一定的干擾,隨電源的增多,干擾更加強烈,所以結果較為離散,但試件各層碳纖維布破壞的時間還是可靠的。

其中 C60-F4-5試件破壞未出現在電極監測區域,所以沒有得到各層碳纖維布的破壞時間,其他試件破壞時間如表4所示。C80-F4-3與前面介紹的各層的破壞規律相同,各層碳纖維布破壞順序為由外而內,其中第三層與第四層碳纖維布幾乎同時破壞,20s后第二層與第一層碳纖維布相繼破壞,說明越靠近內部碳纖維布的共同工作能力越強,各層布的破壞順序是由外而內的。

表4 包裹四層試件每層碳纖維破壞時間Table 4 Carbon fiber damage time of each layer of specimen wrapped four layers

3 結論

(1)添加稀釋劑后,碳纖維布的浸潤效果得到增強,進一步提高了高強混凝土的承載力以及延性;可顯著提高碳纖維的電阻變化率,比較未加試件,電阻變化率提高 12.3%,而且電阻變化率具有一定的規律性。

(2)對不同幅寬的電極監測效果進行了對比,發現四束幅寬電極監測結果相對較好,結合碳纖維的最大電阻變化率以及監測的規律性,建議在利用碳纖維布作為監測傳感元件時,首選四束幅寬碳纖維作為電極。

(3)利用碳纖維的電阻變化率與試件的應力-應變曲線關系,可以定性的判斷內部混凝土的受力狀態、破碎程度以及試件的破壞位置。

(4)包裹一層碳纖維布的試件,電極監測結果相對穩定,具有較強的規律性,包裹層數較多時,結果較為離散;通過考察各層布的破壞時間,得出各層碳纖維布的破壞順序是由外而內相繼退出工作的,對理論推理結果給予了印證。

周文松,2005. 大跨度斜拉橋健康監測系統研究與應用 [博士學位論文]. 哈爾濱工業大學.

Ceysson O., Salvia M., Vincent L., 1996. Damage Mechanisms Characterisation of Carbon Fibre/Epoxy Composite Laminates by Both Electrical Resistance Measurements and Acoustic Emission Analysis. Scripta Materialia, 34(8): 1273—1280.

Park J.B., Okabe T., Takeda N., Curtin W.A., 2002. Electromechanical Modeling of Unidirectional CFRP Composites under Tensile Loading Condition. Composites: Part A. 33: 267—275.

Schulte K., 1989. Load and Failure Analyses of CFRP Laminates by Means of Electrical Resistivity Measurements.Composites Science and Technology, 36 (1): 63—76.

Seo D.C. and Lee J.J., 1999. Damage Detection of CFRP Laminates Using Electrical Resistance Measurement and Neural Network. Composite Structures, 47: 525—530.