淺析清潔能源在重型汽車上的應用

馬鳳清

((中信機電制造公司科研設計院,山西 侯馬 043007)

1 國內清潔能源的應用情況

1.1 國內LNG開發應用情況

國外LNG技術的開發與應用已成熟。20世紀90年代,我國開始LNG的研發利用工作。目前,我國在液化天然氣的生產、儲存、運輸、氣化、汽車加氣等方面的技術都已成熟。同時,LNG發動機以天然氣為單一燃料,是在充分發揮天然氣特性的基礎上,各發動機廠家對發動機自身結構進行了針對性改造,使得其整體性能得以大大提高。目前上柴、濰柴、玉柴等國內大型發動機廠家已經陸續推出成熟機型,市場表現良好。

1.2 山西煤層氣資源及應用情況

1.2.1 山西煤層氣資源情況

山西是全國煤層氣資源富集地區,煤層氣資源非常豐富,儲量超過10萬億m3,約為全國煤層氣資源儲量的1/3。有效利用煤層氣資源對促進山西省及其周邊區域能源結構調整有著積極的作用。煤層氣資源應用于重型汽車燃料,也符合國家和山西省開發利用新能源、調整能源利用結構、節能減排的政策。

1.2.2 煤層氣應用問題

目前,山西LNG產品從抽取、壓縮、深冷等技術都比較成熟。

2 關鍵技術的探討

煤層氣重型汽車開發

2.1 總體思路

針對山西豐富的煤層氣資源,進行市場調研,結合區域用戶的使用要求,在普通6×4重型牽引車基礎上,整合國內氣體發動機、液化煤層氣貯氣瓶和燃氣供給系統等相關優勢技術資源,進行專項開發設計,匹配優化,形成液化煤層氣燃料重型車輛技術方案。

2.2 總體方案

1)6×4牽引車主要技術指標,見表1。

2)在總體布置上系統地分析該類車型的特點,通過討論及評審,確定在車輛前軸與中橋之間,駕駛室后部,車架上翼面布置集成燃氣瓶及支架總成,保證預留其余部件所占用的安裝空間及操作空間,使整車總體結構布置緊湊,見圖1,也使得各軸荷分配更合理。該布置方案不占用底盤兩側的空間,在保證掛車前回轉半徑的情況下,從而實現軸距最短。大大地節約了整車可利用空間,從而軸距明顯縮短,牽引車及掛車機動性更靈活。

表1 6×4牽引車主要技術指標

圖1 總體布置方案

3)整車輕量化設計,滿足限載要求。車架采用輕量化高強度的610L鋼板,在降低車架重量的同時,強度達到原設計水平;前懸架選用少片簧結構,總重較多片簧結構約減輕60 kg等,整車整備質量9 800 kg。

4)采用整車性能模擬計算軟件AVL-CRUISE,建立了整車模型并通過試驗驗證了模型及計算結果的正確性。利用CRUISE軟件計算各工況下車輛的燃料消耗率,結合發動機特性曲線,分析了影響車輛動力性和經濟性的導致因素,通過重新匹配傳動系,從而達到了整車動力性(動力性計算結果見表2)、燃油經濟性的匹配合理[1]。

表2 動力性匹配計算結果

2.3 燃氣瓶托架的設計及分析

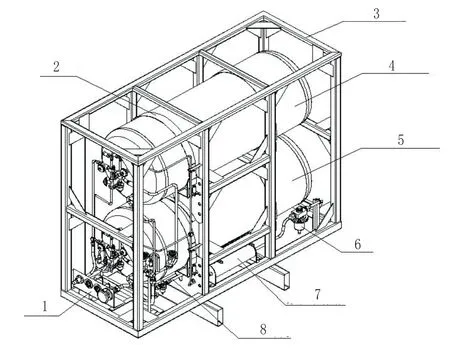

燃氣瓶托架是該車型的關鍵件。氣瓶托架設計為雙層整體框架結構,見圖2,框架內的2個氣瓶被分為兩層,每層氣瓶通過下部半圓鞍型支座,上部橡膠墊條及寬箍帶緊固的安裝方式,從而使每個氣瓶的6個自由度均得到限制。

圖2 雙層整體式托架組件圖

該套托架又方便地對每一個氣瓶進行維護和檢查。外框架呈矩形結構,可有效地保護絕熱瓶及相關部件免受因外力導致損壞。由于采用模塊化設計理念,使其在其他車型上的運用通用化程度更高[2]。

3 LNG技術應用驗證

按照QC/T 257-1998《壓縮天然氣汽車定型試驗規程》等規定,對1輛LNG牽引車樣車進行整車參數測量、基本性能、天然氣專用裝置和安裝要求檢查、操縱穩定性試驗,10 000 km可靠性行駛試驗。可靠性行駛試驗里程分配:山區公路2 000 km、高速行駛3 000 km、壞路5 000 km。

試驗結果表明:

1)樣車主要技術參數、基本性能符合企業標準及有關國家標準的要求;

2)樣車的天然氣專用裝置和安裝要求檢查符合國家有關標準的要求;

3)10 000 km可靠性行駛試驗結果滿足汽車產品設計定型要求。

4 社會及經濟效益

4.1 社會效益顯著

該技術利用煤炭開采過程中排出的煤層氣(瓦斯)作為汽車燃料,使廢氣變成了綠色燃料。使用煤層氣代替柴油作為汽車燃料,基本無污染。此外,抽采煤層氣,減少了煤礦開采工作面的瓦斯含量,極大促進了煤礦安全生產,社會效益極其顯著。

4.2 經濟效益可觀

根據用戶試用統計數據結果表明,使用LNG液化天然氣的燃氣車,每公里較燃油車省0.8元人民幣,使用LNG作燃料比柴油節約燃料成本30%,運營里程越長,經濟性越明顯[3]。

5 結束語

通過研究和開發應用,LNG在重型汽車上的應用技術可行,滿足國Ⅳ排放標準要求,最大續航里程可達1 000 km以上。經濟可行,具有較好的社會效益。

但是,現有加氣站數量少,氣源供應不足,難以滿足客戶的需求,省內各地加氣站還未形成網絡。建議:政府給予重點關注和支持,有效地解決配套政策和配套設施,促進技術應用帶動經濟行業快速發展。

[1]余志生.汽車理論[M].北京:機械工業出版社,1996.

[2]張道文.天然氣汽車技術改進[J].天然氣工業,2006(2):36-39.

[3]周士崇.燃氣汽車的應用及其發展[J].遼寧交通科技,2000(1):77-80.