冷柜門體與箱體配合間隙對能耗的影響

李恒國,戶建波

(河南新飛電器有限公司,河南新鄉 453002)

0 引言

文獻[1-5]中多處介紹了節能技術:不外乎從兩個方面著手,一是制冷系統優化,設計高效節能制冷回路、進行高效制冷、高效能量轉換,合理的制冷循環形式,合適分配壓縮機開停時間等;二是減少漏冷,有效地利用冷量,減少冷量損失,即提高利用率和改善絕熱,加厚絕熱層或使用真空絕熱板,使用合適的門封結構及與箱體配合間隙最優化設計等。優化結構主要方法有:優化門封結構,比如增加門封氣囊數,減低門封高度,采用門整體發泡技術,采用雙門封等[2];在設計門體與箱體配合時,在保證不干涉的條件下,門體與箱體之間形成擠壓密封結構,使兩者之間有很細長的最佳縫隙配合,最大限度地鎖住冷氣[6]。

本文通過研究冷柜門體與箱體之間配合間隙,來減少漏熱,改善性能,降低耗電量。

制冷系統優化設計措施主要包括:

1) 對于蒸發器的優化設計,盡量加大蒸發面積布置,增大蒸發器換熱面積可適當減小換熱溫差,提高蒸發溫度;

2) 對于冷凝器優化設計,采用橫管布局替代豎管,減少制冷劑在冷凝器末端處于高溫高壓液體狀態,阻力增大,產生有害壓降,使系統制冷量減少;

3) 對于回氣換熱優化設計,適當增加毛細管和回氣管的換熱長度,采用毛細管和回氣管用錫焊、鋁箔包扎增加其換熱效果;

4) 對于毛細管流量優化設計,采用毛細管作為節流元件的制冷系統存在一個最佳的毛細管長度,偏離這個最佳的長度,制冷系統的效率將下降;

5) 對于優化防凝露管設計,在滿足防凝露的前提下,盡量走在冷凝系統的末端,遠離冷凍室箱口,有效降低冷凍室內外熱交換,減小冷量損失;

6) 使用高效壓縮機和環保制冷劑。

減少漏冷的措施主要包括:

1) 加厚箱體發泡層厚度;壓縮機倉溫度相對更高,箱體內外溫差較大,發泡層厚度也要適當加厚;

2) 優化門封設計,降低門封高度,設計雙重多氣囊門封;

3) 應用發泡技術(如采用HFC-245fa發泡技術),降低導熱系數;

4) 采用真空絕熱技術,科學加厚絕熱保溫層,減小漏熱量;

5) 保證門體與箱體的最佳配合間隙,最大限度地鎖住冷氣。

1 門體與箱體配合間隙對能效影響

1.1 實驗設備及裝置

實驗所采用的實驗設備及裝置為:冰箱性能實驗室、計算機溫度采集及分析系統、M實驗包、銅圓柱測溫點、標準測溫點等。

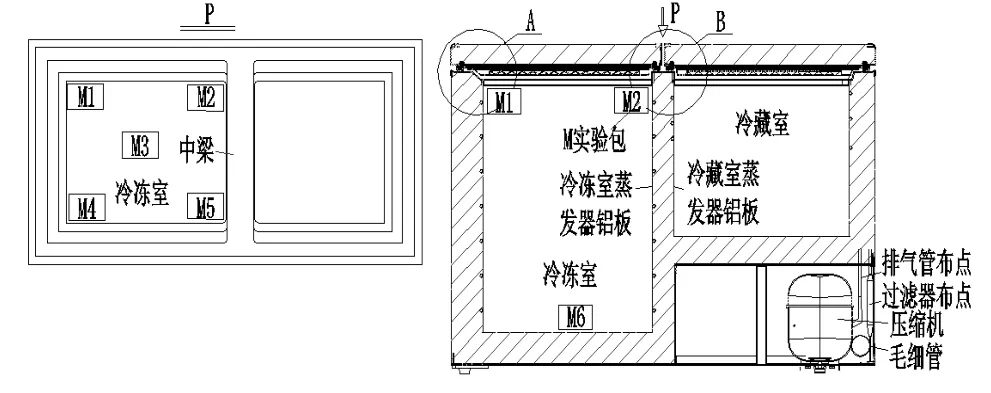

實驗方法:將采用各種方法做好的樣機置于冰箱性能實驗室中,環境溫度調整到需求的溫度即25℃,在冷凍室布M實驗包,冷藏室布銅圓柱測溫點,在中梁、門封、排氣管位置布標準測溫點(見圖一),將冷柜通上電源,調整溫控器檔位,保證冷凍室最熱M實驗包≤-18℃,冷藏室溫度在國標規定的范圍0℃~10℃,且連續工作24個小時并處于穩定狀態,用計算機溫度采集即分析系統記錄穩定后連續工作的溫度數據及曲線,計算出門體與箱體在有無配合間隙狀態下的耗電量,并加以分析,確定門體與箱體的最佳配合間隙。

1.2 門體與箱體之間沒有配合間隙

門體與箱體之間沒有配合間隙時,冷柜箱內冷氣直接與門封條相通,只有門封條氣囊起到隔熱的作用,在減少漏冷的措施中提到優化門封設計,降低門封高度,設計雙重多氣囊門封。

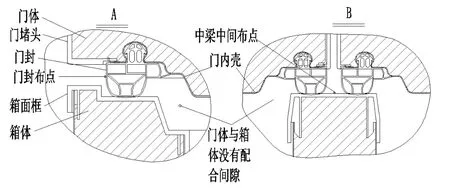

雖然冷柜的門封條大多設計為(3~5)個多氣囊結構,由于門封條的截面厚度只有 0.3 mm ~ 0.5 mm,門封處的漏熱約占電冰箱總熱負荷的15%[6],如果不考慮門體與箱體之間有配合間隙,冷氣直接與門封條接觸,這樣冷氣就會順著門封條外漏(見圖 2)。

1.3 門體與箱體之間設計配合間隙

減小門封條的厚度及使用暗藏式門封條結構設計,縮小門體與箱體的配合間隙,在冷柜運輸、堆放、長期使用過程中,在保證門體與箱體不干涉的前提下,門體與箱體之間設計為擠壓密封結構,使兩者之間有細長的最佳配合間隙,最大限度地鎖住冷氣,減少冷氣直接與門封條接觸而造成漏冷,同時可減少外部熱量直接通過門封條傳入箱內,通過合理的門封條結構設計以及合理的配合間隙,可節約能耗(見圖3)。

圖1 實驗包及測溫點布點圖

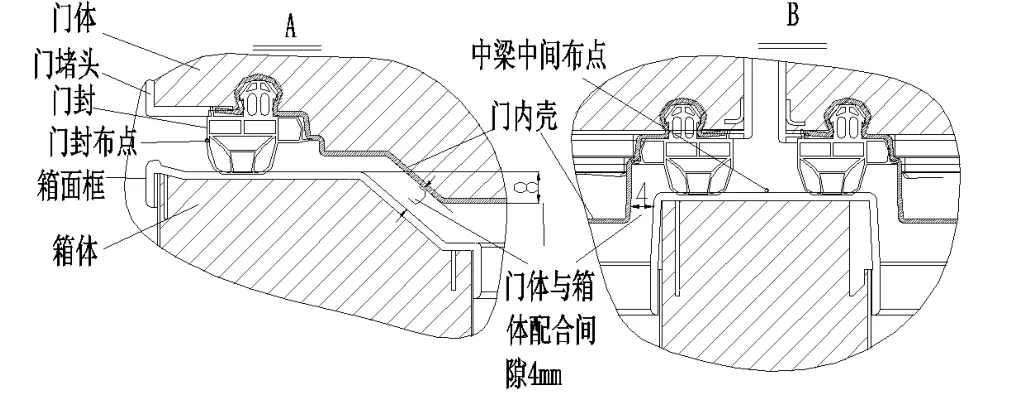

圖2 門體與箱體之間沒有配合間隙

圖3 門體與箱體之間設計配合間隙

1.4 實驗結果

以BCD-190H冷柜為例,通過門體與箱體之間有無配合間隙進行實驗。本實驗是在同一臺冷柜、門封條結構以及門堵頭結構不變的情況下進行的設計,箱體四周與空氣接觸的門堵頭與箱體的配合間隙不變,這樣門封條外表面溫度受環境溫度影響較大;如果從新設計門封條及門堵頭,應減小門封高度,縮小門堵頭與箱體的配合間隙,從而減少外部熱量直接通過門封條傳遞到箱內,對降低能耗有更進一步的好處。

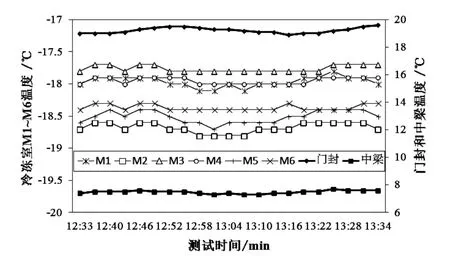

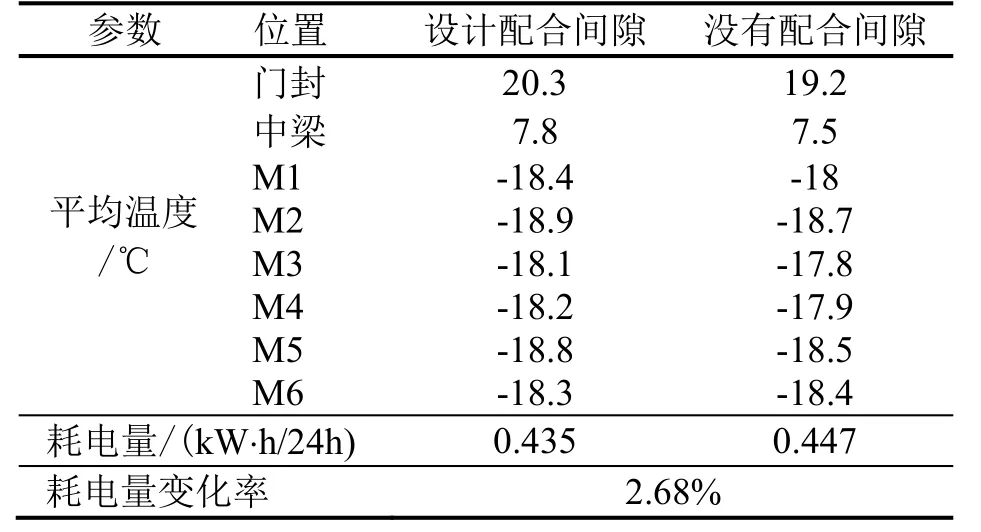

通過實驗,門封外表面中間點平均溫度為20.3℃,中梁平均溫度為7.8℃,而沒有配合間隙時門封外表面中間點平均溫度為19.2℃,中梁平均溫度為 7.5℃,溫度分別升高了 1.1℃和 0.3℃。有配合間隙和沒有配合間隙的耗電量分別為0.435 kWh/24h和 0.447 kWh/24h,耗電量降低了2.68%(見圖4、圖5和表1)。

中梁溫度變化不大,主要是由于中梁部位外部的門體、門封結構沒有發生變化,只是內部變化了配合間隙,中梁溫度受環境溫度影響較大而造成的變化不大。

圖4 門體與箱體之間沒有配合間隙溫度變化曲線

圖5 門體與箱體之間設計配合間隙溫度變化曲線

表1 門體與箱體配合間隙平均溫度變化表

1.5 實驗分析

冷柜的總熱負荷中通過門封的漏熱占較大的比例,門封處的漏熱約占電冰箱總熱負荷的15%[6],門封與箱內空氣的換熱主要通過導熱和自然對流來實現。

沒有配合間隙時,箱內冷氣直接與門封條相通,門封內表面溫度就是箱內溫度,這樣冷氣就很容易通過門封條傳遞到箱外,加大了門封處的漏熱。

設計配合間隙后,門內膽和箱面框之間的間隙變窄變長,增加了導熱熱阻,因此在這個有限空間內的自然對流換熱減弱,箱內冷氣往外傳遞減小,同時,環境溫度通過門封條傳遞到箱內也增加了傳導熱阻,減少了漏熱。

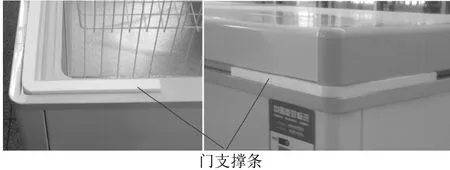

1.6 可靠性實驗

在冷柜運輸、堆碼、長期使用過程中,為了保證門體與箱體之間不發生干涉,門體與箱體之間設計有門支撐條(見圖6),材料采用可發性聚苯乙烯,密度不小于30 kg/m3或采用蜂窩紙板。經過運輸、堆碼實驗,門封條會壓縮1.5 mm ~ 2 mm,門體與箱體間隙會變小2 mm左右,因此,設計時要考慮變形余量,一般留設計余量4 mm ~ 5 mm,同時要考慮各廠家的門封條質量與硬度來留設計余量。

圖6 門體與箱體之間增加支撐條

運輸實驗:1) 三級公路,堆放高度不得超過包裝箱上所示最大堆碼層數,數量不少于5臺,按實際裝車固定方式進行固定,行駛900 km以上;2) 或按正常發貨運輸裝車,每個產品不少于5臺,運輸往返路程不少于2000 km(選擇具有山區路線)。

堆碼實驗:在常溫下冷柜按包裝箱標稱堆碼層數進行堆放,時間為30天。

經過運輸、堆碼實驗后,將冷柜門體與箱體之間的門支撐條去掉,用膩子放到門體與箱體之間的間隙內,放幾個點,然后用手輕壓門體,讓門封條與箱面框接觸,實驗后的間隙不得小于 2 mm,給以后用戶在使用過程中門封條繼續變形留一定的余量。

2 結論

通過改進門體與箱體之間的配合間隙設計,可以降低整機冷柜的耗電量2%~3%;如果改進門封及門堵頭設計,保證門體與箱體內外都有合理的配合間隙,這樣能減少外部熱量直接通過門封條傳遞到箱內,將進一步降低能耗。通過合理的門封條結構設計,可節能3%~5%左右。

[1] 葉閩平. 直冷冷柜節能技術研究[J]. 制冷, 2009(3):43-45.

[2] 蔣琳, 陳俊, 戴洪波. 冰箱節能技術的實例研究[J]. 家電科技, 2011(6): 60-61.

[3] 張獻峰. 家用電冰箱超級節能技術研究[J]. 家電科技,2011(2): 76-78.

[4] 馬劍. 冰箱的節能技術發展與應用[J]. 中國科技財富,2010(16): 175.

[5] 茅紅偉, 倪繼峰, 王琪, 等. 家用電冰箱節能技術研究[J]. 家電科技, 2004(2): 149-150.

[6] 趙先美. 一種節能經濟型電冰箱的研究與開發[J]. 家電科技, 2003(7): 43-46.