一次性快餐盒專用 PP 樹脂的開發

黃啟望,陳 斌,宋之聰

(中國石油化工股份有限公司廣州分公司,廣東省廣州市 510726)

國內一次性餐具年消費量達上億只,發泡聚苯乙烯由于衛生安全及環保問題一度被禁止使用。PP 由于其良好的衛生安全性、耐熱性并容易回收,故毫無疑問地成為最安全、環保的一次性餐具專用材料。目前國內用于一次性快餐盒生產的快速薄壁注塑級 PP 樹脂缺口很大,大部分都是采用進口料。中國石油化工股份有限公司(簡稱中國石化)廣州分公司開發的高流動性快速薄壁注塑級 PP 樹脂一方面可以完善中國石化此類專用樹脂的供給布局,搶占市場先機;另一方面有助于中國石化廣州分公司全面掌握高流動性 PP 的生產技術和完善 PP 樹脂產品鏈,為企業創造更多的效益;此外還可為華南地區的廣大用戶在原料方面多提供一個選擇,降低采購成本和物流費用,為客戶創造價值。

1 一次性快餐盒專用樹脂的生產技術要求

對注塑樹脂來說,一是熔體必須有足夠的流動性,能夠充滿模腔;二是樹脂收縮率的變化應在模具設計范圍[1]。加工流動性能是一次性快餐盒專用樹脂的重要指標,流動性能好的樹脂可以在較低的溫度和注塑壓力下加工,而流動性不好的則需提供較高的加工溫度和注塑壓力,有時還會出現制品邊緣注不滿的缺陷。盡管熔體流動速率(MFR)可以用來粗略評價樹脂的加工流動性,但普通 PP 的 MFR 是在 230 ℃,2.16 kg 條件下用2.095 mm 內徑口模測定的,該條件與薄壁注塑專用樹脂的實際使用條件差異較大。考慮到實際制品的壁厚多在 0.5 mm 以下且熔體在模具內流動的剪切應力遠高于 MFR 測定時在口模內的剪切應力,通過測定 230 ℃,1.180 mm 內徑口模條件下不同負荷的 MFR 來表征專用樹脂的加工流動性,這與實際加工條件更接近,也更合理。

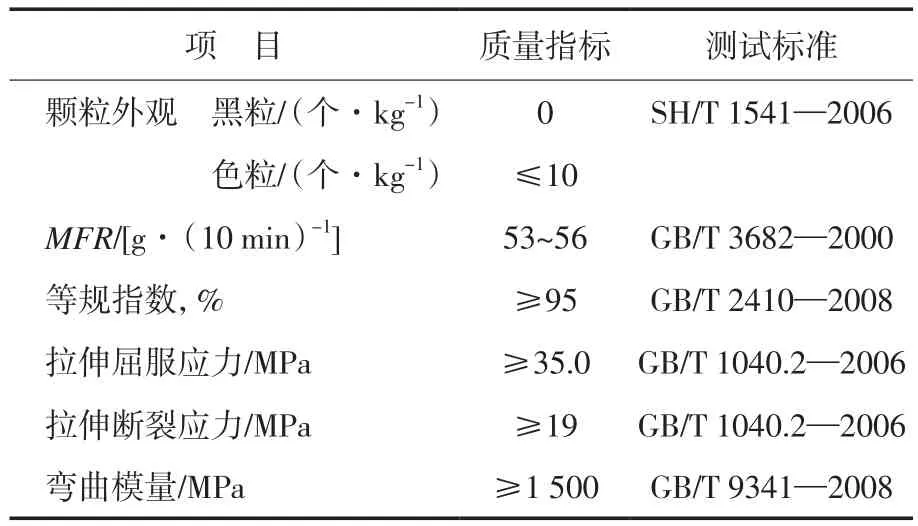

根據 PP 產品的用途,結合一次性快餐盒的特點,制定出一次性快餐盒專用樹脂 S980 的產品性能指標(見表 1)。

表 1 S980 產品性能指標Tab.1 Specification of grade S980

2 專用樹脂的生產

中國石化廣州分公司在 PP Ⅱ裝置上采用一液一氣兩釜的本體法工藝技術,以鈦系為催化劑,并將裝置生產能力在原基礎上擴大改造為70 kt/a,只生產 PP 均聚物。2005 年,該公司在 PPⅡ裝置上以聚合生產 CF501(MFR 為 3.50~5.00 g/10 min)粉料為基礎,采用在裝置造粒工段添加降解劑(液體過氧化物)的方法,降低樹脂的重均分子量、提高樹脂 MFR,批量生產了 MFR 為(25.00±2.00)g/10 min 的纖維料 CS820 產品,為生產更高的 MFR 產品積累了技術和操作經驗。

2.1 一次性快餐盒專用樹脂的首次生產

2011 年 9 月,在 PP Ⅱ裝置上首次進行 S980(未添加成核劑)的試生產。11:00 從生產 MFR為 38.00~42.00 g/10 min 的 S960 牌號向 S980 切換,造粒機生產負荷為 9.2 t/h,切刀轉速從 67% 提高到 69%,粒料冷卻水設定值從 55 ℃ 下調至 53℃。緩慢提高降解劑泵的沖程,觀察篩網后的壓力和齒輪泵轉速的變化,當壓力從 4.5 MPa 下降至4.1 MPa 時采樣分析粒料的 MFR,此時粒料繼續進過渡倉;10 min 后產品 MFR 達到 50.00 g/10 min,切換料倉,開始轉產 S980。本次牌號切換過程用了 20 min,11:40 轉回生產 S960。共生產 S980 產品 6 t,送客戶試用,同時做性能測試及評價。

首次生產 S980 產品過程中,主要存在的問題集中在造粒階段,表現為:碎屑的產生量比生產S960 時增加約 20%,粒料帶尾、黏料和微小顆粒增多,切刀的磨損速度偏快,齒輪泵轉速出現大幅波動,樹脂 MFR 波動大等。收集客戶試用后的反饋意見:制品質感偏軟,剛性不夠,透明度稍差,直接注塑薄壁飯盒時熔體溫度高 12 ℃ 左右,注塑壓力也較高,注塑成型周期約 4 s,制品容易變形。

2.2 造粒機操作條件的優化

針對生產過程中出現的問題,提出了造粒機操作條件優化方案:將顆粒冷卻水的溫度從52 ℃ 降至 50 ℃,切刀轉速從 900 r/min 升至 960 r/min,同時做好月度保養工作,根據切刀磨損情況進行更換,降低槽隙設定值,使模板加熱蒸汽壓力從 1.7~1.8 MPa 下降至 1.3~1.5 MPa。造粒控制參數優化數據見表 2。

2011 年 10 月,按照造粒機操作條件優化方案進行了 S980 的第二次試生產,本次共生產S980 約 15 t。由于此次加入了成核劑,粒料帶尾現象明顯減少,顆粒外觀顯著改善。產品經汕頭偉達實業有限公司試用表明,制品的剛性及透明性都有所提高,剛韌平衡性較好,基本滿足一次性快餐盒的生產要求。

2.3 成核劑配方篩選

客戶反饋意見提到制品容易變形,一次性快餐盒專用樹脂需要改進的地方是提高產品剛性,改善流動性,縮短制品成型周期。為此采取添加微量成核劑的方法提高剛性。

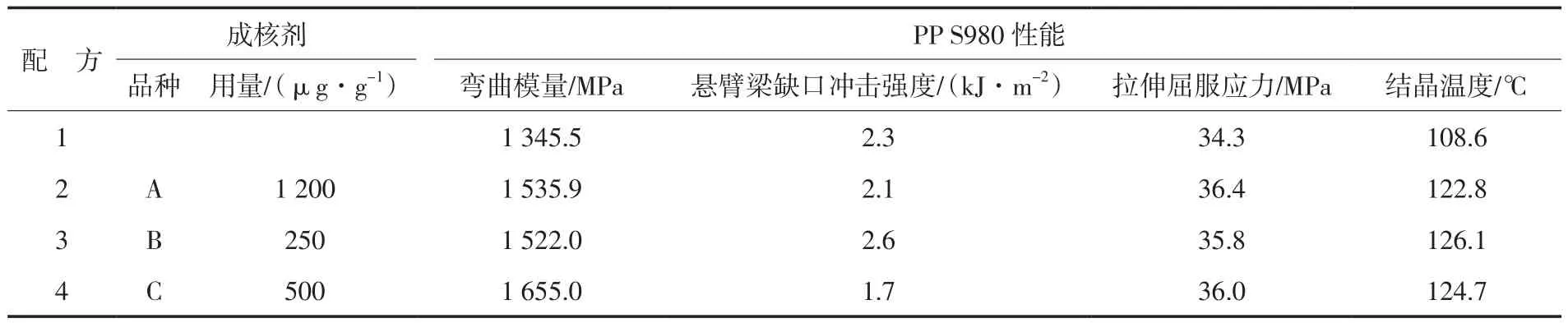

PP 成核劑主要分為 α 成核劑和 β 成核劑,其中 α 成核劑的作用是提高 PP 材料的剛性和制品的透明性,本實驗的成核劑篩選綜合考慮成本及效果,盡可能篩選出性價比最佳的配方。試驗中采用裝置試生產的 MFR 為 48.00 g/10 min 的顆粒料為基料,成核劑的篩選結果見表 3。

表 3 成核劑篩選結果Tab.3 Selection of the nucleating agents

從表 3 可以看出:配方 3 具有較高的抗沖擊性能和結晶溫度,可保證制品的韌性和較短的加工成型周期;而且成核劑用量最少,成本最低,盡管彎曲性能稍差,但總體性價比最佳,可作為生產配方。

3 產品質量的持續改進

2012 年上半年,一次性快餐盒專用 S980 樹脂進入穩定生產,部分批次產品分析結果見表 4。添加成核劑后的 S980 基本符合指標要求,質量穩定。

表 4 S980 產品質量Tab.4 Product quality of grade S980

2012 年 10 月收到客戶反饋的意見:一次性快餐盒專用樹脂 S980 流動性稍差,注塑溫度需提高 20 ℃ 左右,成型周期也相對較長;因加工溫度提高,所以制品出現輕微發黃現象。

3.1 MFR 的調整

一次性快餐盒專用樹脂 S980 流動性稍差的原因是由于采用可控流變工藝,使樹脂在降解過程中相對分子質量分布變窄,所以對樹脂的加工流動性產生不利影響。改善 S980 加工流動性能的方法:一是整體提升粉末樹脂的 MFR,降低基礎樹脂的降解程度,從而改善 S980 的相對分子質量分布;二是將產品(粒料樹脂)的 MFR 進一步提高至 53.00~56.00 g/10 min。

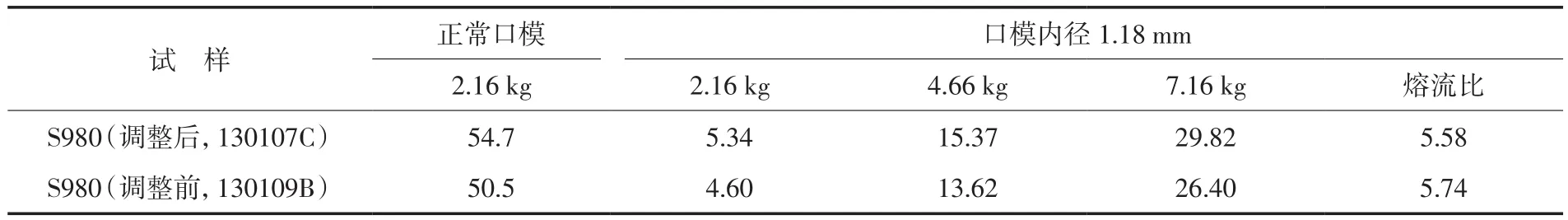

2013 年 1 月生產 S980 時,對第一反應釜和第二反應釜粉末樹脂的 MFR 進行調整,以此適應產品流動性的改變,造粒產品的 MFR 控制在51.00~56.00 g/10 min。將調整后生產的產品送指定客戶試用。調整前后 S980 流動性評價見表 5。

表 5 MFR 調整前后分析結果Tab.5 MFR analysis results before and after adjustment

3.2 助劑配方的優化

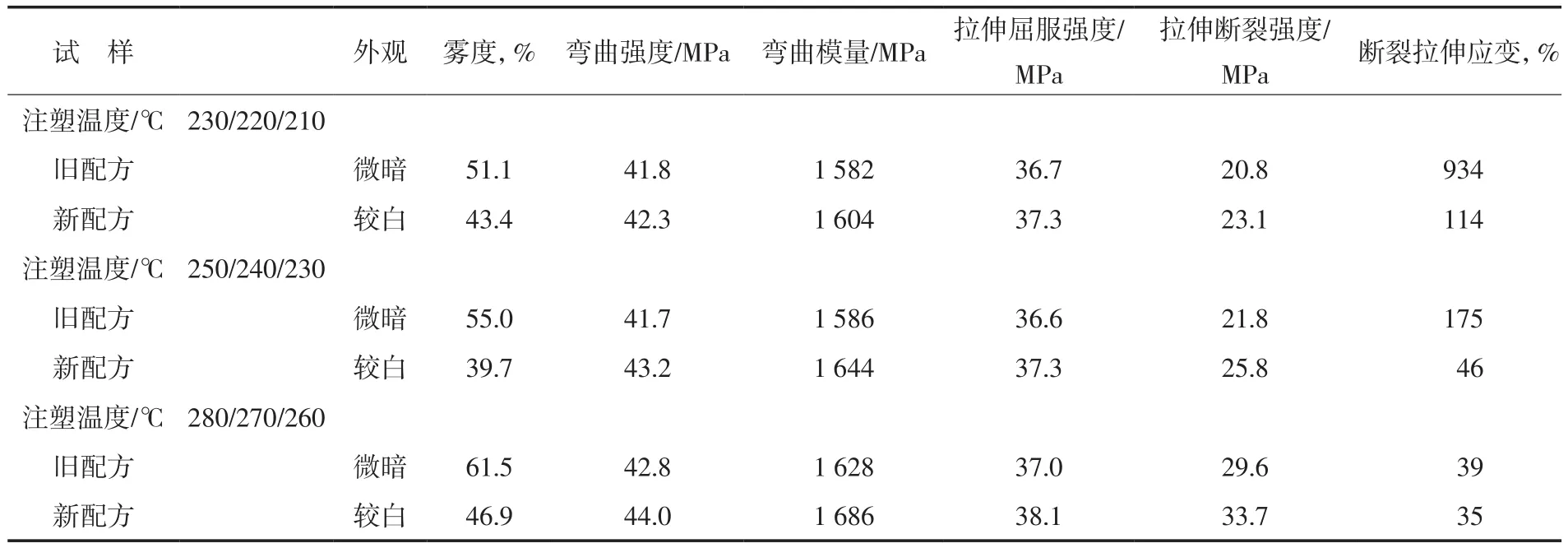

過氧化物應不是制品變色的主要原因,即使過氧化物濃度很高的降溫母粒,提高加工溫度后樹脂和制品也不會有任何變色,白度甚至比普通PP 還好;即使 S980 中存在殘留過氧化物,但在加工制品的過程中,于 250 ℃ 左右條件下也基本完全分解。制品變色原因應是由助劑引起的。預混劑是指幾種添加劑按比例混合后切成粒狀物。基于前面的分析,初步擬定采用新配方(預混劑 B/成核劑)與舊配方(預混劑 A/成核劑)進行產品性能分析(見表 6)。

從表 6 看出:加工溫度的變化不會導致新配方制品出現顏色變化。

3.3 質量改進效果

客戶試用采用新配方生產的產品后認為: 新配方 S980 產品加工過程正常,制品外觀大有改善,未出現顏色變化。用戶認可產品性能的改進。至此,S980 流動性和制品變色問題基本解決。

4 結語

a)以 CF501 粉料為基礎樹脂,通過調整造粒系統降解劑注入量、顆粒冷卻水溫度、造粒切刀轉速、槽隙設定值、模板加熱蒸汽壓力等參數,可穩定生產 MFR 達 53.00~56.00 g/10 min 的一次性快餐盒專用樹脂 S980。

表 6 不同注塑溫度下新、舊配方產品性能Tab.6 Properties of the product prepared with different formulae at different injection temperatures

b)通過調整助劑配方,可解決加工溫度變化引起的 S980 制品變色問題,使制品外觀明顯改善,產品性能得到用戶認可。

[1] 洪定一.聚丙烯—原理、工藝與技術[M].北京:中國石化出版社,2005:498.