實行SPC過程控制提高過程能力探究

王芳琦

(沈陽黎明航空零部件制造有限公司,遼寧 沈陽 110043)

隨著社會市場經濟的形成與發展,市場競爭日趨激烈。隨著人類社會進入21世紀,我們面臨著數字化、信息化的技術革命,高科技迅速發展及其成果的大規模商業化,會使經濟結構、產業結構產生巨大的變革,質量管理的許多模式也將隨之發生改變。我們將“SPC過程控制”方式,應用在產品加工過程中。

一、選題理由

為適應公司生產的步伐,前移質量過程控制。以提高過程能力,達到及時、迅速地預防不合格品的產生及糾正偏離現象。

二、組織實施

(一)SPC簡介

1 SPC控制圖

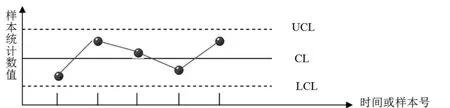

SPC稱為統計過程控制,它以概率統計學為基礎,用科學方法分析數據得出結論,作為過程控制的依據。SPC主要通過各種控制圖,來達到質量分析、質量控制、質量改進的目的。SPC的主要工具是控制圖,如圖1所示。

圖中有中心線(CL)、上控制限(UCL)、下控制限(LCL),按時間順序抽取樣本并用其統計計量數值的描點。

2 SPC控制圖的目的

監控過程,直觀地立即發現由于特殊原因造成的過程變化,尋找變化原因,消除它,使過程恢復到受控狀態。

當異常因素剛一露出苗頭,甚至在未造成不合格品之前就能及時被發現,起到預防作用。

控制圖只起到及時報警的作用,在控制圖上只打打點是絕對起不到預防作用的。必須貫徹以下20個字:“查出異因,采取措施,保證消除,不再出現,納入標準。”

(二)SPC策劃

圖1 控制圖示例

實施SPC,首先要確定在整個過程中,應對哪些環節。由誰對那些過程參數特性,使用什么樣的SPC控制圖。

實現全過程控制是企業長期的質量管理系統工程,不是一朝一夕能夠實現的。因此首先根據下面的幾種情況,來確定應用SPC的過程環節。

1 固有的不穩定過程參數。不穩定過程參數是實施SPC的主要對象。

2 難加工、易出問題、合格率低的特性參數。在該過程中使用SPC是對加工過程進行緊密監控,及時找出異常因素加以解決。

3 工序的特性尺寸,是實施SPC過程控制的重點。

因此我們根據公司要求,結合生產現場的具體情況設立SPC質量控制點。

(三)SPC實施

1 繪制SPC控制圖

首先將需控制的特性尺寸中的中值作為控制圖的中心線(CL),在繪制首張控制圖時,可暫時將特性尺寸中的上下公差分別作為上控制線及下控制線,當第一張控制圖的數據出來后,可使用第一張控制圖的數據,根據3σ水平,確定第二張控制圖的上控制線及下控制線,一張控制圖可收集30個數據。

2 現場控制

質量工程技術員將匯好的控制圖,貼在工具箱看板上,操作者在加工零件時,將加工出的實際尺寸,按照加工順序在圖中指定位置描點,并隨時觀察點子的運行狀態,如發現點子分布將出現異常時,操作者在加工下個零件時,及時調整尺寸的大小,避免出現異常,保證過程處于穩態。

如控制圖出現異常情況時,操作者及時找相關人員進行分析找出出現異常的原因、制定措施,糾正偏離現象。質量工程技術員隨時監控生產過程的狀態并及時將描完點的控制圖收回進行過程能力的評定,同時繪制下一張控制圖下發。

3 產品加工過程能力評定

質量工程技術員將現場收集的數據分別輸入MINITAB質量管理的應用軟件中,應用其功能,通過DPMO值查Z表得出過程能力的Z值。

(四)對SPC實施結果的驗證

通過對SPC過程控制的實施,從收集的SPC控制圖看,使公司的過程能力大幅度提高。

結語

通過使用SPC控制圖進行過程控制,操作者才真正認識到,要將尺寸加工在3σ控制限內,才能提高產品的過程能力,并盡可能將尺寸加工到中心值附近,且不能出現異常點。這樣即解決了長期以來現場操作者憑經驗加工的不良習慣,也提高了職工的質量意識和自身的素質。SPC控制圖不但適用于現場尺寸加工的過程控制,對于技術攻關,設備、工具等質量控制也有實用價值,具有廣闊的應用前景。

[1]SPC生產統計過程控制[Z].