冷卻塔熱力性能在線監測裝置及系統研制

劉桂雄,葉季衡,肖 若,洪曉斌,譚小衛

(1.華南理工大學機械與汽車工程學院,廣東 廣州 510640;2.新菱空調(佛岡)有限公司,廣東 清遠 511675)

0 引 言

冷卻塔是工業系統中最重要的末端冷卻裝置,其熱力性能優劣對冷卻系統節水節能、工業系統穩定運行具有直接影響,監測冷卻塔熱力性能意義重大[1]。為實現冷卻塔熱力性能準確評估,國外學者Merkel、Poppe、Jaber和Webb分別建立冷卻塔Merkel模型、Poppe模型和e-NTU模型[2-4],但3種模型都無法同時滿足高精度和低運算量要求[5]。國內學者通過設計冷卻塔監測裝置實現冷卻塔監測[6-8],文獻[6]采用基于多輸入單輸出特征模型開發一套冷卻塔熱力性能監控裝置,具有一定時變性,但監測技術相對落后。隨著計算機技術的發展,數學算法和人工智能相繼被應用于冷卻塔監測中,文獻[9-11]分別采用投影尋蹤回歸法(PPR)、人工神經網絡、模糊-神經網絡等算法評估冷卻塔熱力性能,這些方法可避免復雜的冷卻塔數學模型,但計算量大,需要大量訓練樣本。此外,目前國內外冷卻塔運行參數的測量大多采用人工分立儀器測量方式,效率低,成本高,且無法滿足實時性。

本文針對冷卻塔熱力性能在線監測,結合現代檢測技術、Merkel評估模型與通信技術,設計基于STM32的冷卻塔熱力性能在線監測裝置,準確測量冷卻塔運行工況和環境參數,實時高效評估冷卻塔熱力性能,通過3G短信模塊實現評估結果遠程發送和故障報警,利用SD卡保存測量參數并做進一步數據分析。

1 系統框架與基本原理

1.1 系統總體框架

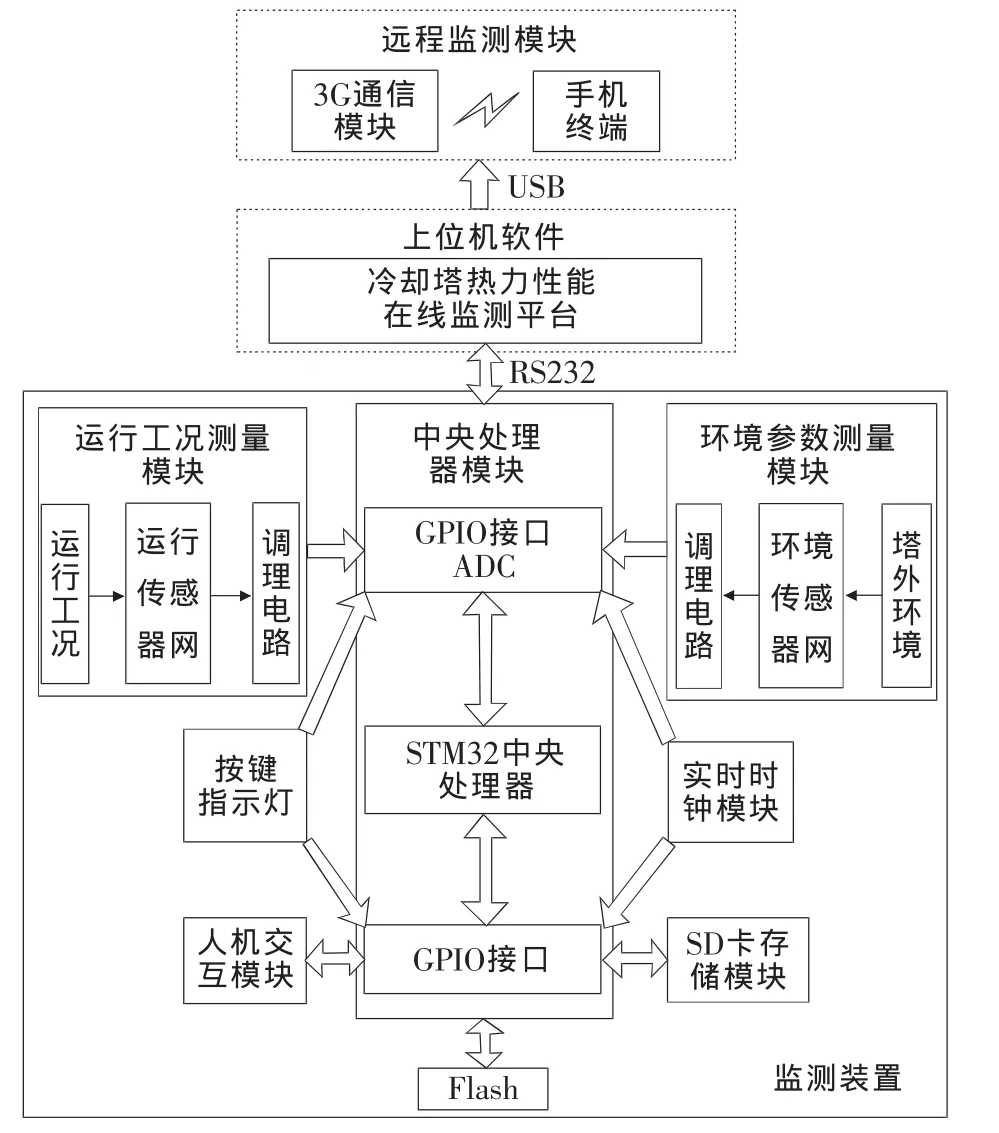

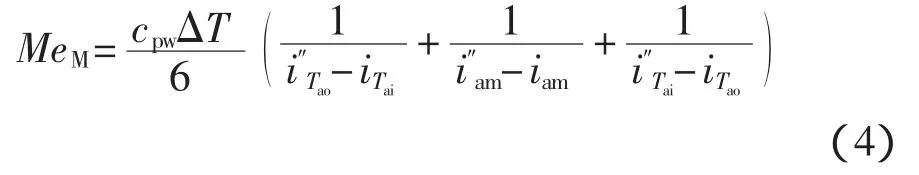

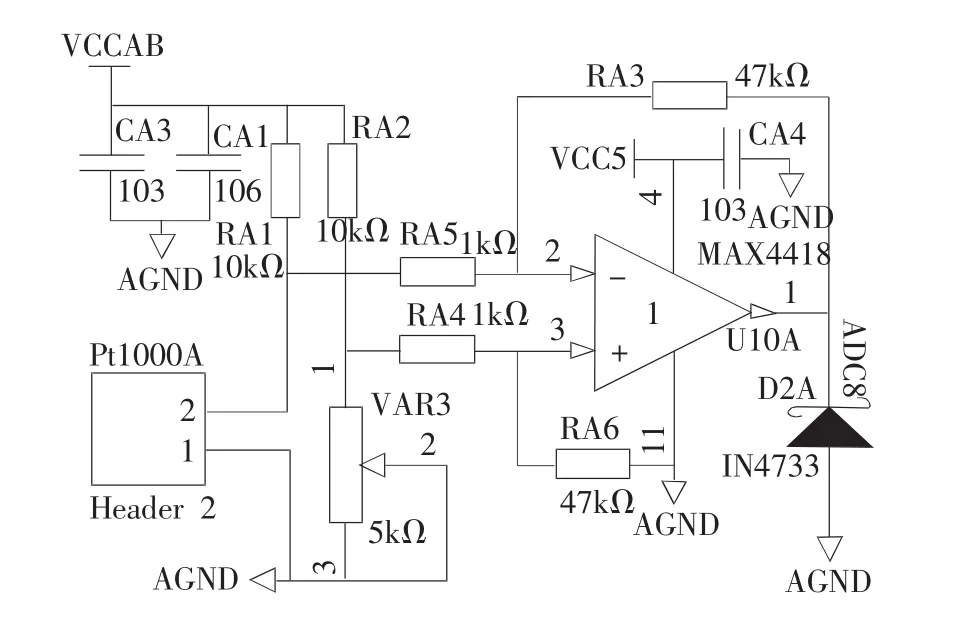

圖1為冷卻塔熱力性能在線監測系統結構[12]。其中監測裝置采用STM32為中央處理器的嵌入式系統,由中央處理器模塊、運行工況測量模塊、環境參數測量模塊、實時時鐘模塊、人機交互模塊、存儲模塊等構成。運行工況和環境參數測量模塊負責實時測量現場進出水溫度、進水量、大氣壓、干球溫度、濕球溫度、相對濕度等傳感信號;中央處理器模塊用于采集上述數據,并進一步進行軟件濾波和校準;SD存儲模塊實現中央處理模塊處理數據的存儲,用于后期數據挖掘;人機交互模塊用于測量參數、采集頻率、數據處理模式的設置;Flash模塊負責存儲傳感器校準信息和人機交互模塊字庫。上位機軟件負責測量參數的顯示,評估算法的存儲和計算。遠程監測模塊負責監測結果和故障報警的遠程短信發送。

圖1 冷卻塔熱力性能在線監測系統結構

1.2 熱力性能監測基本原理

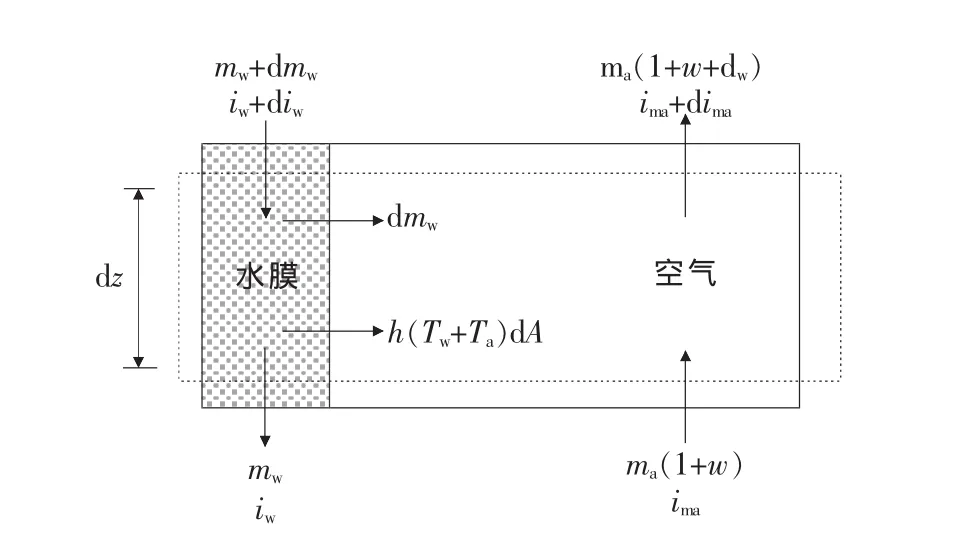

冷卻塔模型可抽象為塔內空氣薄膜和水膜間的傳熱傳質過程,濕式逆流冷卻塔模型如圖2所示[13],布水器灑水后高溫冷卻水掉落過程中與低溫低濕空氣接觸,并向空氣傳遞熱量和蒸發水分,完成能量交換過程。

飽和焓值imasw和熱力性能MeM,根據Merkel方程得

圖2 濕式冷卻塔麥克爾模型

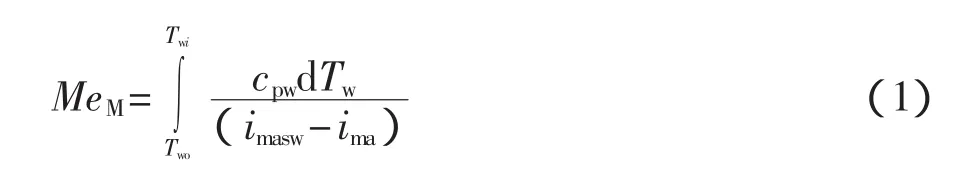

該式積分運算可利用數值積分法求解。在保證監測結果準確的前提下簡化計算過程,本文根據GB/T 7190.1-2008《玻璃纖維增強塑料冷卻塔 第1部分》采用三階辛普森近似積分公式計算監測結果[14],將運行工況和環境參數傳感器網絡按規定安裝于冷卻塔周圍,如圖3所示。

圖3 冷卻塔熱力性能監測裝置安裝示意圖

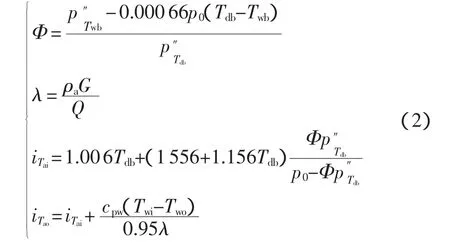

監測裝置測量冷卻塔周圍大氣壓p0、進風干球溫度Tdb、進風濕球溫度Twb、進水量Q、進風量G、進水溫度Twi、出水溫度Two,空氣密度為ρa,設溫度T時空氣飽和氣壓為pT″,則空氣相對濕度Φ、冷卻塔氣水比λ、冷卻塔進塔空氣焓值iTai、冷卻塔水塔空氣焓值iTao分別為

相應塔內空氣平均焓值iam為

設溫度T時飽和空氣焓值為iT″,進出水溫差為ΔT,基于三階辛普森積分公式計算冷卻塔熱力性能

2 系統設計與實現

2.1 系統硬件設計

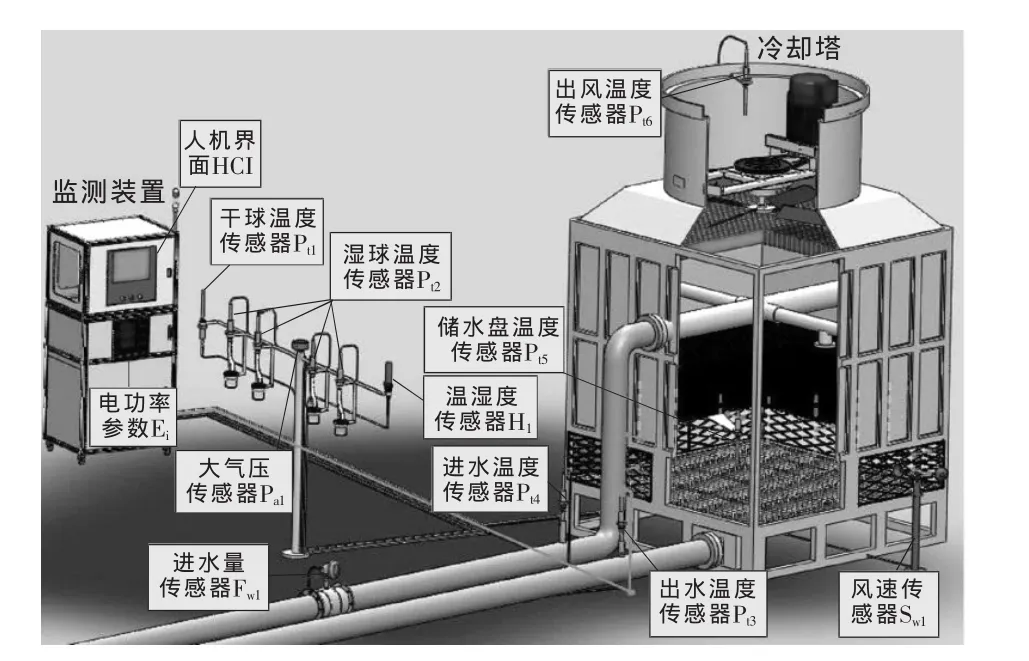

冷卻塔熱力性能在線監測裝置原理框圖如圖4所示,裝置選用ST公司STM32F103RBT6處理器,溫度測量采用Pt1000橋式測溫電路,包括進風干球溫度、進風濕球溫度、進水溫度、出水溫度、儲水盤溫度和出風溫度;大氣壓測量選用Intersema公司MS5534C大氣壓傳感器,相對濕度測量選用Sensirion公司SHT11溫濕度傳感器,流量計選用柏誠智能科技有限公司UHM-200F超聲波流量計,進風量測量選用武漢新普惠PHWS風速傳感器。

圖4 冷卻塔熱力性能在線監測裝置原理框圖

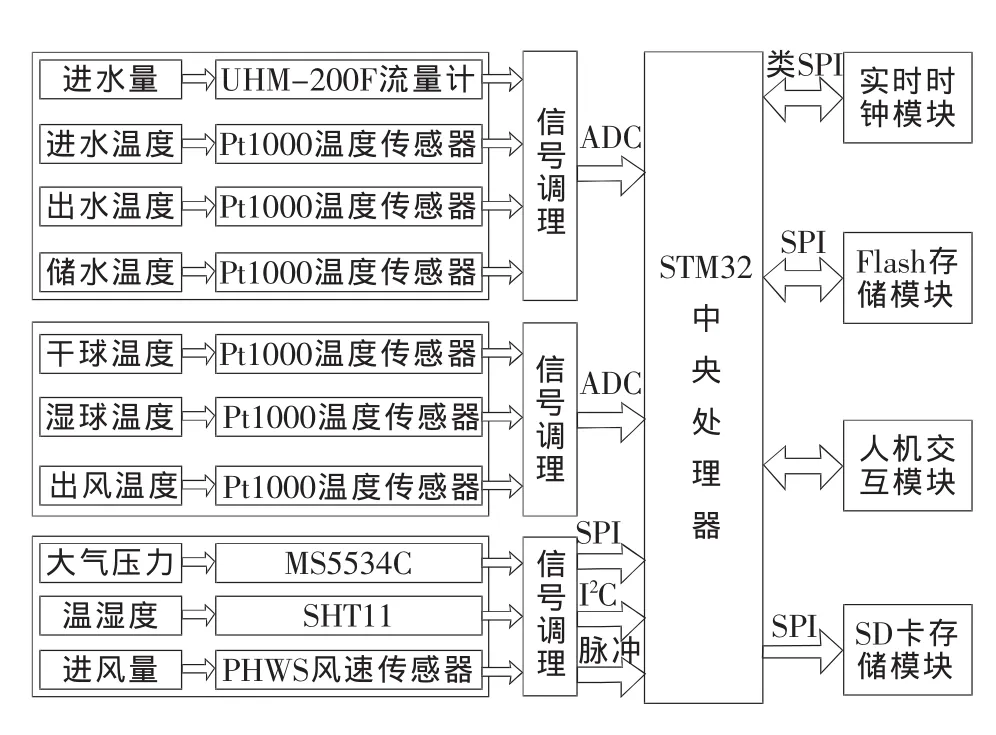

Pt1000橋式測溫電路原理圖如圖5所示,采用2個高精度10kΩ電阻、1個5kΩ電位器與Pt1 000溫度傳感器組成橋式電路,采用穩壓5V電源供電提高測量穩定性,通過由MAX4418組成的差分放大電路將信號放大47倍,通過穩壓二極管IN4733進行穩壓,并利用中央處理器ADC接口進行AD采集。

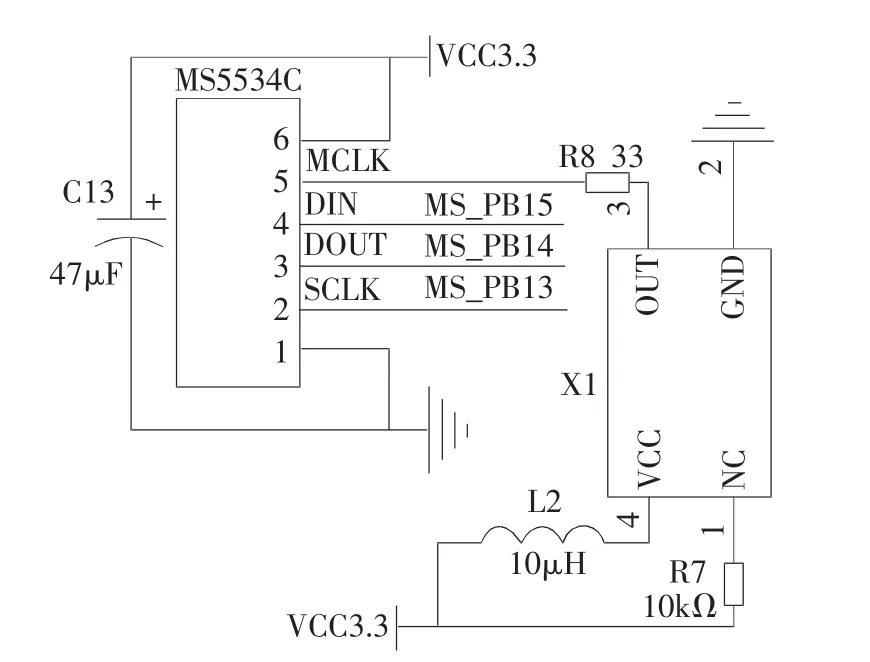

大氣壓測量電路原理圖如圖6所示,將MS5534C的16位SPI接口與中央處理模塊進行連接,為提高大氣壓傳感器的穩定性,利用47μF極性電容對傳感器電源管腳進行濾波供電,以提高測量精度,MS5534C工作需要32.768 kHz外部時鐘,采用有源晶振提供穩定時序。

圖5 Pt1000橋式測溫電路原理圖

圖6 大氣壓測量電路原理圖

人機交互模塊選用TFTLCD 2.8′觸摸屏,分辨率320×240,支持16位色顯示,自帶觸摸屏。

2.2 系統軟件設計

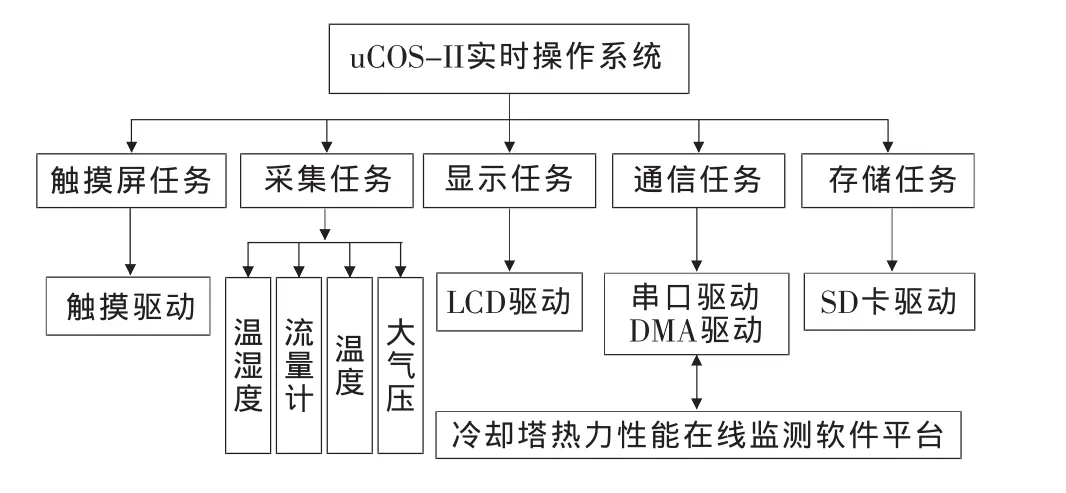

系統軟件結構框圖如圖7所示。下位機采用μCOS-II實時操作系統,該系統可移植、可固化、可裁剪,將功能劃分為相互獨立的多個任務,增加軟件可靠性。操作系統負責協調和調度各任務。觸摸屏任務負責人機交互界面各種操作,采集任務負責更新各現場參數,顯示任務根據觸摸屏任務的處理結果進行相應的菜單切換與參數更新,通信任務完成與上位機軟件的數據交互,存儲任務負責現場數據的存儲。

圖7 系統軟件結構框圖

系統軟件具體流程如下:(1)系統參數初始化,檢測傳感器是否連接正常,若連接不正常或短路,則通過LCD顯示異常狀態,并重新初始化直到傳感器連接正常;(2)通過觸摸屏設置傳感器校準參數、采集頻率、測量方法和通信模式,并啟動采集任務直到采集結束;(3)將測量參數傳至上位機,利用評估算法計算冷卻塔熱力性能,并將計算結果返回下位機;(4)將測量參數和計算結果存儲到SD卡中。

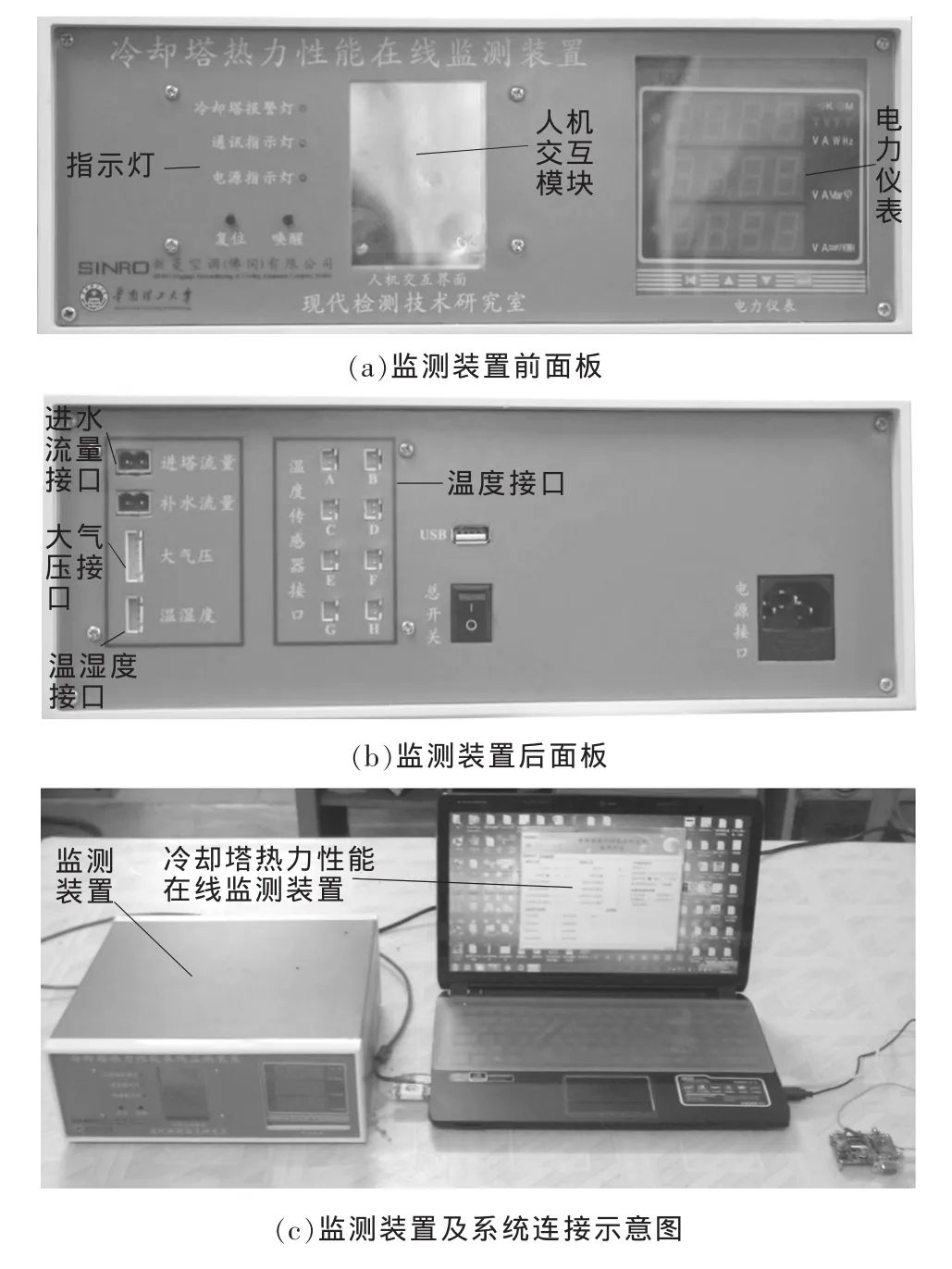

冷卻塔熱力性能在線監測裝置及系統實物如圖8所示。

圖8 冷卻塔熱力性能在線監測裝置及系統實物圖

3 系統性能測試

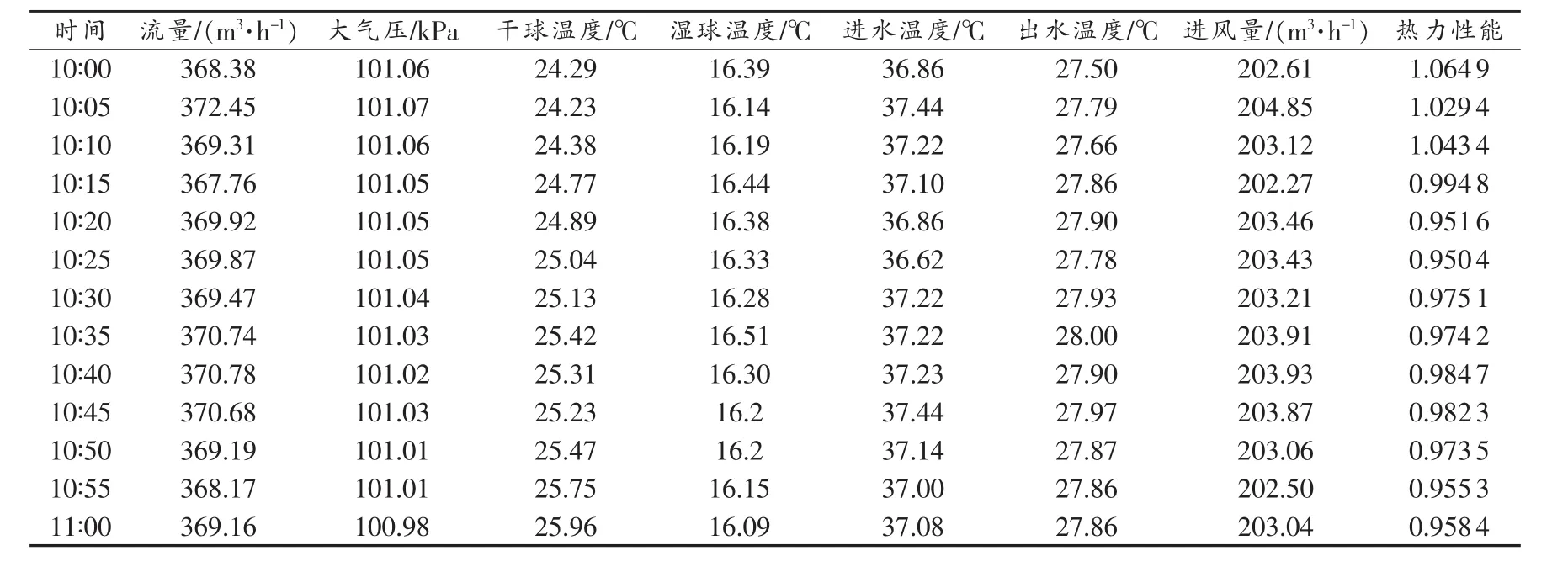

將裝置傳感網絡按GB/T 7190.1-2008《玻璃纖維增強塑料冷卻塔 第1部分》要求安裝于冷卻塔周圍,進行系統性能測試。測量數據包括流量、大氣壓、進風干球溫度、進風濕球溫度、冷卻塔進水溫度、冷卻塔出水溫度及進風量,根據測量數據實現冷卻塔熱力性能評估,并利用3G模塊實現測量參數和評估結果的遠程短信發送。

表1為冷卻塔熱力性能在線監測裝置及系統測試數據。測試選擇某公司CEF-370不銹鋼逆流方塔為測試對象,技術參數包括循環水量370m3/h、電機功率11kW、風機直徑3340mm、塔體揚程4.6m、補水量 4.1m3/h,時間為某天 10∶00~11∶00,每隔 5min對上述參數進行測量求平均值。圖9是其中一組冷卻塔歷史運行曲線。

圖9 冷卻塔熱力性能運行曲線

從表1中數據可看出監測系統工作穩定,將干球溫度、濕球溫度與水銀溫度計測量值進行比較,精度為0.1℃,大氣壓與水銀氣壓計測量值比較精度為0.05 kPa,測量準確度較高,冷卻塔熱力性能評估準確,可滿足逆流式冷卻塔熱力性能評估的需求。

表1 冷卻塔熱力性能在線監測裝置及系統測試數據

4 結束語

結合現代檢測技術、冷卻塔熱力性能評估模型和遠程技術研制冷卻塔熱力性能在線監測裝置及系統,可實時準確測量冷卻塔運行參數和環境參數,高效評估冷卻塔熱力性能,提高冷卻塔檢測效率;通過冷卻塔熱力性能在線監測及后期數據挖掘,有利于進一步提高冷卻塔熱性能力,提高冷卻系統能效,增加系統運行可靠性。

[1]Panjeshahia M H,Ataei A,Gharaie R,et al.Optimum design of cooling water systems for energy and water conservation[J].Chemical Engineering Research and Design,2009(87):200-209.

[2]Merkel F.Verdunstungskuhlang[D].Berlin:VDI Forschun gsarbeiten,1925:12-28.

[3]Jaber H,Webb R L.Design of cooling towers by effectiveness-NTU method[J].Heat Transfer,1989(111):837-843.

[4]Poppe M,Rogener H.Berechnung von ruckkuhlwerken[M].Berlin:VDI-Warmeatlas,1991:1-15.

[5]Kloppers J C,Kroger D G.Cooling tower performance evaluation:Merkel,Poppe,and e-NTU methods of analysis[J].Engineering for Gas Turbines and Power,2005(127):1-7.

[6]吳建國,張培建,瞿國慶,等.基于特征模型的冷卻塔監控裝置設計[J].電力自動化設備,2006,26(10):67-69.

[7]譚小衛,葉季衡,劉桂雄,等.一種冷卻塔熱力性能在線智能監測系統[P].國家實用新型(專利號:ZL 201220260934.5),2012.

[8]張春蕾,丁琦,魏巍.濕式機械通風逆流冷卻塔冷卻能力檢測[J].暖通空調,2011,41(9):79-81.

[9]Qi A,Liu Z Y,Li D D.Prediction of the performance of a shower cooling tower based on projection pursuit regres sion[J].Applied Thermal Engineering,2008(28):1031-1038.

[10]Hosoza M,Ertunc H M,Bulgurcu H.Performance prediction of a cooling tower using artificial neural network[J].Energy Conversion and Management,2007(48):1349-1359.

[11]Xie H,Liu L,Ma F.Performance estimation of cooling towers using adaptive neuro-fuzzy inference[J].Fourth International Conference on Natural Computation,2008(7):250-254.

[12]劉桂雄,朱海兵,何若泉,等.電梯能效實時記錄儀及系統研制[J].中國測試,2012,38(6):44-48.

[13]Kloppers J C.A critical evaluation and refinement of theperformance prediction ofwetcoolingtowers[D].Stellenbosch:University of Stellenbosch,2003:1-5.

[14]GB/T 7190.1—2008玻璃纖維增強塑料冷卻塔 第1部分[S].北京:中國標準出版社,2008.