濕法煙氣除塵脫硫技術的立窯應用

宋 濤

(淮北礦業集團 工程建設公司,安徽 淮北 235000)

0 引言

我國是世界上最大的煤炭生產和消費國,也是世界上少數幾個以煤為主要能源的國家之一。我國排放的二氧化硫90%來自于燃煤,位居世界第一。二氧化硫排放會造成酸雨,對人及生態環境造成嚴重的危害,因此削減二氧化硫的排放量,控制大氣二氧化硫污染、保護大氣環境質量,是目前及未來相當長時間內我國環境保護的重要課題之一。

伴隨經濟社會的發展,企業逐漸認識到立窯燃煤產生的含有硫氧化物和粉塵等有害物質的煙氣引起的環境污染更加嚴重,采用濕法煙氣除塵脫硫技術是企業持續和健康發展必須重視的問題。

1 出窯煙氣分析

以年產2萬噸的立窯為例,煙氣量是12800m3/h。設備耐壓為-550Pa。煙氣溫度在 100℃~150℃。 廢氣成份含有 CO2、CO、O2、N2、SO2、NOX、H2O等。含塵濃度是8g/m3。粉塵的顆粒徑分布:≥20μm的顆粒占69.7%,小于 20μm≥d≥5μm 的顆粒占 20.1%,≤5μm 的顆粒占 10.2%。 粉塵的密度:真密度 2.47g/cm3,堆積密度 1.53g/cm3,煙氣適度在 12%~16%。

煙氣脫硫的基本原理是酸堿中和反應。煙氣中的二氧化硫是酸性物質,通過與堿性物質發生反應,生成亞硫酸鹽或硫酸鹽,從而將煙氣中的二氧化硫脫除。煙氣除塵脫硫的目標是煙氣的含塵濃度是小于200mg/m3,SO2的排放濃度小于900mg/m3,煙氣排放黑度低于林格曼黑度1級。

2 工藝技術方案

2.1 工藝技術方案選擇

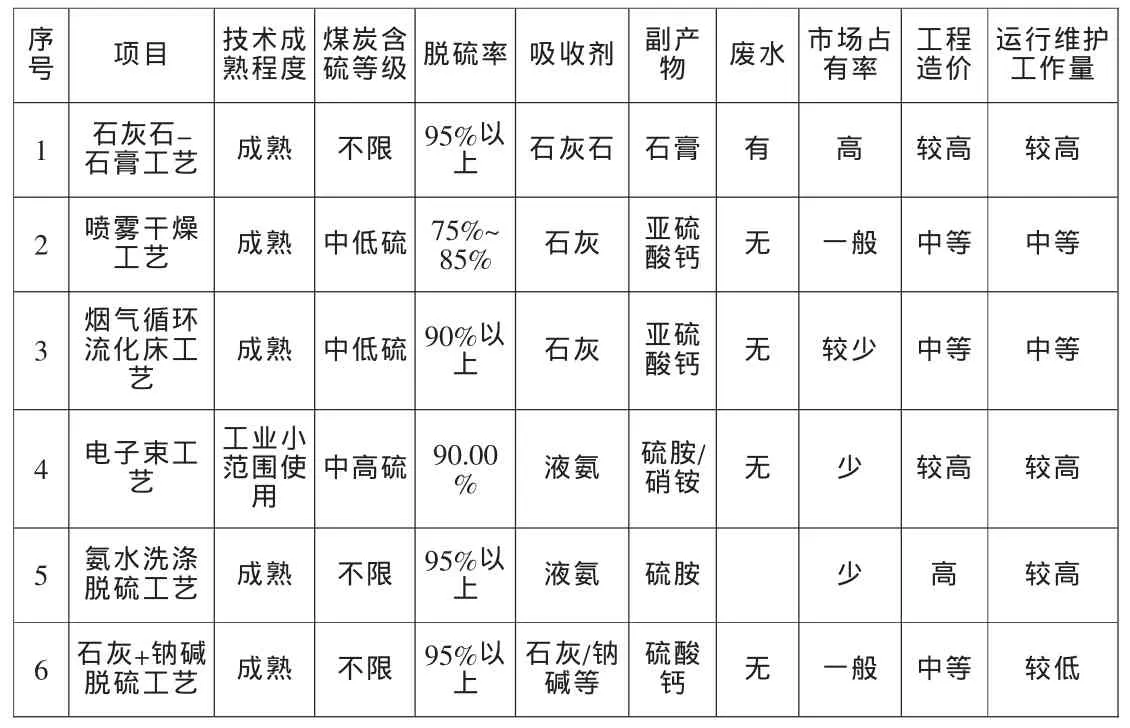

目前,世界上立窯燃煤的煙氣除塵脫硫工藝多重多樣,有技術較為成熟已經達到商業化應用的水平,有的尚處于研究實驗階段。目前,應用較為廣泛的煙氣脫硫工藝主要有6種,見表1:

表1 脫硫工藝比較

從表中可以看出,石灰石-石膏工藝市場占有率高,技術最為成熟,系統可靠性高,脫硫效率高,吸收劑來源廣泛,適用于各種煤炭,尤其是煙氣處理需求量大的情況;噴霧干燥工藝和煙氣循環硫化床工藝都需要使用高活性的石灰,而且對于煤炭的種類有限制;電子束工藝尚不能廣泛應用,安全系數低;氨水洗滌脫硫工藝系統復雜,投資較高。石灰+鈉堿脫硫工藝脫硫率高,吸收劑易獲取,成本低,運行維護工作量小,適用于處理小排放煙氣的情況。

2.2 工藝特點

石灰+鈉堿脫硫工藝是先用鈉堿性吸收液對煙氣進行脫硫,然后再用石灰粉再生脫硫液,由于整個反應過程是液氣相間進行,避免了系統結垢問題,而且吸收速率高,液氣比低,吸收液利用率高,投資成本和運行成本低。

1)用燒堿(純堿)脫硫,脫硫液中主要是燒堿(純堿)水溶液,再循環過程中對水泵、管道、設備沖刷緩解腐蝕和堵塞,便于設備運行和維護。

2)鈉堿性吸收液對于SO2反應速度快,液氣比較低,能達到較高的脫硫效率,一般在95%以上。

3)脫硫液再生及脫硫沉淀均發生在塔體里,避免了循環系統的堵塞,提高了設備運行的可靠性,降低了運行成本。

4)以空塔噴淋為脫硫塔結構,運行可靠性高,事故發生率低,塔內阻力小,一般不超過600Pa。

2.3 工藝流程

煙氣從窯頂排出,經煙道、重力沉降室沉降以后,由風機輸送煙氣至脫硫塔底部進入脫硫塔,在脫硫塔內布置三層12只噴嘴,噴出細微液滴霧化均布于脫硫塔內,使煙氣與霧化脫硫液進行充分液氣混合接觸,煙氣中的SO2被脫硫液充分吸收,反應,達到脫除SO2的目的。脫硫后的煙氣經塔頂風道進入除霧脫水干燥室干燥后,經風機輸送至煙囪排出。脫硫液除去SO2以后,經塔底管道流入沉淀池,在沉淀池中把粉塵沉淀下來,清液經上部溢流進一級反應再生池,再池里與石灰乳液制備池引來的石灰乳液進行反應,再生液流進加入純堿溶液的二級反應再生池反應后,由水泵打入脫硫塔頂部的脫硫液槽循環使用。除塵系統工藝流程圖,見圖1:

圖1

2.4 工藝優勢

煙氣從窯頂排出,經煙道、重力沉降室輸送至脫硫塔底部進入脫硫塔。以空塔噴淋為脫硫塔結構。設計風速小于3m/s,塔內壓力降小于600Pa,集中了除塵,脫硫,排煙氣于一體,脫硫后的煙氣從塔頂經風道輸送至除霧脫水干燥室干燥,然后由風機輸送至煙囪排出,整個系統處于負壓工作環境,安全系數高。脫硫塔制作完畢噴砂處理后,環氧樹脂防腐6遍,塔內主要部件噴嘴和管道,使用不銹鋼材質。

脫硫塔采用噴霧試空塔噴淋結構,具有高效、節能、低成本的優點,塔中的霧化脫硫液吸收了SO2和粉塵后,消耗了NaOH生成Na2SO3,進入沉淀池沉淀后,進入一級反應再生池與Ca2(OH)2反應,再生出鈉離子,進入二級反應再生池后補入Na2CO3,由水泵打入脫硫塔頂部的脫硫液槽循環使用。

重力沉降室收集的粉塵,可以作為半成品原材料的輔料使用,以?2m,10m的立窯為例,每年可回收粉塵近500噸,有很高的經濟效應。

脫硫最終產物是石膏漿,具體為亞硫酸鈣、硫酸鈣、碳酸鈣和粉塵。由水泥漿泵從沉淀池中排出,自然蒸發晾干后堆積處理。

脫硫液加入石灰再生,杜絕了二次污染。

3 煙氣排放分析

經石灰+鈉堿脫硫工藝洗滌凈化后的煙氣進入除霧脫水干燥室干燥后,排出時溫度降至露點以下,通常30~50℃,含水率低,易于煙囪排放。

通過對立窯燃煤煙氣的凈化,最終排放到空氣中的污染物濃度能夠達到預期目標。

4 經濟效益

工程費用一次性投資6萬元,運行成本低,每年回收粉塵500噸左右,減少SO2排放3噸以上,以每噸SO2排放將造成2萬元的綜合經濟損失計算,每年減少6萬元的綜合經濟損失,企業效益顯著提高。

5 結論

根據國家環保要求“達標排放”“總量控制”的環保原則,立窯濕法煙氣除塵脫硫技術-石灰+鈉堿脫硫工藝的應用,通過工程實例證明,其系統運行可靠性高,除塵脫硫效果好,運行費用低,有較好的可操作性,使立窯生產完全達到國家環保的標準。企業推廣應用,能夠有效地改變周邊環境,必將有利于我國的能源節約和環境保護。

[1]李守信,紀利國,等.石灰石-石膏濕法煙氣脫硫工藝原理[J].華北電力大學學報,2002.

[2]蔣仲安.濕式除塵機理的研究與應用[D].北京:中國礦業大學,1994.

[3]吳開源.雙堿法煙氣脫硫工藝在火電廠的應用[J].上海電力,2006,19(5):494-495.

[4]張文俊,楊存金,鄧九蘭,等.幾種煙氣脫硫劑的脫硫性能試驗[J].中國環境監測,1999(6).