電鍍廢水不同處理工藝實例比較

杜蓉 吳世洋 郭小芳

(西北礦冶研究院 甘肅白銀 730900)

1 工程背景

甘肅某公司成立于20世紀,主要生產真空器件和電子產品,表面處理電鍍工序是其重要的生產環節,電鍍環節產生廢水種類為含氰廢水、含鉻廢水和酸堿廢水。含氰廢水主要來自鍍銅鍍銀生產線,主要污染物為pH、CODcr、CN-等;含鉻廢水主要來自鍍鉻生產線,主要污染物為pH、CODcr、Cr6+等;酸堿綜合廢水主要來自各生產線的前期處理,主要污染物為 pH、CODcr、CN-、Cr6+、Cu2+、Ni2+、Zn2+等。2008年《電鍍污染物排放標準》(GB21900-2008)頒布實施后,不再執行《污水綜合排放標準》(GB8978-1996)一級標準,對電鍍廢水中污染物排放濃度要求更為嚴格,因此該公司對原有電鍍廢水處理工藝進行了改進。

2 廢水處理工藝

2.1 工藝流程

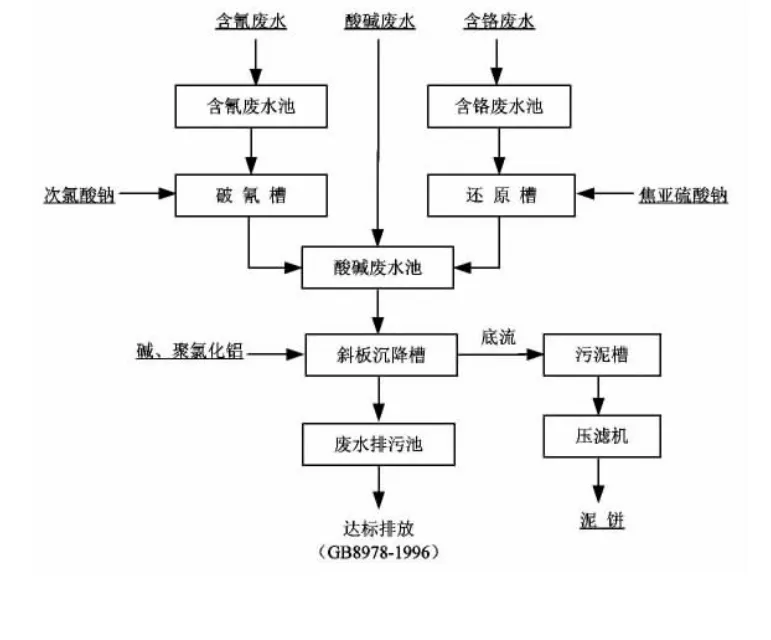

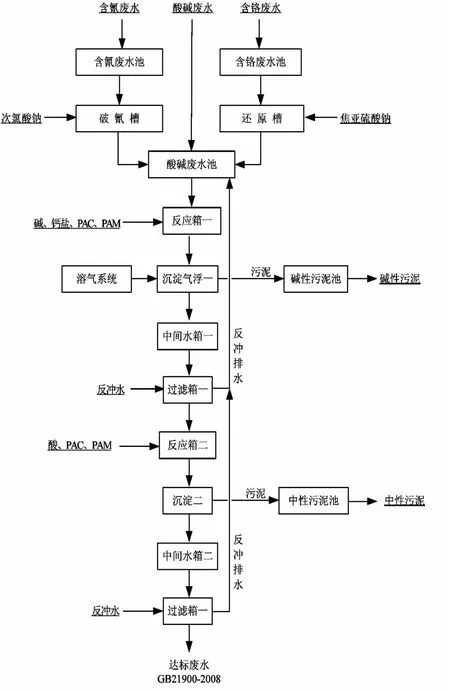

兩條工藝設計中,均是對含鉻廢水和含氰廢水均進行了預處理,預處理后與酸堿廢水均質后進行綜合處理,其工藝流程分別見圖1和圖2。

圖1 電鍍廢水原處理工藝流程

圖2 電鍍廢水現處理工藝流程

2.2 工藝流程說明

2.2.1 含氰廢水:采用目前國內外常用的堿性氯化法處理工藝,首先將氰氧化為氰酸鹽,然后將氰酸鹽進一步氧化分解成二氧化碳和氮氣,實現破氰。

2.2.2 含鉻廢水:采用目前國內常用的電鍍含鉻廢水的方法之一—亞硫酸鹽處理工藝,在酸性條件下,使廢水中的六價鉻還原成三價鉻,然后加堿調整廢水pH值控制在8~9,使其形成氫氧化鉻沉淀而除去,廢水得到凈化。

2.2.3 綜合廢水:綜合廢水為預處理后的含氰廢水和含鉻廢水與酸堿廢水均質后的廢水,綜合廢水采用我國傳統化學沉淀法處理。由圖1和圖2可以看出,兩套工藝在綜合廢水處理工藝上發生了變化,綜合廢水原處理工藝采用的是一級物化處理工藝,為混凝—沉淀—過濾;現有處理工藝采用物化-物化兩級處理工藝,為混凝—沉淀—過濾—再混凝—再沉淀—再過濾。

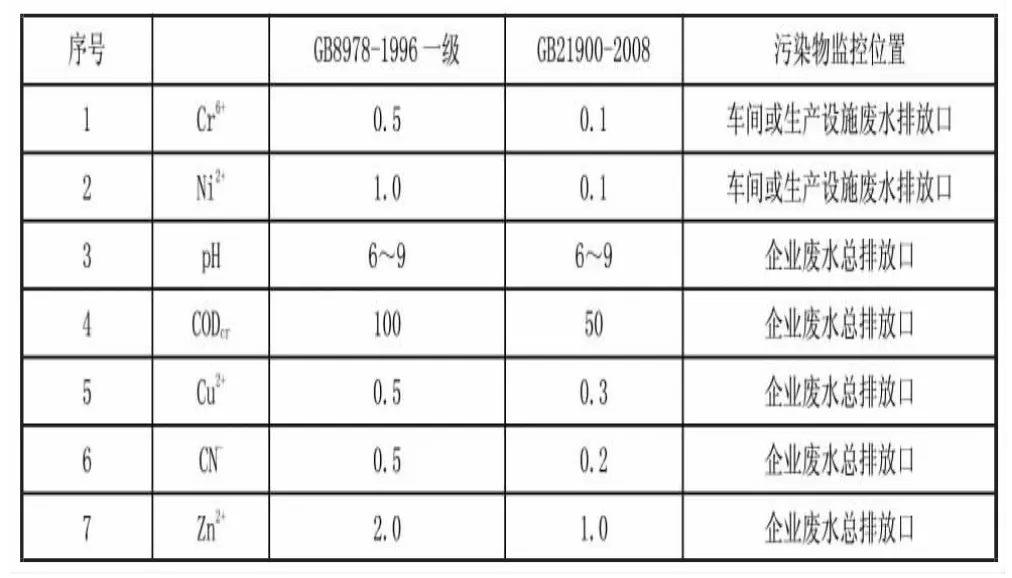

表1 電鍍廢水污染物排放標準比較

2.3 工藝優越性

電鍍廢水原處理工藝與現處理工藝在綜合廢水上發生較大的變化,原工藝采用一級物化,廢水經加堿調節pH值在9~10,并加聚氯化鋁(混凝劑PAC)使廢水中的各金屬離子形成氫氧化物沉淀而去除,出水經pH調節后,滿足《污水綜合排放標準》(GB8978-1996)一級標準要求排放;現處理工藝采用的是兩級物化,第一步物化階段,廢水加堿調節pH值在10~11,并加入鈣鹽、PAC,為了加速沉淀物的分離速度,投加一定聚丙烯酰胺(助凝劑PAM),使得廢水中Cu2+、Ni2+等形成氫氧化物沉淀和磷酸鋁沉淀而去除;然后進入第二步物化階段,加酸調整廢水pH值控制在8~9,并投加一定量的PAC和PAM,使得廢水中Zn2+等形成氫氧化物沉淀而去除,使廢水得到凈化,出水經pH調節后,滿足《電鍍污染物排放標準》(GB21900-2008)標準要求排放。

3 執行標準

原處理工藝和現處理工藝處理電鍍廢水執行標準見表1。

該公司電鍍廢水水量小,水質和水量較穩定,目前,采用現有處理工藝的處理設施運行穩定,并滿足《電鍍污染物排放標準》(GB21900-2008)標準要求。

4 小結

該公司兩套電鍍廢水處理工藝均采用我國傳統化學沉淀法處理含重金屬離子廢水,通過比較發現原廢水處理工藝未考慮不同重金屬離子生產氫氧化物屬沉淀的最佳pH值,僅定位于pH值為9~10一種環境,而現廢水處理工藝考慮不同的重金屬離子生產氫氧化物沉淀時的最佳pH值不同,兼顧去除的條件,而采用物化-物化兩級處理工藝,定位了兩種pH值在10~11和8~9兩種環境,此處理方法不僅統籌考慮不同重金屬沉淀的不同pH值,而且處理后出水能夠滿足更為嚴格的《電鍍污染物排放標準》(GB21900-2008)標準要求。

[1]賈金平,謝少艾,陳虹錦.電鍍廢水處理技術及工程實例[M].北京:化學工業出版社,2003.