談瀝青路面施工的質量管理

任 敏 王修山

(1.云南交通職業技術學院公路學院,云南昆明 650101;2.浙江理工大學建筑工程學院,浙江杭州 310018)

0 引言

自1988年滬嘉高速公路和沈大高速公路建成通車以來,我國加大了高速公路的建設投資,高速公路得到了極為快速的發展。截至2010年年底,我國高速公路由“十五”期末的4.1萬km發展到7.4萬km,居世界第二,僅次于美國的10萬km。瀝青路面具有行車舒適、維修方便等優勢,據統計,在我國已修筑的高速公路路面中絕大部分是瀝青路面。

然而,我們也清楚地認識到,我國瀝青路面出現的早期破壞和耐久性差已成為一個突出問題,嚴重影響了我國公路健康發展。和其他國家相比,我國高速公路瀝青路面的實際使用壽命遠遠低于設計年限,一般使用5年~8年或3年~4年后便出現顯著的破壞,嚴重影響了行車舒適性和安全性,不得不進行大面積的維修。按照研究者的分類,瀝青路面的早期破壞類型主要包括由軟土地基持續沉降產生的路面(含橋頭)沉陷,由路基壓實不足導致的路面損壞,水損壞,車轍,泛油,表面松散,橫向開裂,平整度快速衰減等。適當歸納高速公路瀝青路面早期破壞的原因[1],主要存在的問題包括以下幾方面:

1)由軟基處理不當、路基碾壓不足、路基填土不符合設計要求等路基承載力不足的原因引起的路面損壞。

2)半剛性基層開裂引起的瀝青面層反射裂縫,以及由此產生的土基弱化、路面唧泥及碎裂等病害。

3)瀝青面層材料選擇或設計不當引起的車轍、水損壞、低溫開裂、泛油、松散等病害。

4)路面各結構層材料的生產質量變異及攤鋪碾壓不均勻,在路面最薄弱環節發生的車轍、坑槽、泛油等病害。

路面的早期破壞,不僅對交通、社會造成了很大的影響,在經濟上也造成了巨大的損失。運輸車在這樣的路面行駛時不僅容易造成交通事故,而且燃油消耗率也大幅度增加,車輛行駛速度降低,從而造成運輸成本的提高。針對以上存在的問題,提出以下施工質量控制措施。

1 施工過程的質量控制

瀝青混合料生產和路面施工是控制瀝青路面施工質量的保證,其中瀝青混合料的生產控制主要是確保其生產成品[2-4]。

1.1 原材料的準備

通過對國內外瀝青路面的比較,發現我國在瀝青混合料施工質量的控制方面存在著不足,主要是在原材料方面。在國外,特別是歐美國家,集料和瀝青混合料的施工在逐漸轉向商品化,這在提高施工的一致性和均勻性上對我們來說有相當的借鑒意義,這也充分說明了集料和混合料在施工質量控制上有其重要的意義。關于原材料的質量控制,主要考慮以下幾個方面。

1.1.1 粗、細集料的選取

集料在瀝青混合料的組成中起到了支架作用,是瀝青混合料力學性能的主要來源,因此也是影響瀝青路面質量的重要因素,主要可分為粗集料和細集料。粗集料是通過顆粒間的相互嵌擠作用和骨架間作用在混合料中起到提供結構自身穩定性和抵抗因外力而產生變形的作用。粗集料通常要求采用石質堅硬、清潔且形狀接近于立方體顆粒的碎石,選取時要注重強度、耐磨性和粘附性指標,保證石料軟弱顆粒、針片狀顆粒的含量控制在合理的范圍之內。細集料是通過增加顆粒間的嵌擠作用和減少集料間的空隙來增加瀝青混合料抗變形的整體穩定性。選取細集料時,應嚴格控制砂當量(或0.075含量)和粘附性等指標。

選取集料時,還要考慮到集料的級配。通過對近年來我國諸多工程的實踐經驗總結得知,集料級配的變異性直接影響到混合料級配的組成,從而影響瀝青路面的質量。仔細分析集料合成級配的變異性規律并選取合適的集料,對提高施工質量有著至關重要的作用。為了減少集料的變異性,生產集料規格必須明確且集料分檔要均衡、清晰,即每種集料間交叉顆粒要少,顆粒粒徑要逐漸變化,控制篩孔均勻分布。在生產集料時,建議按表1選用集料規格。

表1 瀝青面層用集料規格選用表

1.1.2 粗、細集料潔凈質量控制

瀝青路面所用的集料要求是干燥、潔凈的。粗集料的潔凈質量控制一般采用0.075 mm通過率指標,而細集料則采用砂當量或亞甲藍指標,同時控制合成級配的0.075 mm通過率。通過對工程使用材料的大量數據進行分析和研究,為了減小集料含泥量,應嚴格控制塊石的潔凈程度,控制喂料口的土石分離,喂料口的過濾網必須要保持暢通;使用水洗法加工碎石時,必須增加水沖洗量、水壓和次數;生產集料的破碎機必須配備除塵設備,并且在集料生產過程中,要確保除塵設備處于工作狀態。此外,要加強排水設施建設,必須要設置污水沉淀池,細集料宜采取覆蓋措施,避免在加工料場內的集料受到粉塵的污染。集料場地要硬化,這樣可以避免鏟車在裝料時,將軟層泥土混入集料料堆中。

1.1.3 集料的堆放、存儲及處理

進場的原材料必須經過嚴格的驗收,由專人負責按批或按量進行抽查,每天作好檢查記錄。集料應堆放在堅硬、清潔的場地上,不同材料必須要嚴格分開存放,堅決不能混雜,并保持進出場道路的暢通。堆放的場地要避免雨天場地泥濘、泥土帶入集料中。此外,還應從以下幾個方面控制:

1)注意集料堆放中的離析問題;2)礦粉存儲時要防止受潮和結塊;3)各種集料都應分別搭篷保護,防止細集料遭雨淋和潮濕。

1.2 瀝青混合料生產控制

1.2.1 配合比設計控制

瀝青混合料的配合比是決定混合料品質和性能的關鍵因素,這也在很大程度上決定了瀝青路面的高溫穩定性、低溫抗裂性、水穩性及耐久性,從而直接影響到整個施工路段的使用質量。首先根據當地的交通量、工程所在區域的地理環境、氣候條件、原材料等使用馬歇爾試驗方法制定一個“工程級配范圍”來指導施工單位進行生產的級配。目前很多瀝青路面建設是采用第三方進行質量監控,由第三方根據實際材料進行配合比優化設計。進行配合比設計時,要注意目標、生產配合比實際級配曲線為S形,且均應在級配范圍內,各性能指標要滿足要求。確定瀝青混合料最佳瀝青用量時,應考慮空隙率指標。選定的最佳瀝青用量應使試件空隙率在3.5%~4.0%之間。室內試件空隙率過高,將使實際路段的空隙率過高,降低瀝青路面的耐久性。在瀝青混合料配合比設計時,還應采用正確的密度指標,粗集料應采用毛體積相對密度,試件密度測試應采用表干法。

根據不同的地形、氣候特征和交通量條件,配合比設計時要作適當的調整,在配合比設計時可以采用以下方法[5,6]:

1)對所修建的整段高速公路進行高溫、重載和長大縱坡路段的界定,對于這些特殊路段進行重點控制和專門設計。

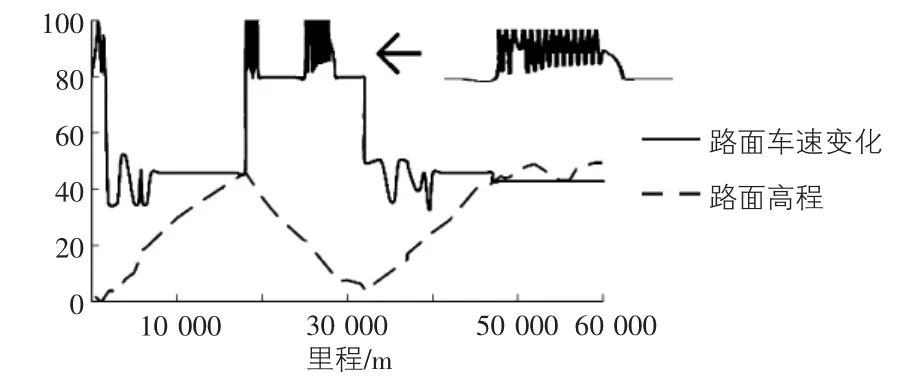

對上坡路段按照重型貨車超載50%以下的車速模擬,車速低于40 km/h、長度大于1 km的路段劃分為長大縱坡路段。對于下坡路段,則采用圖1模型。模擬某一典型貨車在高速公路不同路段的車速,目標車速為80 km/h,極限車速為100 km/h,當車速達到100 km/h時,則車速自動下降到80 km/h(模擬剎車的車速降低),如果該路段能夠連續出現多個鋸齒圖形,說明在該路段需要經過多次剎車才能使得貨車速度不至于達到極限而出現失控,鋸齒越多或者鋸齒間隔越小則這種制動距離越小,車輛制動越頻繁,這些路段由于車輛不停制動,產生病害的可能性會急劇增加,由此劃分為長大下坡路段。

圖1 模擬車輛在不同縱坡上剎車的車速變化

2)對于超載、重載、高溫或長大縱坡路段,要提高瀝青膠結料的性能。

根據許多調查發現很多地方的高速公路瀝青路面不僅表面層產生了車轍,中面層的車轍也非常嚴重,通過仔細的分析發現最大剪應變出現在中面層,而且車轍預估表明中面層是發生車轍最嚴重的層位,因此提高中面層,特別是提高重載、長大縱坡路段中面層的抗車轍性能非常重要。提高瀝青混合料抗車轍性能的有效方法就是提高膠結料的性能。

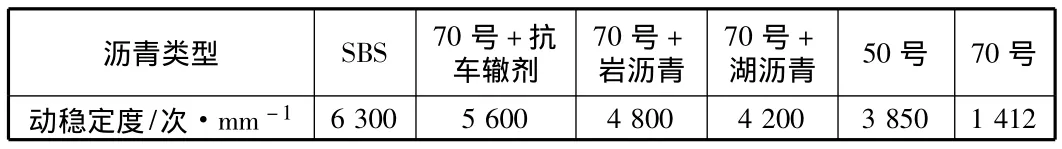

表2 不同瀝青膠結料的AC-20車轍試驗

表3 不同瀝青膠結料的AC-20APA試驗變形量(65℃)mm

由表2,表3實驗數據可知,不同瀝青的膠結料其抗車轍性能有著較大的差距。高溫炎熱、重載、超載的長大坡路段的各層膠結料宜按以下原則選擇:

a.表面層,建議采用SBS改性瀝青,同時適當增加其粘度,降低針入度。

b.中面層,可根據情況選擇采用SBS改性瀝青等。中、輕交通的長大坡路段可選擇50號(或30號)瀝青;而重交通的長大坡路段宜選擇SBS改性或抗車轍劑改性瀝青;對于特重交通的長大縱坡路段的中面層可選擇復合改性等技術。

c.下面層或ATB-25柔性基層可選擇50號(或30號)瀝青。

3)合理設計空隙率,選用合適的瀝青用量。

不同的瀝青含量,對混合料的抗車轍性也有著較大的影響,如表4所示。

表4 降低瀝青用量0.3%對不同瀝青膠結料的瀝青混合料性能影響

通過室內外的試驗表明,適當減少油石比,各種膠結料的混合料動穩定度都有明顯提高,一般增加25%~61%;同時相應變形量則顯著降低,一般降低20%~43%,這說明,適當降低油石比有利于提高其高溫抗車轍性能。但是降低油石比后對室內試驗的條件或現場施工的工藝應作適當調整,否則某些指標將達不到要求。

1.2.2 拌合樓的選用

拌合樓必須具備全過程自動控制,能夠分析數據、核定生產量、能夠進行成本和質量分析,最好具備匹配的二級除塵裝置。瀝青拌合樓計量裝置在使用之前,必須進行標定,以保證瀝青混合料集料級配的準確性。瀝青拌合樓熱倉篩板要經常檢查。主要檢查篩板是否斷裂、篩孔是否有破損及細集料糊網現象,這些現象都會導致瀝青混合料級配出現異常變化。

選好了拌和機,再優選瀝青加熱設備,礦粉的外加劑添加設備及裝載機等附屬設備,從它們的性能和供需能力確保與拌和機配套,以滿足拌和機生產要求為準。要保證冷熱料供應平衡,拌合樓不待料、溢料少,就要處理好冷料轉速與流量關系、篩網孔徑選擇、熱料倉供料比例確定等方面。

1.3 溫度的控制

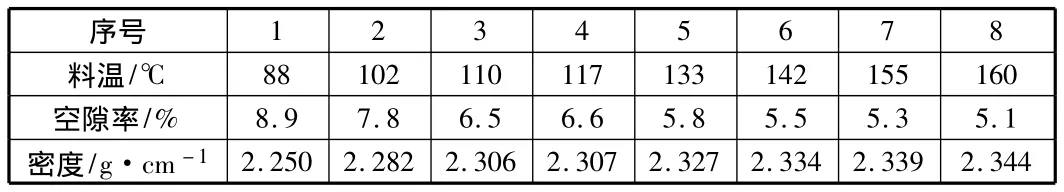

瀝青路面在施工過程中,施工溫度的嚴格控制是保證施工質量的一個關鍵因素,瀝青路面施工溫度包括瀝青混合料出場溫度、到場溫度、攤鋪溫度、碾壓溫度等具體參數。過高的施工溫度將會引起瀝青的過度老化與揮發,使瀝青變質,同時可能產生瀝青膠泥從石料表面析漏,這些都會直接危害瀝青路面的品質與性能。湖北漢宜高速公路瀝青加鋪層工程指揮部曾介紹了溫度離析對混合料壓實度的影響,介紹了溫度離析對路面結構層不同部位壓實變異和計算空隙率的變異,其結果如表5所示。

表5 溫度對壓實后空隙率的影響

由表5數據所知,溫度對混合料的壓實度有著舉足輕重的影響,合理地控制施工溫度顯得至關重要。另外,要盡量減少施工中的溫度損失,保證整個過程的溫度在合理的變動范圍內。

1.4 路面施工質量控制

1.4.1 混合料攤鋪時質量控制

混合料攤鋪是保證瀝青路面平整度與厚度的關鍵工序,必須認真做好。

1)混合料運輸過程的質量控制。在車輛安排上必須滿足運力要求,車輛載重量應大于15 t,運料前打掃干凈車槽,并涂1∶3油水混合液,車槽側面打溫度檢查孔,備覆蓋成品混合料的油氈布。在混合料裝車時指揮駕駛人員前后移動車輛,分三堆裝料以減少混合料離析。在混合料攤鋪時,運輸車要在離攤鋪機30 cm處停車,停車時不能撞擊攤鋪機。

2)攤鋪前的準備。攤鋪時的質量控制,從攤鋪機性能抓起。全套攤鋪設備盡量用相同品牌,型號盡量相同,新舊差別要小,現場工程技術人員要懂得攤鋪機的主要構造并能作相應的調整。設置適當的料門高度,使得板條式傳送帶器能將充足的混合料運輸至螺旋布料器,使螺旋布料器能在90%的時間內保持運轉,并使混合料高度不小于螺旋高度的50%,但小于螺旋高度的2/3。

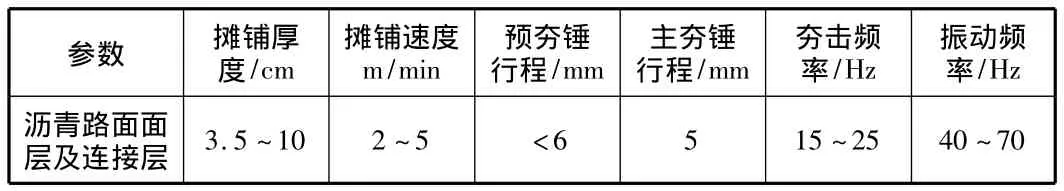

3)混合料攤鋪時的質量控制。選擇合適的料斗閥門開度,使其與供料速度恰當配合,進而達到刮板輸料器連續、均勻地供料。在預壓整平系統上,如振搗梁預先搗實、熨平裝置整面熨平,則密實度低;要利用攤鋪機自動找平系統調平路拱;及時調整熨平板和拱度等結構參數,確定松鋪系數,調整布料器高度、夯錘頻率及供料系統。攤鋪時恒定連續好,不能時停時開,防止混合料冷凝及產生臺階狀不平。在攤鋪機速度的選定上一般不得小于1.5 m/min,以保證碾壓溫度不致降至低于完成碾壓充分的時間。但是如攤鋪速度過快,則混合料疏度不均、預壓密度不一、表面出現拉鉤,直接造成預壓效果差,所以上面層最好小于3 m/min,中下面層小于4 m/min。為保證攤鋪混合料密度的均勻性,表6給出了攤鋪機設置各指標的推薦值。

表6 夯錘行程及頻率調整推薦值

1.4.2 混合料碾壓時質量控制

混合料碾壓是瀝青路面施工的最后一道工序,碾壓工序不僅可以將瀝青鋪層壓實到規定的密實度,同時也將通過碾壓工藝消除施工過程中的材料變異、攤鋪不均勻等現象。沒有充分的壓實,再好的結合料、集料與混合料都無法使路面具有所期望的力學強度與耐久性。影響壓實度的因素主要有碾壓工藝、碾壓溫度、環境條件等。不同結構類型的瀝青混合料應采取不同的碾壓工藝。

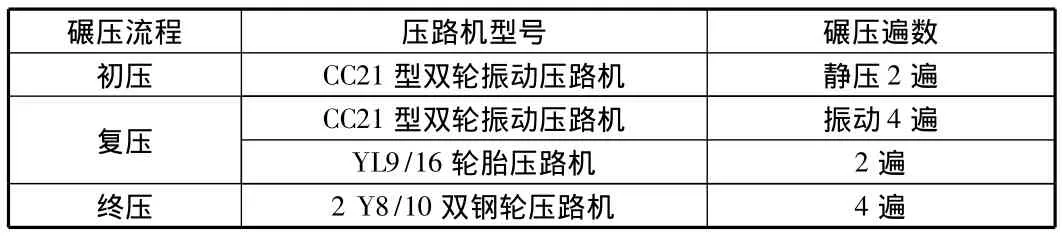

碾壓分為三種,分別為初壓、復壓和終壓。初壓要求整平、穩定;復壓要求密實、穩定、成型;終壓則要求消除輪跡。在實際施工過程中,根據攤鋪厚度、材料性能、環境條件等因素,確定機型搭配、碾壓順序、碾壓速度和碾壓流程的均勻性。應根據碾壓實效確定碾壓流程和壓實工藝,推薦的碾壓流程與壓路機配置如表7所示。

表7 碾壓流程與壓路機配置

混合料碾壓時要掌握好碾壓時間,碾壓有效時間是從開始攤鋪到溫度下降到80℃之間的時間。混合料開始攤鋪后溫度下降最快,大約每分鐘4℃~5℃,所以在攤鋪開始后要緊跟攤鋪機作業,爭取有足夠的壓實時間。施工時,往碾壓輪上噴灑水時,要注意控制噴灑量,以防降低混合料溫度,要采用霧狀噴灑器。在混合料接縫處或冷熱搭接處,要采用橫縫橫壓。

2 結語

本文主要從原材料、配合比、混合料拌合時拌合樓的選定和溫度的設置、混合料的攤鋪和碾壓方面著手來提高施工質量。然而,瀝青路面施工質量控制是一個系統的過程,施工質量受多種因素影響,合理控制道路施工時成本管理、安全管理、提高施工人員的管理意識和施工技術、建立合理的施工管理程序及管理制度,才能全面保證公路施工的質量。

[1] 張肖寧.瀝青路面施工質量控制與保證[M].北京:人民交通出版社,2009.

[2] 王 勇.試論高速公路瀝青路面施工質量管理[J].中國水運,2010,10(4):179-180.

[3] 王修山.煤矸石填筑高等級公路路堤的應用研究[D].西安:長安大學,2006.

[4] 張 輝.高速公路瀝青路面鋪筑技術與質量管理[J].公路交通科技,2011(2):26-31.

[5] 李 博.瀝青路面施工的質量控制[J].北方交通,2006(15):4-5.

[6] 任美龍.路面施工中的瀝青質量控制要點分析[J].中外公路,2005,25(2):20-24.