催化裂化裝置中液化氣脫硫醇系統(tǒng)的技術(shù)改造

于 磊,金 丹

(中國石化 北京燕山分公司,北京 102500)

隨著高硫原油加工量和摻渣比的增大,煉油廠催化裂化裝置生產(chǎn)的液化氣中的總硫含量也隨之升高。高含硫液化氣作為化工原料,將對(duì)下游裝置的加工過程產(chǎn)生較大影響,因此液化氣深度脫硫顯得尤為重要。當(dāng)前,國內(nèi)外的液化氣脫硫醇工藝主要有Merox抽提-氧化脫臭技術(shù)[1]、催化氧化脫硫醇技術(shù)[2]、吸附法[3]和催化氧化-吸附法[4]等。Merox抽提-氧化脫臭技術(shù)是目前液化氣脫硫醇應(yīng)用最為廣泛的技術(shù)。該技術(shù)是在催化劑的作用下,硫醇與堿反應(yīng)生成硫醇鈉,而堿液可以再生,循環(huán)使用。

中國石化北京燕山分公司(燕山石化)第三套催化裂化裝置是2 Mt/a重油催化裂化裝置,液化氣脫硫醇采用Merox抽提-氧化脫臭技術(shù)。為了滿足生產(chǎn)需求,液化氣產(chǎn)率由14%(設(shè)計(jì)值)達(dá)到21%~22%,使脫硫醇系統(tǒng)長期超負(fù)荷運(yùn)行,液化氣總硫含量偏高,影響甲基叔丁基醚、烷基化、氣體分餾等下游裝置正常運(yùn)行;并且在生產(chǎn)過程中,頻繁更換堿液、排放廢堿渣,既消耗堿液和催化劑,又產(chǎn)生大量堿渣,不符合環(huán)保要求。因此,對(duì)重油催化裂化裝置中的脫硫醇系統(tǒng)進(jìn)行了技術(shù)改造,以使液化氣總硫含量達(dá)到設(shè)計(jì)要求。

本文介紹了燕山石化重油催化裂化裝置中的脫硫醇系統(tǒng)進(jìn)行技術(shù)改造的內(nèi)容和效果,并提出了繼續(xù)改造的設(shè)想。

1 液化氣脫硫醇工藝流程

1.1 液化氣脫硫醇工藝流程

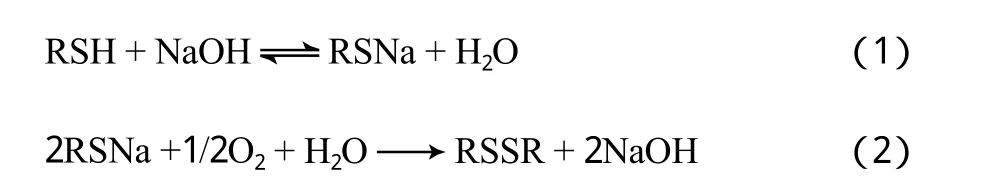

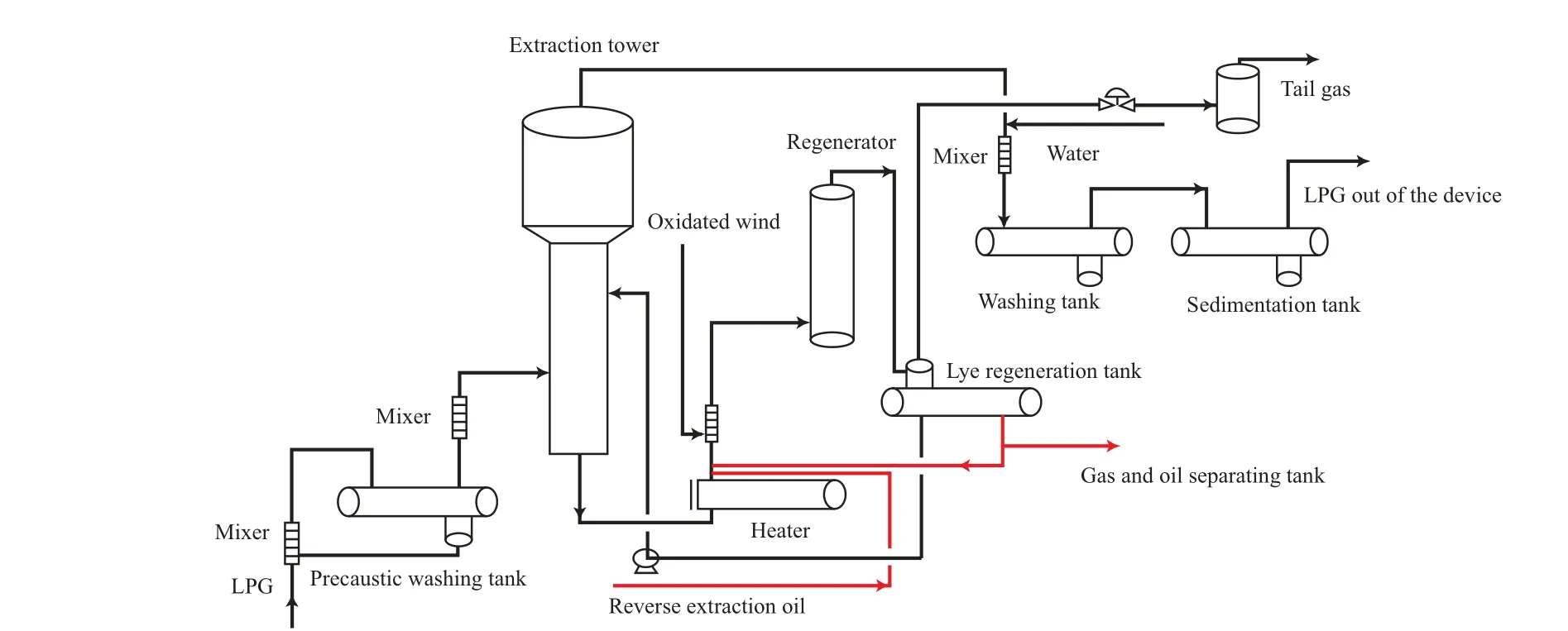

液化氣脫硫醇采用Merox抽提-氧化脫硫醇技術(shù),利用硫醇弱酸性和硫醇負(fù)離子易被氧化生成二硫化合物的特性,反應(yīng)式如下:硫醇與堿反應(yīng)生成硫醇鈉,被堿液攜帶到堿液再生塔,硫醇鈉負(fù)離子在堿液中被氧化為二硫化物,而后析出。硫醇不溶于水,生成硫醇鈉的反應(yīng)需要在堿液(水相)中進(jìn)行;而硫醇鈉溶于堿液,生成二硫化物進(jìn)而從堿液中析出,使堿液得到再生。工藝流程見圖1。

圖1 改造前后的液化氣脫硫醇的工藝流程Fig.1 Flow chart of the sweetening system of lique fied petroleum gas(LPG) before and after revamp.The red lines were process pipeline added after the revamp.

1.2 原液化氣脫硫醇系統(tǒng)存在的問題

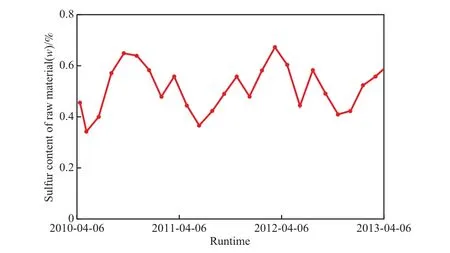

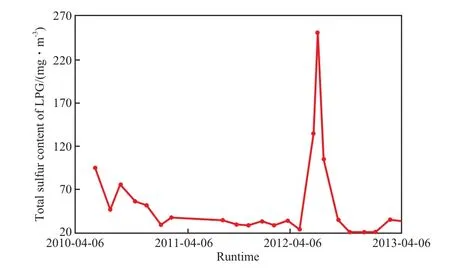

燕山石化第三套催化裂化裝置原料的硫含量設(shè)計(jì)值為0.5%(w),隨著進(jìn)口原油加工比例的逐漸增大,原料硫含量高達(dá)0.6%(w)以上(見圖2),各餾分產(chǎn)品中的硫含量隨之升高,液化氣總硫含量持續(xù)偏高現(xiàn)象尤為嚴(yán)重,利用原有的液化氣脫硫醇系統(tǒng)脫硫醇水洗后的液化氣總硫含量甚至高達(dá)250 mg/m3(見圖3),而液化氣總硫含量控制指標(biāo)為不大于20 mg/m3,這說明原液化氣脫硫醇系統(tǒng)已經(jīng)不能滿足生產(chǎn)需要,需對(duì)系統(tǒng)進(jìn)行改造完善。

在生產(chǎn)過程中,液化氣脫硫醇系統(tǒng)一直沒有二硫化物產(chǎn)出,因?yàn)榱虼尖c在堿液中的溶解度有限,未能全部被氧化成二硫化物,并在循環(huán)系統(tǒng)反復(fù)積存;另一個(gè)原因是氧化再生后的堿液會(huì)攜帶一部分二硫化物,在循環(huán)使用時(shí)二硫化物會(huì)返回被抽提的液化氣當(dāng)中。未被氧化的硫醇鈉和被攜帶回的二硫化物相當(dāng)于增加了進(jìn)料液化氣的硫醇含量。如此惡性循環(huán),導(dǎo)致堿液不能有效再生,造成液化氣的質(zhì)量經(jīng)常不合格。

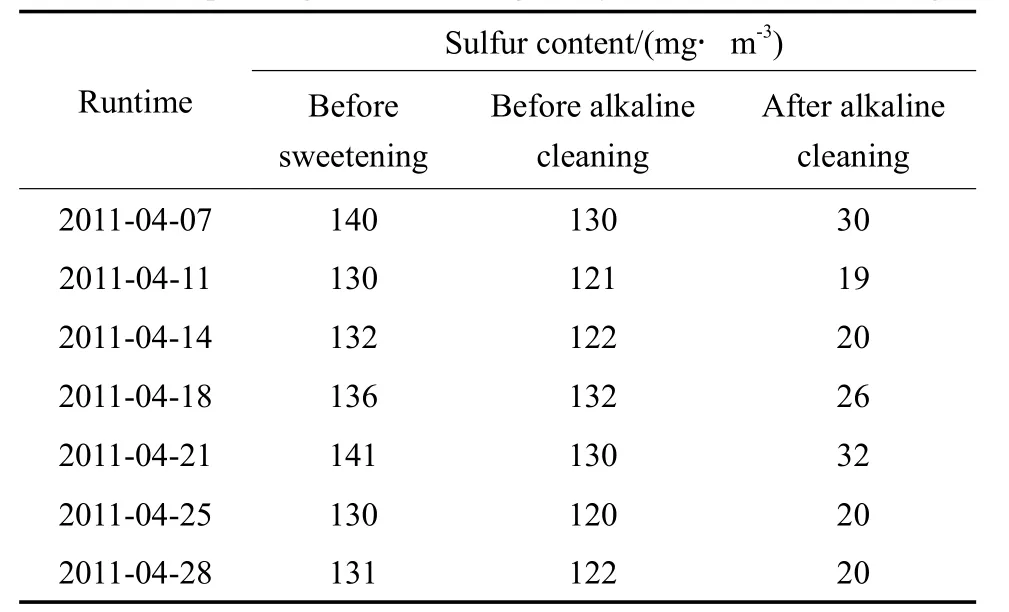

為解決液化氣質(zhì)量不合格的問題,需要頻繁更換堿液,保證硫化物隨堿液排除。這樣既消耗堿液和催化劑,又產(chǎn)生大量堿渣,不符合環(huán)保的要求。脫硫醇系統(tǒng)改造前的運(yùn)行數(shù)據(jù)見表1。從表1可看出,每周更換1次含催化劑的堿液,液化氣中的總硫含量勉強(qiáng)維持在20 mg/m3左右。在生產(chǎn)過程中,堿液循環(huán)劑再生效果差,為保持堿液循環(huán)劑的活性,需頻繁更換堿液。

圖2 原料油中的硫含量Fig.2 Sulfur content in raw material oil.

圖3 原脫硫醇系統(tǒng)脫硫醇水洗后的液化氣總硫含量Fig.3 Total sulfur content of LPG after washing in the original sweetening system.

表1 脫硫醇系統(tǒng)改造前的運(yùn)行數(shù)據(jù)Table 1 Operating data of the original system of LPG sweetening

2 液化氣脫硫醇工藝的改造措施

2.1 液化氣抽提塔前增加靜態(tài)混合器

靜態(tài)混合器是用于液化氣和堿液充分混合的靜態(tài)混合裝置[5]。靜態(tài)混合器的最大特點(diǎn)是利用流體自身的動(dòng)力使流體在混合元件的作用下,產(chǎn)生切割、旋轉(zhuǎn)等運(yùn)動(dòng),從而使流體得到均勻細(xì)化,達(dá)到良好的混合效果。在液化氣抽提塔前增加一組靜態(tài)混合器,使堿液和液態(tài)烴充分混合接觸,實(shí)現(xiàn)二次抽提,提高脫硫醇深度。

2.2 引中壓加氫重石腦油作反抽提油

利用二硫化物易溶于烴類的特點(diǎn),引中壓加氫重石腦油作為反抽提油,對(duì)堿液進(jìn)行反抽提。二硫化物溶于反抽提油中,使二硫化物和堿液達(dá)到有效分離。二硫化物被反抽提油攜帶到分餾塔頂油氣分離器中,而后隨汽油組分至汽油吸附脫硫裝置進(jìn)行脫除。堿液再生和反抽提同時(shí)進(jìn)行,從而實(shí)現(xiàn)堿液完全再生,循環(huán)使用。

2.3 用助溶增效劑-A替代磺化酞菁鈷催化劑

用助溶增效劑-A替代傳統(tǒng)的堿液再生磺化酞菁鈷催化劑。助溶增效劑-A根據(jù)相似相溶的原理,利用分子結(jié)構(gòu)與硫醇相近而水溶性遠(yuǎn)大于硫醇的物質(zhì),來提高硫醇在堿液中的溶解度;并通過加入載氧劑提高堿液對(duì)氧的溶解,使硫醇陰離子充分被氧化,實(shí)現(xiàn)了常溫下的堿液強(qiáng)化再生,從而延長堿液的運(yùn)行周期,減少堿渣排放。液化氣溫度不低于30 ℃時(shí)可停用蒸汽加熱,以降低能耗。

3 液化氣脫硫醇工藝的改造效果

3.1 液化氣脫硫醇系統(tǒng)改造后的運(yùn)行數(shù)據(jù)

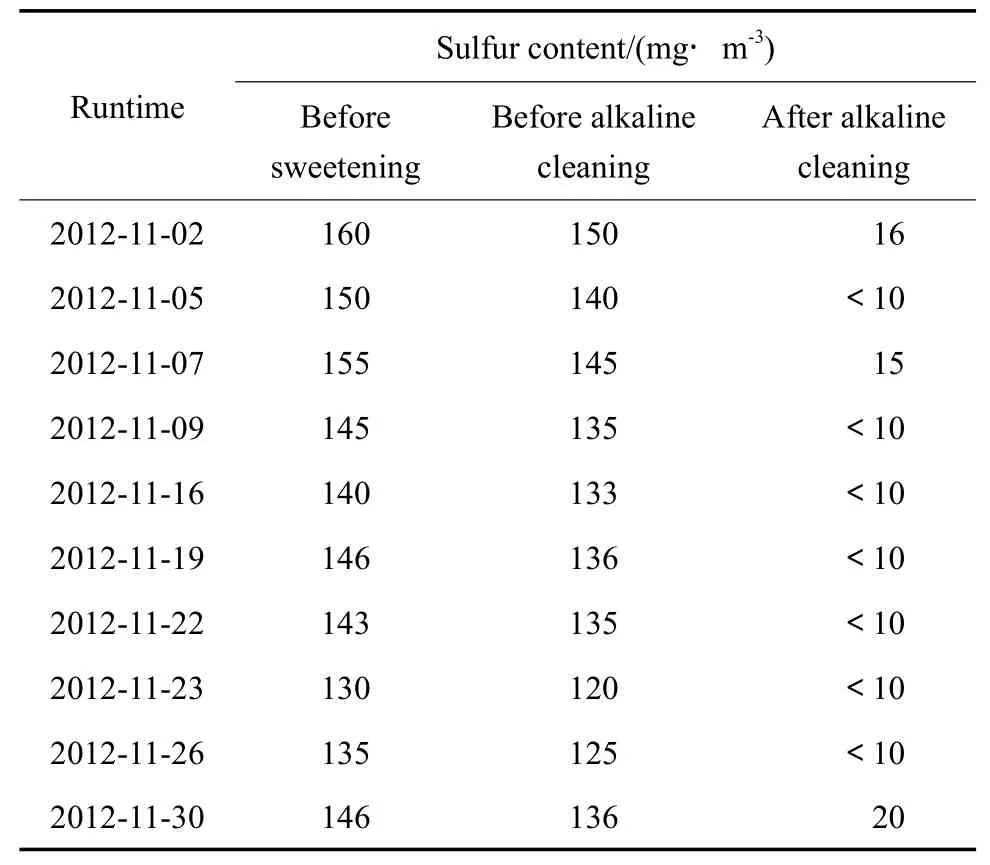

液化氣脫硫醇系統(tǒng)改造后的運(yùn)行數(shù)據(jù)見表2。從表2可看出,脫硫醇后液化氣總硫含量基本上小于10 mg/m3,更換堿液的頻次由每周1次改為50 d 1次。反抽提油出液化氣脫硫醇系統(tǒng)時(shí)總硫含量在3%(w)左右,說明改造后的液化氣脫硫醇系統(tǒng)大大提高了抽提能力,同時(shí)增強(qiáng)了堿液循環(huán)劑的活性和堿液再生能力,延長堿液循環(huán)劑的運(yùn)行周期,減少廢堿渣產(chǎn)生。另外,可以實(shí)現(xiàn)堿液循環(huán)劑常溫下強(qiáng)化再生,停掉再生加熱蒸汽,降低了能耗。

表2 液化氣脫硫醇系統(tǒng)改造后的運(yùn)行數(shù)據(jù)Table 2 Operating data of the LPG sweetening system after the revamp

3.2 液化氣脫硫醇系統(tǒng)改造前后的成本對(duì)比

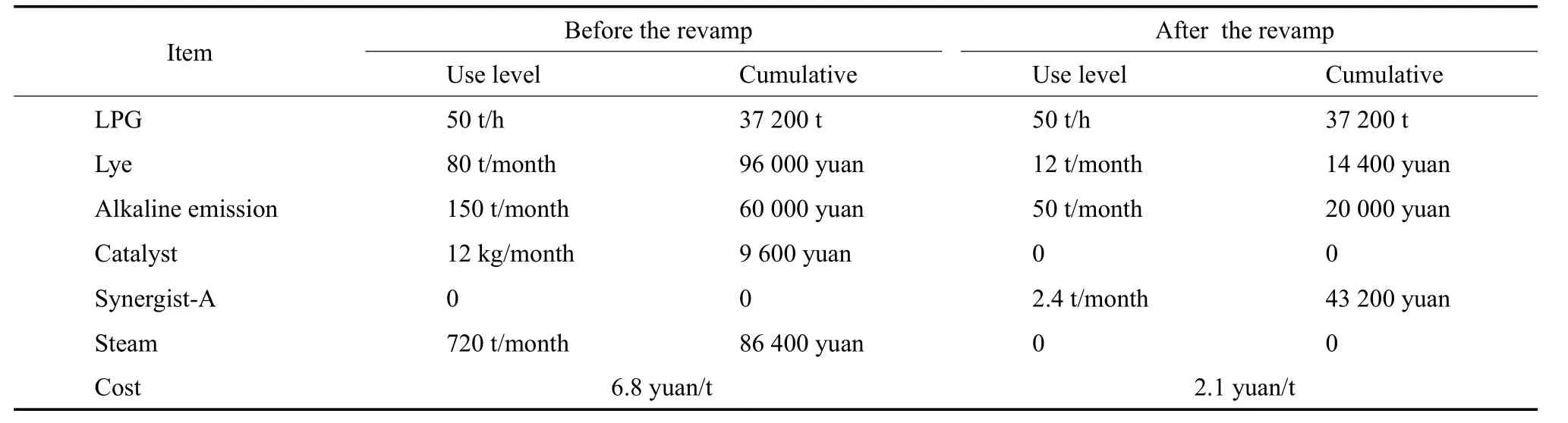

液化氣脫硫醇系統(tǒng)改造前后的液化氣處理成本對(duì)比見表3。

表3 液化氣脫硫醇系統(tǒng)改造前后的成本對(duì)比Table 3 Comparison between the costs before and after the revamp

由表3可知,液化氣脫硫醇系統(tǒng)改造后,液化氣脫硫成本因?yàn)闇p少堿液、催化劑和蒸汽的消耗以及降低廢堿液處理費(fèi)用而降低,噸處理成本自6.8元降低到2.1元,處理每噸液化氣降低成本4.7元。

3.3 討論

3.3.1 增加助溶增效劑-A專用配制罐

脫硫醇系統(tǒng)改造后所用的助溶增效劑-A需和堿液進(jìn)行預(yù)先配制,而汽油脫硫醇所用的催化劑是磺化酞菁鈷配制液,兩種配制液使用同一個(gè)罐配制。如果需要同時(shí)配制兩種精制液,只能等待一種配制完后,把罐倒空,才能配制另一種精制液,引起操作上的不方便。所以,有必要增加助溶增效劑-A配制罐和相應(yīng)的助溶增效劑-A泵。

3.3.2 水洗罐排水可再利用

液化氣水洗水的作用是洗掉液化氣攜帶的堿液和少量雜質(zhì),所產(chǎn)生廢水被送到水處理系統(tǒng)處理,大約每小時(shí)產(chǎn)生5~6 t廢水。而第三催化煙氣除塵脫硫塔需要每小時(shí)補(bǔ)充6 t左右的水和一定量的堿液,以滿足煙氣脫硫塔的水平衡和pH要求。水洗罐排水可作為脫硫塔的補(bǔ)充水,并具有一定的堿性,可減輕水處理系統(tǒng)廢水處理的負(fù)荷。

3.3.3 反抽提油量應(yīng)可調(diào)

反抽提油由中壓加氫裝置引入第三套催化裂化裝置,反抽提油量由中壓加氫裝置控制,常出現(xiàn)反抽提油中斷、循環(huán)不正常和調(diào)節(jié)不及時(shí)等不正常操作現(xiàn)象。因此,需在第三套催化裂化裝置區(qū)內(nèi)增加控制閥,使反抽提油量可調(diào)可控。

4 結(jié)論

1)對(duì)液化氣脫硫醇系統(tǒng)進(jìn)行改造,以增大脫硫醇的負(fù)荷。改造項(xiàng)目包括在液化氣抽提塔前增加一組靜態(tài)混合器;以助溶增效劑-A替代傳統(tǒng)的磺化酞菁鈷催化劑;以加氫重石腦油作為反抽提油對(duì)堿液進(jìn)行反抽提再生。

2)液化氣脫硫醇系統(tǒng)的改造達(dá)到了預(yù)期的目的。液化氣總硫含量從改造前的100 mg/m3降低至10 mg/m3以下;改造后停用堿液再生加熱蒸汽,使能耗大幅度降低。

3)改造后的液化氣脫硫醇系統(tǒng)運(yùn)行平穩(wěn),但還有待優(yōu)化的項(xiàng)目,需要進(jìn)一步完善液化氣脫硫醇工藝。

[1] Asselin G F,Stormont D H. Treating Light Refinery Products[J]. Oil Gas J,1965,63(1):90 - 93.

[2] 李廣慶. 催化氧化法在液化氣脫硫醇裝置上的應(yīng)用[J]. 化學(xué)工業(yè)與工程技術(shù),2006,27(2):47 - 49.

[3] 童惟平,姚虎卿. 吸附法脫除液體丙烯中硫的化合物[J]. 南京化工學(xué)院學(xué)報(bào),1992,14(3):32 - 35.

[4] Samuels A,F(xiàn)ox I. Separately Removing Mercaptans and Hydrogen Sulfide from Gas Streams:US,5478541[P]. 1995-12-26.

[5] 史國強(qiáng). 液化氣催化氧化脫硫工藝的工業(yè)應(yīng)用[J]. 石化技術(shù)及應(yīng)用,2003,21(6):426 - 427.