聚苯硫醚注塑成型技術

陳金亭

(天津市合成材料工業研究所,天津 300220)

1 概述

聚苯硫醚又稱聚次苯基硫醚(PPS),PPS 的結構比較簡單,分子主鏈由苯環和硫原子交替排列,大量的苯環賦予PPS 以剛性、大量的硫醚鍵又提供柔順性。分子結構對稱,易于結晶,電性能好,PPS 吸水率極小,一般只有0.03%~0.05%,純PPS 是一種高結晶度,硬而脆的聚合物,一般使用時都進行改性。具體改性品種有碳纖維增強、玻璃纖維增強、無機填充、與其他工程塑料共混等[1]。

PPS 的特性:1、阻燃性:PPS 阻燃性非常好,達到UL94v-0 級;2、加工性能十分優異:是具有高剛性的結晶聚合物,其流動性好,結晶速度快,成型周期短,而且制品切削加工、熔接、粘接、錫焊等二次加工性也非常好;3、耐熱性能優異:其熱變形溫度達到260℃,可以在200~240℃以下長期使用。短期耐熱性和長期連續使用的熱穩定均優于目前所有的工程塑料;4、電性能優異:PPS 樹脂具有很高的表面電阻率和體積電阻率,介電常數和介電損耗角正切值又比較低,即使在高溫、高濕、高頻條件下仍具有優良的電性能。其體積電阻率和表面電阻率變化極小,介電常數幾乎不隨周波數和溫度變化;5、機械性能良好:表面硬度高,剛性極強,并具有優異的耐蠕變性和耐疲勞性。在高溫高載荷下仍有優良的耐蠕變特性,對于循環應力也顯示出優良的耐疲勞特性;6、優異的耐化學藥品性:在200℃以下未發現可以溶解PPS 的溶劑,對無機酸、堿和鹽類的抵抗性也很強。PPS 制品在大多數酸堿環境狀態下工作時,尺寸、性能非常穩定;7、耐磨性突出:PPS 樹脂耐磨性非常好,加入碳纖維和氟塑料,可以大幅度提高耐磨性和潤滑性;8、良好的尺寸穩定性:PPS 成型收縮率非常小,吸水率極低,在高溫高濕載荷下仍具有良好的尺寸穩定性;9、良好的耐輻射性:PPS 樹脂即使在比較強的γ 射線照射下其物理性能也非常穩定;10、良好的焊錫耐熱性:PPS 制品可以在260℃焊錫槽中浸蘸10 s,比較適用于電子部件的表面封裝技術。

PPS 應用領域[2,3]:電子電器:用于廣泛制造線圈架、接線器、插座、繼電器、馬達殼、電容器等;汽車工業:點火器、軸承支架、風扇、反光鏡、加熱器、齒輪箱等;儀器儀表:計時器、傳速器、傳感器、儀表殼體、熱風筒等;機械工業:泵殼、葉輪、風機、齒輪、法蘭盤、管件、孔板、密封環、墊等;航空工業:飛機行李架、座椅骨架等。

2 PPS 注塑成型工藝

PPS 是一種綜合性能十分優越的高分子材料,它所具有的優良的加工性能、可以注塑成型,使其在特種工程塑料制品中被越來越廣泛應用[1]。

2.1 模具的設計

2.1.1 圓角

由于PPS 樹脂是脆性結晶性樹脂,成型品在尖角處容易有應力集中現象,導致制品開裂變形,因此在設計模具時,盡量不出現尖角、直角,而采用角R設計。對于薄壁及不等壁制品,可以通過增加加強筋,提高剛性,防止制品變形。同時設計時使成型品的厚度盡量均勻一致。

2.1.2 澆口

澆口可采用針點式、隧道式、側澆口,由于PPS制品一般采用玻璃纖維增強且成型收縮率小,樹脂硬度大,所以注塑成型時不適于使用潛伏性澆口。通常情況下澆口直徑要大些,最好選取1mm~1.2mm。

2.1.3 流道

為了方便的脫模,流道的側壁必須光滑,流道形狀為錐形、圓形、梯形,有一定的錐度2~3 度。主流道為錐形,分流道為梯形或圓形,在主、分流道末端設置冷料。

PPS 樹脂成型收縮率小,而樹脂硬度大,為便于脫模,模具應選用稍大的脫模角。

2.1.4 排氣槽

如果模具排氣不充分產生內氣泡則會導致制品性能下降,光潔度差,熔合縫強度低下,注射不滿及制品燒焦等問題,所以為了得到優良的PPS 制品,必須在模具上開設排氣槽。

2.1.5 模具溫度控制

PPS 增強料,一般的模具溫度要求達到125℃~150℃,采用熱水循環加熱已經滿足不了模具的要求,通常模具加熱使用電熱棒(板)進行溫度控制,同時在定、動模上也要安裝加熱裝置,并在模具與動、定模板之間加裝石棉隔熱板。

2.2 物料預干燥

為了得到外觀良好的制品,防止流涎,預干燥條件要保持一定,且成型機內的滯留量一定要恰當,盡可能避免中途變更成型機容量。推薦干燥條件為120℃~140 ℃,2~3 h。

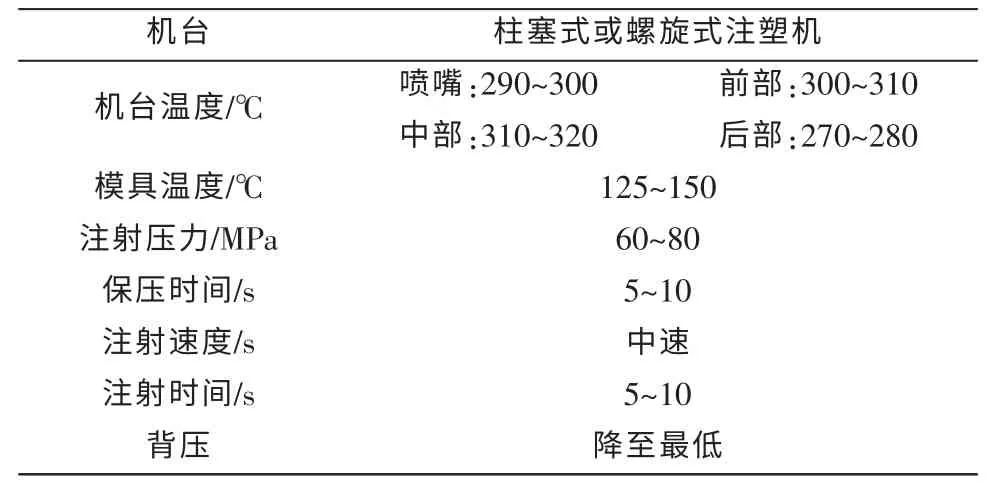

2.3 推薦的注塑成型工藝條件(見表1)

表1 推薦的注塑成型條件

2.3.1 模具溫度

模具溫度對產品性能影響非常大,當成型時、模具溫度較高時制品表面光潔度好、耐熱性增加、彎曲模量增加、表面硬度高、耐蠕變性好等優點,但是它的彎曲強度、拉伸強度又有所降低。為了使制品尺寸穩定,外觀光滑,建議模具溫度125℃~150℃。

2.3.2 料筒溫度

PPS 熔融溫度285℃左右直到分解這個溫度范圍很寬,因此PPS 在加工過程中很少出現物料分解等情況,PPS 注塑加工溫度要求也不是很嚴格,然而溫度過低則樹脂塑化不好,注塑時容易出現分層、產生熔合痕,而且機筒、螺桿磨損會增大。如果料筒溫度太高,物料就會出現部分分解碳化,導致物料變色,為了防止物料分解使機筒產生氣體及內壓力,樹脂溫度不得高于360℃,在機筒內物料停留時間原則上不高于0.5h,在保證流動性的前提下,盡量降低機筒溫度,減少物料變色,推薦機筒溫度280℃~320℃。

2.3.3 注射壓力

一般注射壓力愈高,得到的PPS 制品越優良,外觀愈美觀,但是注射壓力太高,則制品容易出現飛邊、翹曲,一般選擇60~80 MPa。

2.3.4 注射速度

注射速度越快,一般獲得的制品外觀越良好,但是容易使成型品發生燒焦、翹曲等現象,因此一般情況下,使用中等注射速度。

2.3.5 螺桿轉速

螺桿轉速一般設定為40~100rpm,當轉速高于200rpm 時,容易造成玻纖斷裂,影響制品性能。

2.3.6 制品的后處理

為了提高產品的結晶度,消除內壓力,保持產品尺寸穩定,在條件允許的情況下,可以將制品進行退火處理。處理溫度:160~180℃,處理時間:4~16 h。

2.3.7 回料的使用

在實際注塑成型時,經常遇到回料的使用問題,回料因為玻璃纖維斷裂等原因,耐熱性能下降,材料變色,所以建議使用量盡可能控制在25%之內。

3 注塑成型加工中遇到的問題、解決方法

表2 為加工中遇到問題產生原因和處理(解決)方法。PPS 擁有十分優良的綜合性能,優越的加工性,良好的流動性,其加工溫度范圍寬、熔融流動性好,容易填充模具,成型收縮率低,尺寸穩定,具有高剛性、高抗蠕變性[5]。關于注塑成型加工中遇到的問題及解決方法詳見表2。因此,只要掌握好增強聚苯硫醚的工藝特性,采用合理的注塑工藝,就會注塑出優質、完美的成型制品。

4 結語

聚苯硫醚作為第六大工程塑料,與其它同等耐熱性特種工程塑料比較,不僅價格低,而且具有耐焊錫性,耐輻射性,以及優越的加工性。PPS 樹脂的應用已從要求非常嚴格的電子領域開始向各個領域發展,其產品已經在核工業、航天、汽車、化工、機械等行業廣泛應用,目前我國聚苯硫醚市場發展正處于高速增長期,聚苯硫醚產業發展進入了一個黃金時期。探討、開發、提高、解決好聚苯硫醚的注塑成型技術對擴大聚苯硫醚的應用領域,生產出高性能、高品質、美觀的聚苯硫醚成型制品是非常必要的。

表2

[1]呂新榮.塑料注塑技術手冊[M].香港生產力促進局,1994.

[2]管從勝,等.聚苯硫醚涂料及應用[M].化學工業出版社,2007,5,1.

[3]楊杰.聚苯硫醚樹脂及應用[M].化學工業出版社,2006,1,1.

[4]樊新民,車劍飛.工程塑料及應用[M].機械工業出版社,2006,4,1.

[5]吳忠文,方省眾.特種工程塑料及應用[M].化學工業出版社,2011,11,1.