改性橡膠襯里設備在煉油堿渣預處理中的應用

郭光宇,蘇 超,楊雪峰

(1.天津萊特化工有限公司,天津 300280;2.中國石油天然氣股份有限公司大港石化分公司,天津 300280)

石油煉制的堿洗和精制過程中產生一種含有大量硫化物、硫醇、酚類、環烷酸等污染物的堿性廢水,其污染物濃度高、堿性大、固體雜質含量高,統稱為煉油堿渣。堿渣的預處理一般采用濃硫酸酸化法提取環烷酸及酚,后續廢水利用生化法進行降解處理。由于提取環烷酸/酚后的堿渣酸性廢水的pH值為0.5~2.0,故其對裝置中的管線、閥門、儲罐等設備腐蝕非常嚴重。據統計堿渣處理裝置中的設備及管線的損壞約有60%是由腐蝕引起的,其中約30%是均勻腐蝕,70%則是嚴重影響連續生產的局部腐蝕。因此堿渣處理中設備與管線的材質選擇是關系到整個處理流程能否正常進行的重要一環[1]。

1 堿渣預處理工藝介紹

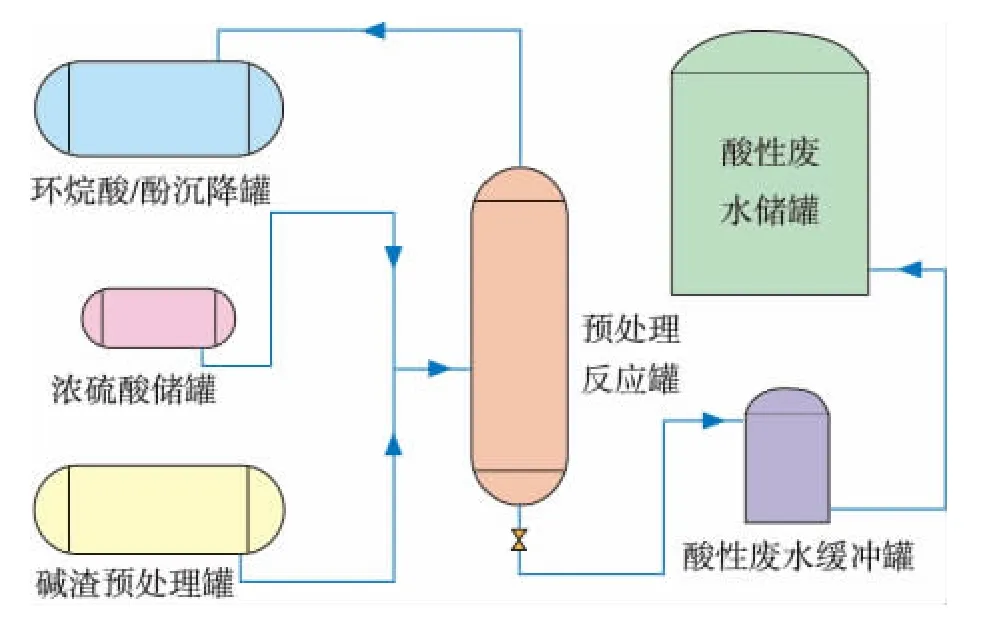

堿渣經預處理罐加熱保溫后,與98%的濃硫酸一同注入預處理反應罐內,組分較輕的環烷酸/酚類由反應罐上層自流至沉降罐中儲存,組分較重的酸性堿渣廢水則由罐底流入緩沖罐內打入到酸性廢水儲罐內儲存,而后再進行下一步處理工序(見圖1)。為配合后續堿渣生化處理,該生產工藝過程中控制反應罐內的pH值為0.5~2.0,溫度為60~80℃。

2 幾種材料的應用

2.1 不銹鋼和氟塑料的應用

不銹鋼是石化行業內最常用的耐腐蝕材料,尤其以304,316L牌號的不銹鋼最為常見。在pH值0.5~2.0,溫度 60~80 ℃的條件下,304L 與316L不銹鋼都極易發生化學腐蝕和應力腐蝕,尤其焊縫邊緣處最為明顯,由于該工藝為周期性間斷生產,反應設備與管線之間的焊縫在化學腐蝕與應力腐蝕的共同作用下,平均每三個月就會發生至少一起設備管線腐蝕泄漏事故。而設備管線的修補要在停工狀態下才可進行,因此不銹鋼的選擇將可能會為裝置運行后期留下大量維修和非計劃停工的隱患。

圖1 堿渣預處理流程Fig.1 Technological process of pretreating refining alkaline residue

氟塑料具有極強的耐腐蝕性,其中最常見的聚四氟乙烯(PTFE)能夠在-100~260℃長期使用,由于其機械性能較差,因此常作為化工設備、管線的襯里材料來使用,而氟塑料防腐設備按照不同的襯里工藝,又可分為兩類,一類是氟樹脂噴涂設備,另一類是氟塑料板襯里設備。

氟樹脂噴涂反應罐的優點為耐腐蝕、耐高負壓、涂層襯里損壞易修復,缺點為涂層較薄、硬度偏低、不耐劃傷。由于煉油堿渣中含有大量的固體雜質,易刮傷襯里層而造成設備損壞,因此氟樹脂噴涂設備不適用于該生產工藝。

圖2 反應罐內F4襯里的裂縫Fig.2 Rupture at F4lining in equipment

最初,該公司選用氟塑料板襯里反應罐,裝置第一年運行期間未發生腐蝕泄漏現象,一年以后,出現了較為嚴重的問題(見圖2)。環烷酸反應罐內的氟塑料襯里發生脫離、斷裂,原因為當每個生產周期結束后,從罐底切出酸性廢水時,由于罐內液面下降過快,罐頂壓力表顯示瞬時負壓達到-37.24 kPa,而罐內溫度仍為60℃左右,此時的氟塑料較常溫下的硬度要低,柔韌性偏高,加之氟塑料的膨脹率是碳鋼外殼的13倍,襯里層不能向外膨脹,只能向罐內鼓起。局部鼓起后,在不均勻扯離力的作用下,襯里與碳鋼外殼的脫離面積逐步擴大。反應罐采用法蘭筒節分段連接,每段筒節法蘭處的氟塑料翻邊被牢牢的壓住,當襯里向罐內鼓起時會對筒節法蘭處的四氟板施加拉力,在這種拉力的間斷作用下,最終筒節法蘭處的襯里層出現斷裂現象,罐內的酸性廢水由斷裂處進入襯里層與碳鋼罐壁的縫隙中,逐漸將設備的碳鋼外殼腐蝕損壞。

2.2 改性橡膠的應用

鑒于上述不銹鋼的應用限制及使用氟塑料襯里設備遇到的問題,該公司經多次選材試驗,最終確定使用QH-NBR橡膠襯里。反應罐的規格為φ1400 mm×7800 mm,正常生產時的溫度為70℃時,最高不超過80℃,該工況下的QH-NBR橡膠襯里的耐負壓值為-39.90 kPa,大于以往出現的最大負壓-37.24 kPa。

QH-NBR屬于丁腈橡膠類,最高使用溫度為120℃,除具有良好的耐酸堿性,同時具有良好的耐有機溶劑特性[2]。2010年夏季至今,該廠使用的QH-NBR橡膠襯里反應罐運行總時間已經超過2 a,每季度均進行清罐檢查,未發現襯里層脫落,鼓起,開裂現象。由此可見,QH-NBR特種橡膠襯里設備完全滿足使用硫酸酸化法的堿渣預處理生產工藝。

2.3 經濟型比較

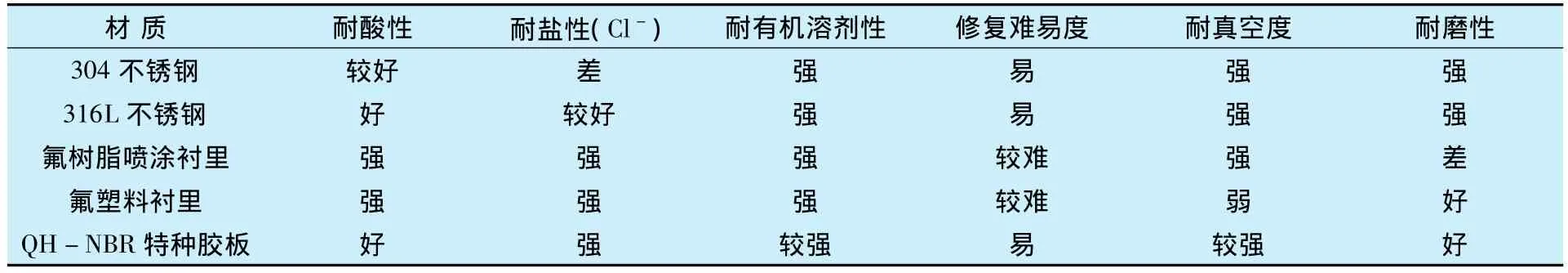

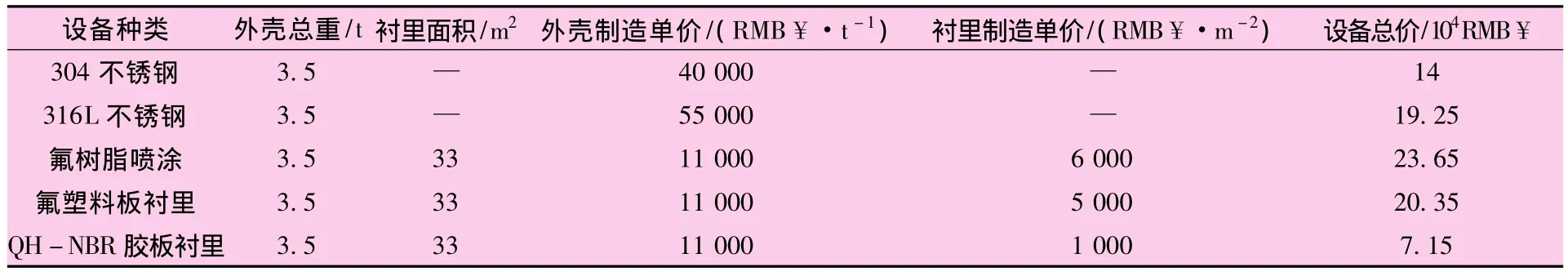

各種材質性能比較見表1,各種反應罐造價比較見表2。

表1 各材質性能比較Table1 Performance comparison of various materials

表2 各類反應罐造價比較Table2 Cost comparison of various reaction tank

由表1和2可見,QH-NBR特種膠板不但具有良好的耐酸堿性,還具有易修復性,完全滿足堿渣預處理生產工藝。而該類設備的造價是不銹鋼設備的37%~51%,是氟材料襯里設備的30% ~35%,因此選用該類特種膠板襯里設備,可以大大降低生產裝置的投資和維護費用。

3 結束語

在不易更改生產工藝參數的前提下,要提高設備的可靠性和生產運行的穩定性,就要從設備的選材和選型方向來尋求突破點。經過兩年的運行,QH-NBR特種膠板襯里反應設備未發現任何損壞現象,說明選擇該類材質不但可以節約首次投資,還便于后期維護,從而保證了生產的平穩性。由此可見,QH-NBR特種膠板襯里設備非常適合硫酸酸化法的煉油堿渣預處理生產工藝,并具有一定的推廣應用價值。

[1]周世恩,穆亞君.堿渣處理裝置設備腐蝕及防腐[J].石油化工安全技術,2002,18(1):34-36.

[2]章文.丁腈橡膠與丁苯橡膠市場發展態勢[J].上海化工,2003,28(2):49-50.