單彎螺桿復合鉆進力學行為數值模擬研究

張 宇,吳義發,況雨春,朱志鐠

(1.中國石化河南油田分公司石油工程技術研究院,河南南陽 473132;2.中國石化河南石油勘探局鉆井工程公司;3.西南石油大學機電工程學院)

隨著鉆井技術的發展,井眼軌跡控制一直是個十分復雜的技術問題,也是定向井鉆進中的關鍵技術[1-5]。復合鉆井既能大幅地提高機械鉆速,也可連續控制井眼軌跡、減少起下鉆次數并縮短鉆井周期和降低作業成本。螺桿馬達是最常用的井下動力鉆具,復合鉆進時與轉盤同時旋轉帶動鉆頭工作。單彎螺桿馬達復合鉆井特點是滑動定向后,仍使用造斜段的鉆具組合復合鉆進,省去起下鉆作業,縮短了非鉆進時間。根據BHA(底部鉆具組合)實際導向性能,靈活調整滑動和復合鉆進井段長短,以控制合適的造斜率,達到最佳鉆進效果的目的。單彎螺桿復合鉆井技術,適合特殊油藏的開發和老油田的挖潛增效,尤其是新區塊頁巖氣和海上油氣田的勘探與開發[6-7]。

1 BHA三維有限元計算方法和數值模型的建立

1.1 導向力的計算方法

針對單彎螺桿復合鉆進時,以復雜結構井井底鉆頭處受力大小及方向分布為方法,研究特殊井段的導向鉆進性能。采用有限元方法建立底部鉆具組合的數值模型,對鉆頭處受力進行瞬態非線性仿真分析,并總結底部鉆具組合中一些結構尺寸的改變及在不同的井斜角時鉆頭處導向效果變化的規律,從而為現場底部鉆具組合的結構尺寸的優選和現場導向鉆進時的鉆井參數設定提供一定的理論依據。

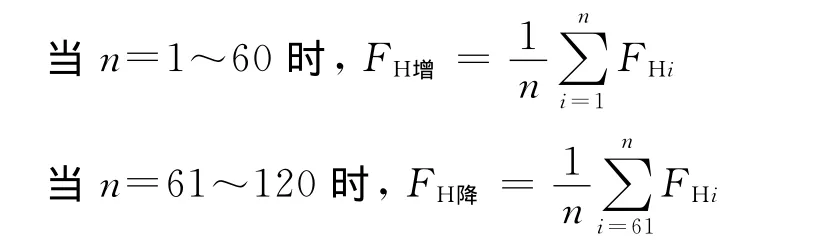

根據BHA所在的井斜角和方位角確定鉆頭的位置,設定初始位置為0°,仿真時長為2s,轉速為60r/min,鉆頭每旋轉一周劃分為60個子步,仿真運算的總度數為720°,仿真總步長為120步,通過數值計算得到每一步鉆頭所受到增、降斜力的大小。為了便于量化分析,將在增斜和降斜方向對60步的分布力求平均值,得到鉆頭處受到的導向力的大小。本文中主要考慮導向力大小與方向,方位力不做過多論述。鉆頭處的受力用向量表示其大小和方向,如圖1左圖所示,向量FHi可以分解為導向力Fxi和方位力Fyi,且與導向力的夾角為αi(方位角)。設定Fx為增斜方向力,Fy為方位方向力,在其鉆頭處受到的導向合力為FHi,FHi=,方位偏置角為,鉆頭處受到的導向合力為,如圖1右圖所示,即:

1.2 底部鉆具組合模型參數

根據現場采用的底部鉆具組合,在仿真軟件中建立相應的數值模型。模型參數如下:φ215.9mm(鉆頭)×0.3m + φ213mm 扶正器×0.24m +φ172mm 單彎螺桿馬達(1.25°)+ φ165mm 鉆鋌+φ127mm鉆桿。根據現場提供的馬達結構參數及各部分的詳細尺寸,參考相關資料推導出BHA其它各段的所需尺寸。設定好單彎螺桿馬達工作的相關環境變量,如:鉆頭處受到的鉆壓為100 kN,復合鉆進鉆盤鉆速為60 r/min,泥漿的密度為1.25 g/cm3,馬達所在地層的井斜角為35,馬達所在地層的深度和相應的井眼軌跡等。

圖1 鉆頭處導向力的求解示意圖

1.3 數值模擬結果分析

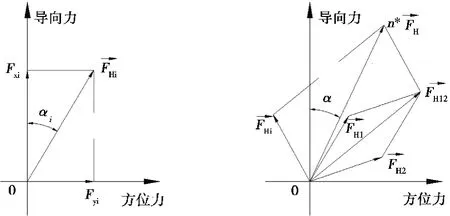

在仿真軟件中建立數值仿真模型,并進行瞬態動力學仿真分析與對比,底部鉆具作用力應變情況如圖2所示。根據分析軟件中建立的坐標系,X方向是單彎螺桿馬達受到的導向力,Y方向是單彎螺桿馬達受到的方位力,這兩個方向的合力決定了鉆頭處的導向情況,如圖3所示。

圖2 單彎螺桿馬達組合等效應力圖

圖3 時間變化時鉆頭處受到導向力和方位力的分布情況

2 導向力變化規律與BHA結構尺寸的優選

以φ172 mm單彎螺桿馬達為例,研究扶正器的外徑、扶正器的長度、扶正器中心到馬達彎點的距離等結構參數的改變對導向性能的影響。在仿真軟件中依次改變其結構尺寸參數,計算其對鉆頭處復合鉆進情況下導向力的影響。根據導向力的變化規律,提出最利于導向鉆進的底部鉆具組合結構參數。

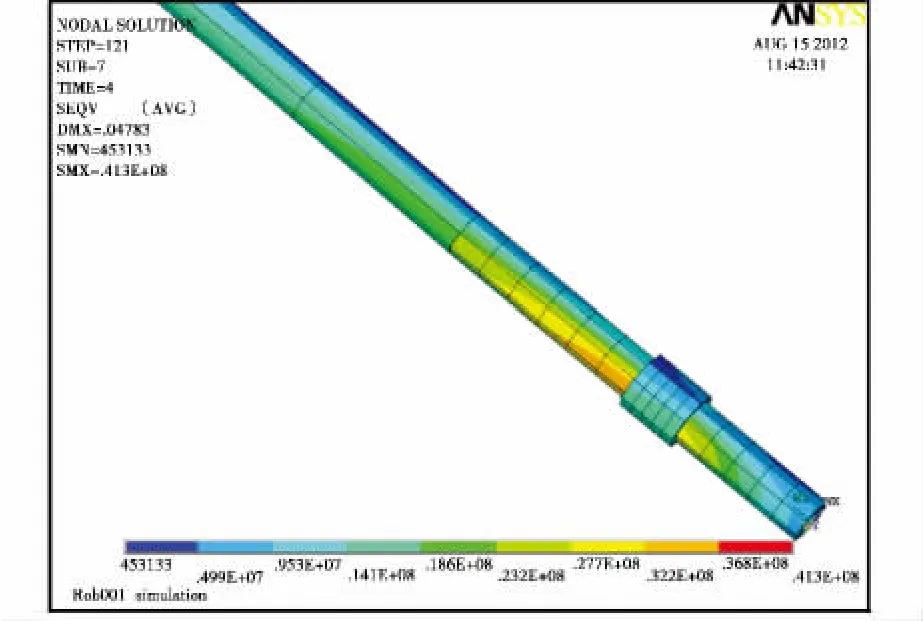

2.1 改變扶正器的外徑

通過改變單彎螺桿馬達的扶正器外徑(φ198 mm,φ203 mm,φ208 mm,φ213 mm 和 φ218 mm),分析鉆頭在井底受到的增、降斜力的變化情況,如圖4所示。從中可以看出,隨著扶正器外徑的增加,增斜力也在不斷增長;降斜力從φ198 mm到φ203 mm增長迅速,但在φ203 mm后開始緩慢下降到φ213 mm時為谷底,之后又開始上升;而增斜力是隨著扶正器外徑的增加而不斷增強,因此,在上述工況下,該鉆具扶正器的外徑為φ213 mm時,鉆具的增斜效果最好。

圖4 鉆頭導向力與扶正器直徑的關系

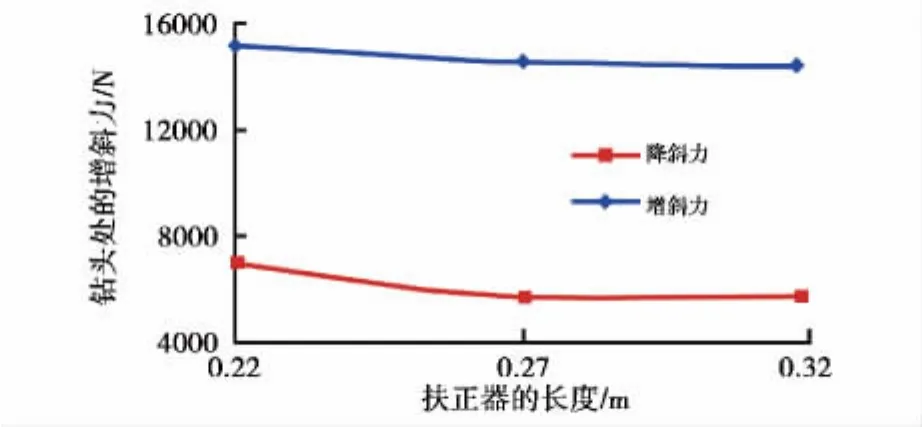

2.2 改變扶正器的長度

通過對單彎螺桿馬達扶正器長度(0.22 m,0.27 m和0.32 m)的優選,分析鉆頭在井底受到的增、降斜力的變化情況,如圖5所示。隨著扶正器長度的增加,增斜力呈現出逐漸降低的趨勢,而降斜力經過緩慢下降后逐漸趨于平緩。在上述工況條件下,通過數值比對得出扶正器長度為0.22 m時,鉆頭處的增斜效果最佳,但總的說來,扶正器長度對復合鉆進的增斜效果影響不夠敏感。

圖5 扶正器長度與鉆頭受力的關系

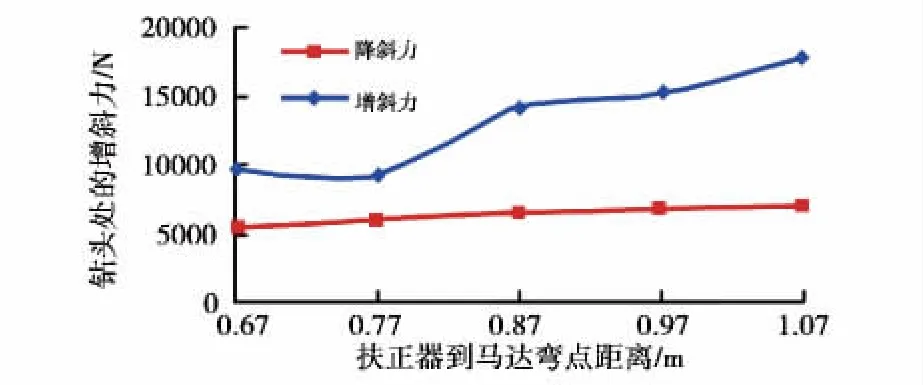

2.3 改變扶正器的位置

優選扶正器位置,即改變單彎螺桿馬達扶正器中心到馬達彎點的距離(0.67m,0.77m,0.87m,0.97 m和1.07 m),分析鉆頭在井底受到的增、降斜力變化情況,如下圖6所示。從中可知:隨著扶正器遠離馬達的彎點,增斜力不斷增加的同時,降斜力也呈現出緩慢上升的趨勢;考慮螺桿馬達的實際結構尺寸和制造工藝,因此在上述工況下,該鉆具可選擇0.97 m為扶正器的最佳增斜位置。

圖6 鉆頭在井底受到導向力與扶正器位置的關系

2.4 對參數進行優化

根據仿真結果和現場反饋數據的分析,可以得出該單彎螺桿馬達的最佳增斜的結構參數是:在井眼為φ215.9 mm時,采用扶正器外徑為φ213 mm、扶正器長度為0.22 m以及扶正器位置在扶正面中心到彎點和到鉆頭底部的距離比為9∶5左右時,螺桿馬達可達到最佳增斜效果。上述方案僅從鉆具結構參數調整,對鉆頭導向性能敏感性影響方面進行了模擬研究。除以上增斜方法外,還可以通過對鉆井參數、井斜角等多因素的影響展開研究。

3 現場應用實例

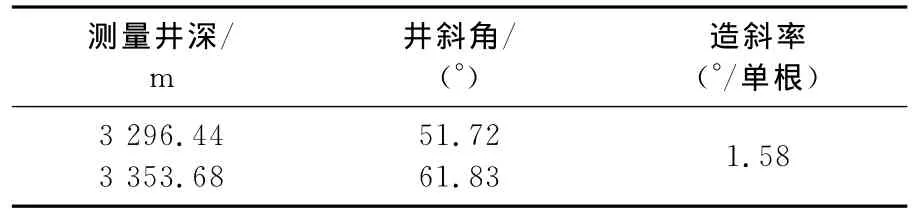

在新疆塔河油田某口水平開發井鉆探中,對本文研究成果進行了現場試驗驗證。試驗井設計井深:4525 m;井身結構:φ346 mm鉆頭708 m×φ273 mm鉆頭707 m+φ215.9 mm鉆頭4525 m;使用井段:3299.63~3439.86 m;使用時間:57 h;鉆具組合:φ215.9 mm(PDC)×0.3 m + 7LZ172(1.25°)×7.83 m +4A11×4A10×0.37 m +4A11×4A10×0.89 m + φ165 mmNMDC×8.35 m +4A11×410×0.5 m + φ127 mmHWDP(45根)+φ127 mmDP;鉆壓:80~200 kN,轉盤轉速:53 r/min,泵壓:18 MPa,排量:36 L/s;泥漿性能:密度1.26 g/cm3,粘度:48 s,含砂:0.2%;使用溫度:90°;復合鉆進時間13.5 h,復合鉆進機械鉆速10.42 m/h。對鉆具組合優化前后的造斜率變化情況進行對比分析,現場測量結果如表1、表2所示。從中可以看出,仿真結果對現場單彎螺桿鉆具組合的優化改進具有重要意義。在改進前,單彎螺桿鉆具平均復合造斜率為1.58°/單根,而采用改進后的鉆具組合,復合造斜率可以達到2.3°/單根,單根造斜率提高40%以上,驗證了結構優化的正確性。

表1 鉆具優化前造斜情況

表2 鉆具優化后造斜情況

4 結論

(1)有限元軟件中建立的底部鉆具組合仿真模型,不僅能對φ172 mm螺桿鉆具進行仿真運算分析,也適用于其它型號的單彎螺桿鉆具組合鉆進的性能分析。

(2)單彎螺桿馬達鉆頭處增斜力隨著扶正器的長度增加而增強,當增斜效果達到峰值后,再增加扶正器的長度,增斜效果有下降的趨勢;且隨著扶正器的外徑減小而降低。

[1]趙金海,施太和,張云連,等.導向鉆井系統導向鉆進水平井段的理論與實踐[J].西南石油學院學報,2001,23(3):30-34.

[2]王宇,高國華.斜直井眼中管柱變形參數仿真實驗[J].石油學報,2003,24(3):94-97.

[3]Downton G,Hendricks A,Klausen T S,et a1.New directions in rotary steering drilling[J].Oilfield Review,2000,12(1):18-29.

[4]狄勤豐.滑動式導向鉆具組合復合鉆井時導向力計算分析[J].石油鉆采工藝,2000,22(1):14-16.

[5]李子豐.油氣井桿管柱力學[M].北京:石油工業出版社,1996:57-62.

[6]Calderoni A,Savini A ,Treviranus J,et al.Outstanding economic advantages based on new straight-hole drilling device proven in various oilfield locations[J].SPE56444,1999.

[7]高國華,張福祥,王宇,等.水平井眼中管柱的屈曲和分叉[J].石油學報,2001,22(1):95-99.